一趟管柱分层射孔试油联作技术

2014-09-04刘志英王芝尧董拥军王书华高文涛

刘志英, 王芝尧, 董拥军, 王书华, 高文涛

(1.中国石油渤海钻探工程有限公司测井分公司,天津 300280; 2.中国石油大港油田公司勘探开发研究院,天津 300280)

对于射孔测试技术在多层作业中的实现,一般采用分层多趟管柱射孔测试,或一趟管柱对几个邻近地层同时射孔后进行多层混合测试的方式,但这样会导致射孔测试周期长、成本高,且混层测试不利于对单个地层的准确认知[1-2]。为解决上述问题,国内外科技人员尝试通过改良管柱结构[3-5],来实现一趟管柱分层射孔-试油联作。该技术既可缩短时间、降低费用,又可避免混层测试导致的结果失真。但是,到目前为止国内还没有形成很好的技术;国外设计的管柱费用高、操作与维护不便[6-7],不适合于国内应用。为此,笔者深入研究了该技术,认为首先要解决如何实现分层射孔,因为射孔枪多次引爆产生的震动和瞬间压力直接影响射孔管柱的稳定性,同时结合现有的试油管柱完成射孔-试油联作管柱的设计,满足一趟管柱对不同地层进行分别射孔和测试或利用一趟管柱对同一地层进行二次射孔的技术需求。

1 前期研究情况

2007年,渤海钻探测井分公司完成了一趟管柱分层射孔-试油联作技术的初步设计,并进行了点火头的稳定性现场试验。该试验的目的是,分析一级射孔枪引爆后产生的震动和瞬间高压对二级射孔枪点火头稳定性的影响,并将试验结果应用于起爆方式的改良。试验方法是,将安全机械点火头安装于射孔器的最下端,随射孔器一同下入井内,引爆射孔器后起出射孔管柱,检查底部点火头。试验结果是销钉剪切,试验失败。

分析试验失败的原因,认为:1)射孔器引爆后,因爆轰而产生高压,致使销钉剪切;2)射孔器引爆后,因爆轰而产生震动,也可使销钉剪切。由此可知,高压和震动对二级点火头的破坏造成了试验失败,所以如何解决压力、震动对二级点火头造成的影响,是该技术进一步研究的重点。

2 一趟管柱分层射孔总体方案设计

总结前期研究、试验的经验及获得的认识,认为解决压力、震动对二级点火头造成的影响,实现可控式分级点火,是一趟式管柱分层试油射孔技术总体方案设计的首要前提。

2.1 压力释放方式

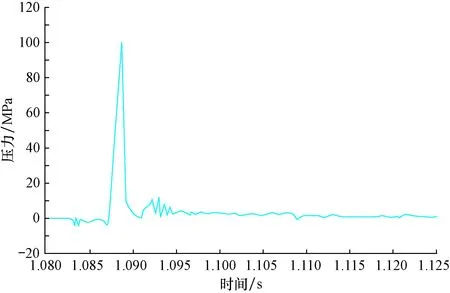

为验证射孔器引爆后产生的瞬间压力对二级起爆装置的影响,将 P-T 仪与射孔枪相连,点火后测试射孔枪内的压力-时间曲线[8],如图1所示。该试验选用102射孔枪,填装16发 DP44RDX-1 型射孔弹,引爆的峰值压力为101.23 MPa。

图1 射孔枪内的压力曲线Fig.1 Internal pressure curve of perforation gun

从图1可以看出,在大约1.087 5 s时射孔弹发生爆轰,压力迅速上升,射孔后压力峰值高达101.23 MPa,高压维持时间在10 ms左右,瞬间爆轰产生的高压完全可以将点火头销钉剪切。

分析射孔时井下压力产生的原因,认为第一级射孔器引爆瞬间产生的压力会对第二级起爆装置产生很大影响,为了降低该压力,在第一级射孔器底部加装了压力释放装置,然后在其下方连接空枪。压力释放装置的原理是,在射孔枪底部设计一定的常压空间,射孔时活塞向下推动打开压孔,使常压空间与密封环空连通,射孔枪内剧增的压力通过释放装置释放[9]。压力释放装置连接的射孔空枪长度,可以根据第一级射孔器装弹量的多少进行调整[10],射孔产生的部分压力释放到空枪内,起到吸收第一级射孔器起爆时产生的瞬间高压的作用,确保第二级射孔器起爆装置的安全。

2.2 减震方式

分析射孔时井下震动的原因可知,第一级射孔器引爆瞬间产生的震动会对第二级起爆装置产生很大影响。为了降低该震动,在两级射孔器之间加入两级减震器,来确保第二级射孔器起爆装置的安全。

减震器可利用其内部的减震元件来吸收或减少对射孔装置纵向和横向的冲击震动,从而达到保护射孔器的目的[11]。在第一、第二级射孔器之间加装两级减震器,其压缩量达400 mm,能够将第一级射孔器产生的震动充分吸收,避免影响第二级射孔器。

2.3 新起爆方式

常规投棒点火头受到压力和震动的影响时,其安全性是无法保证的,为使一趟管柱分层射孔-试油技术更加安全,采用电起爆方式,并采用TCP电棒起爆装置来实现电起爆[12]。

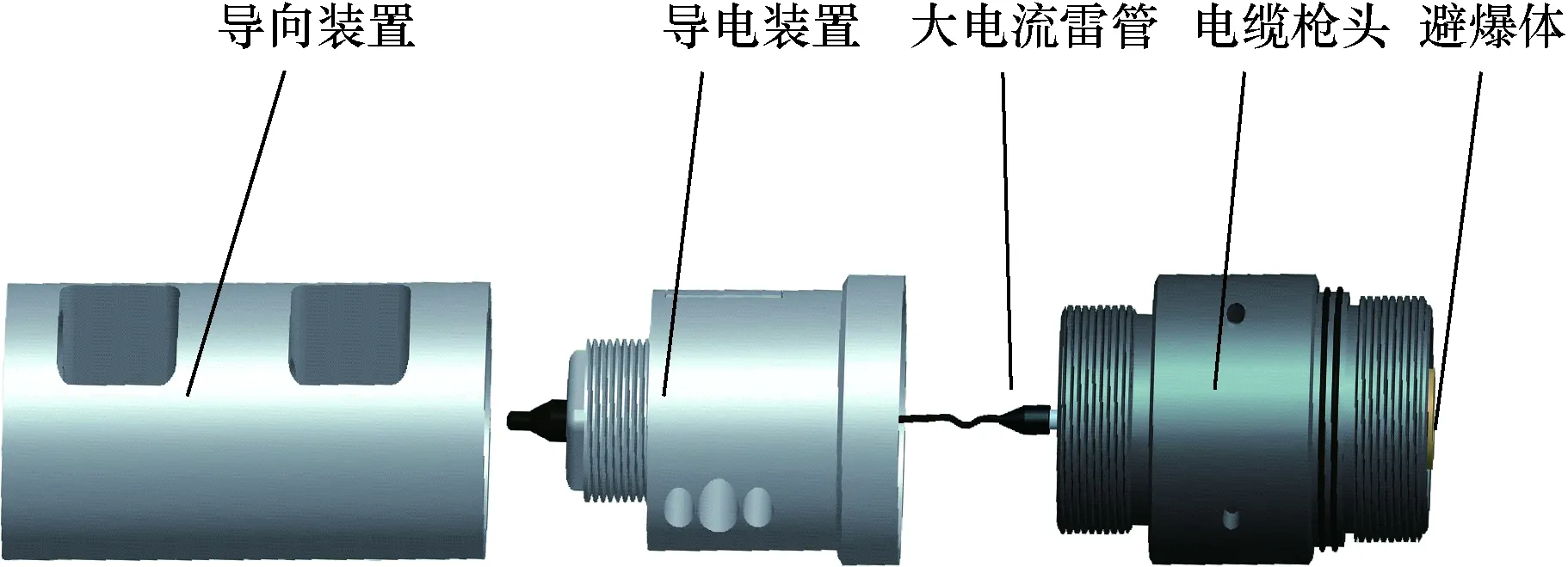

TCP电棒起爆装置主要由电棒和导电接头总成2部分组成。其中电棒由电源仓、输出仓(内装湿性插接器)、放电装置和打捞尾杆组成,如图2所示。

图2 电棒的主要结构Fig.2 Electric structure of initiation rod

TCP电棒供电起爆装置做到了火工、电器分离,且无剪切销钉,受压力、震动的影响小,因而更加安全。电棒是充电电源,可重复使用并可自动定时放电,投棒遇阻时,3 h以后基本放电完毕,不用捞棒作业,直接起油管,确保安全可靠。该电棒的主要技术指标为:供电额定电压40 V,电容量6 500 μF,安全电流0.5 A,点火电流1.0 A,耐温160 ℃/48h,耐压60 MPa,放电所需时间3 h(从投棒开始计时)。

导电接头总成由湿性导电装置、具有排砂和接地功能的导向装置和电缆枪头3部分组成(见图3)。电缆枪头与导电装置连接端装配有大电流雷管,其使用过程中的安全电流大于0.5 A,起爆电流为1.0 A,可有效避免因外界因素作用而引起的误起爆,电缆枪头另一端装有避爆装置,可确保射孔安全。导电接头总成连接结构如图4所示。

图3 导电接头总成结构示意Fig.3 Structure of conductive connector assembly

图4 导电接头总成连接示意Fig.4 Structure of conductive connector assembly

导电接头总成设计符合射孔火工、电分离的规定,使射孔更加安全。采用压控设计能有效避免地面爆炸的危险。当射孔器下入井下300 m后,大电流雷管在液柱压力的作用下,压缩弹簧,使大电流雷管下行,才与传爆管接近,避免了地面施工中存在的危险。

射孔-测试联作技术可以用一趟管柱完成射孔和测试两项工作,获取井下产量、温度和压力等资料,一般采用自下而上的方式进行分层射孔-测试。在测试时,当测试管柱内的压力小于地层压力时,地层流体流入测试管柱内。

3.1 射孔管柱的操作步骤

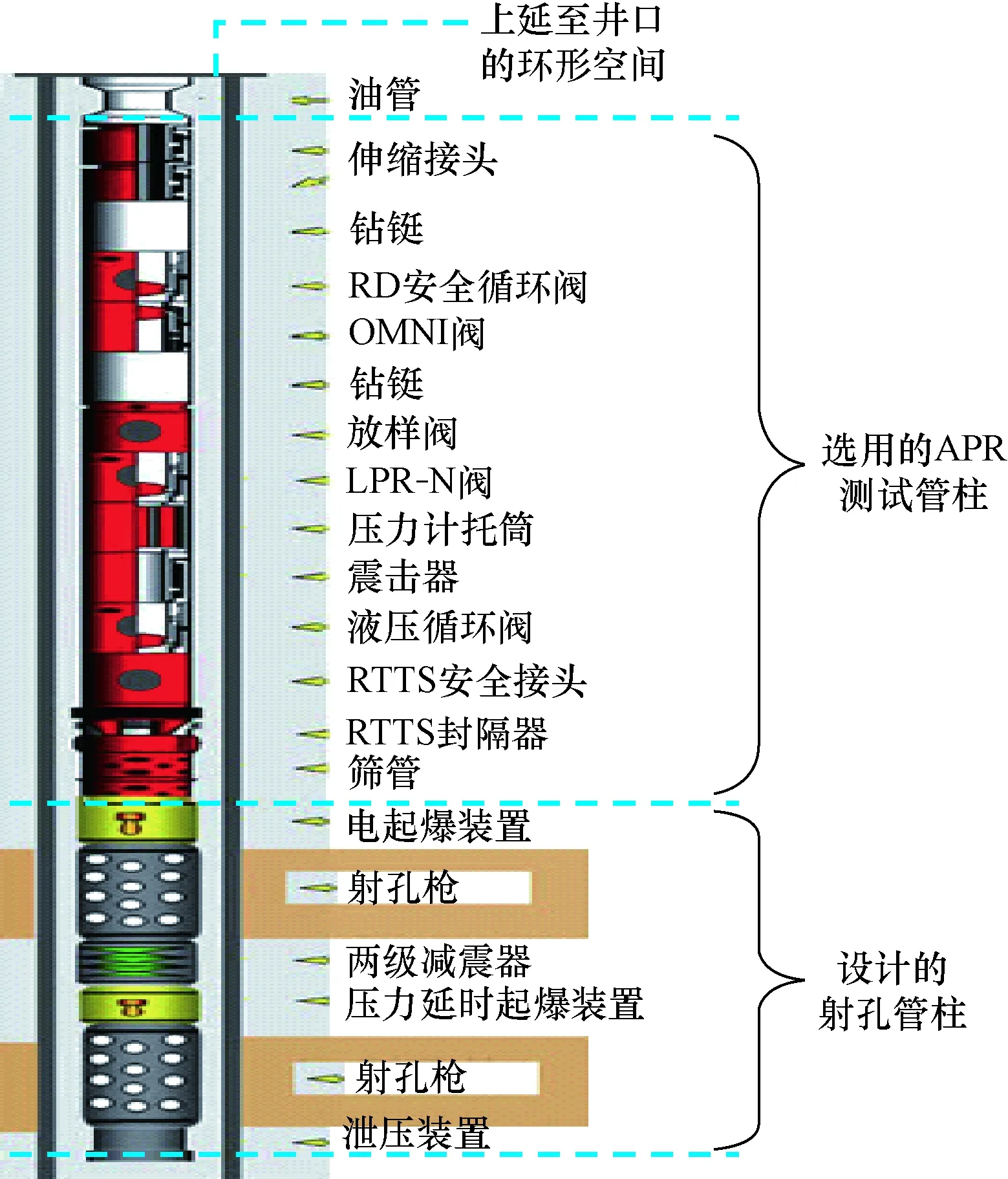

根据前述分析,采用如下射孔管柱结构(按从上到下的顺序):上部测试管柱+定位短节+点火头(电起爆)+射孔器+两级减震器+压力延时起爆装置+射孔器+压力释放装置。射孔管柱主体结构如图5所示。

图5 射孔试油管柱联作示意Fig.5 Schematic diagram of integrated perforation and formation testing

将射孔管柱下入井内,定位校深,确定深度后调整油管,到达目的层,加压引爆压力起爆装置,引爆一级射孔器,完成一次射孔,产生的高压由枪尾的压力释放装置释放,产生的震动由两级射孔器之间的减震装置吸收减震;移位进行二次定位校深,调整到目的层,从井口投放TCP电棒,电棒以自由落体形式向下运动,电棒的撞杆经过导向装置扶正,撞击到导电装置的插针上,与导电装置插接,然后TCP电棒放电,电流通过大电流雷管时引爆大电流雷管,引爆射孔器,完成二次射孔。

3.2 测试管柱的操作步骤

选用APR全通径测试器和设计的新型射孔管柱组成联作管柱进行作业。其射孔-试油联作原理是:用油管输送方式将射孔管柱下入到井中,下入过程中测试阀LPR-N阀关闭,管柱下至预定射孔位置后,调整深度,坐封封隔器,然后通过环空加压,打开测试阀后稳定环空压力,使测试阀保持开启,油管内投棒或以压力方式激发起爆装置,完成射孔作业,然后进行开井测试,关井时释放环空压力即可。具体测试过程如下:

1) 下井准备。下井前,根据测试要求,设定测试阀和循环阀的开启压力(氮气室注氮);井口安装油嘴,倒好地面流程所有的阀闸,安装测量压力、流量、温度的仪器。

2) 下井。下井时关闭LPR-N测试阀,关闭上部的2个循环阀,打开下部做旁通阀使用的循环阀,开启旁通,使封隔器胶筒处于收缩状态。在射孔-试油联作时,APR测试管柱下部带有射孔枪和点火头(见图5)。

3) 地层流体测试。坐封封隔器, 关闭RTTS循环阀,连接好地面管线,关闭防喷器,向环空加压至设计值,打开LPR-N测试阀, 射孔完毕后,地层流体流经测试阀,测试流体进入流动期。

4) 关井泄压。关闭LPR-N测试阀,通过井口释放环空压力。

5) 反循环。测试完毕后,将环空压力加至OMNI循环阀操作压力,打开循环孔,将管柱内的地层流体返出。若该循环阀出现故障,可对环空继续加压,打开上部RD安全循环阀,实现反循环。其目的是使上部管柱内的多余液体通过安全阀排出。

6) 起出与压井。上提管柱并打开RTTS循环阀,平衡RTTS封隔器上、下方压力,膨胀的封隔器胶筒开始收缩解封,管柱可移动。此时,对环空加压,通过RTTS旁通阀将封隔器以下井筒内的油气排出;同时,仍然关闭LPR-N测试阀,打开上部反循环阀,用压井液进行反循环将管柱内的油气排出;然后,再使压井液进入正循环,压住射开的层位。

测试完毕,注水泥塞封闭,确保上下封隔,重复上述操作,进行第二层测试。

4 现场试验及技术优势分析

4.1 现场试验

一趟管柱分层射孔-试油联作技术目前已在3口井中进行了试验应用,试验效果见表1。

表1 试验井情况及试验结果Table 1 Tested wells and formation testing conclusion

由表1及实际应用情况可知,施工均一次性成功,射孔发射率100%,试油结果均与测井解释结果相符,油层投产顺利。试验还表明,该技术简化了下井工具和井口装置,操作简便,可使井下作业及射孔成本降低27%;分层测试的准确性得到提高,缩短了试油周期,试油成功率提高37%。

4.2 技术优势分析

通过现场试验应用可知,该技术已经基本具备现场大量应用的条件。进一步分析、比较后认为,该技术具有以下技术优势:

1) 采用常规射孔、试油方法,起下管柱次数多,周期长,工作量大,在井深2 500 m左右试油需要15~20 d。与之相比,采用一趟管柱分层射孔-试油联作技术,仅需4~6 d,大大缩短了试油周期,减小了劳动强度,降低了试油成本。而且,一趟管柱可对每个油层分别进行测试,能提高测试的准确性。

2) 一趟式管柱分层射孔-试油联作技术可以利用一趟管柱,对跨度较大的地层进行移位式射孔,大大提高射孔效率;在枪串的连接中,不使用常规射孔枪中的夹层枪连接起爆下一层位,可降低夹层断爆概率,降低成本。

3) 采用一趟管柱对同一地层进行重复射孔,使孔密增大,流动效能增加,射孔效能提高。

4) 一趟管柱分层射孔-试油联作技术中,由于是在爆炸时进行测试并记录,因此可用变化率褶积方法在早期即获得储层渗透率。

5) 利用一趟管柱分层射孔-试油联作技术能及时发现薄产层、划分出水层,为油田开发提供及时准确的地质资料,降低试油成本,有利于多发现产层,提高勘探开发效益。一趟管柱选择性点火,进行分别测试,大大提高了试油效率。

6) 由于APR全通径测试器是一种压控测试器,由环空压力控制测试阀的开关。它的通径大,除具有常规测试器的功能外,还适合于高产油气井的测试、试油,稍加改造还可使用一趟管柱完成射孔—测试—酸化(压裂)—再测试等综合作业及电缆作业。特别是低渗透高污染储层,为了更好地清除污染,提供更真实的地层评价,可以采用射孔-酸化-APR测试三联作。

5 结 论

1) 一趟管柱分层射孔-试油联作技术,可对不同目的层进行一趟分层射孔和测试,提高试油的准确性并缩短试油周期、降低工程事故的概率。在枪串的连接中,采用移位式射孔方式替代夹层枪,大幅度减少了夹层枪的数量,降低了夹层断爆概率,减少了管柱起下次数,降低了成本。

2) 采用一趟管柱对跨度较大的地层进行移位式射孔,能够减少起下油管的次数,有效提高井下作业效率,降低油层二次污染的风险。另外,通过一趟管柱对同一地层进行重复射孔,使孔密增大、流动效能增加,提高射孔效能。

3) 以后有望使用一趟管柱完成射孔—测试—酸化(压裂)—再测试等作业。对于低渗透高污染储层,可望采用射孔-酸化-APR测试三联作,在射孔后通过酸化清除污染,可以提供更真实的地层评价。

参考文献

References

[1] 曾凡辉,尹建,郭建春.定向井压裂射孔方位优化[J].石油钻探技术,2012,40(6):74-78.

Zeng Fanhui,Yin Jian,Guo Jianchun.Optimization of perforation orientation for directional well fracturing[J].Petroleum Drilling Techniques,2012,40(6):74-78.

[2] 邓金根,蔚宝华,王金凤,等.定向射孔提高低渗透油藏水力压裂效率的模拟试验研究[J].石油钻探技术,2003,31(5):14-16.

Deng Jingen,Yu Baohua,Wang Jinfeng,et al.Simulation trial research on increasing hydraulic fracturing efficiency of low permeability reservoir by oriented perforation[J].Petroleum Drilling Techniques,2003,31(5):14-16.

[3] 袁吉诚.中国射孔技术的现状与发展[J].测井技术,2002,26(5):421-425.

Yuan Jicheng.On the development of perforating technology in China[J].Well Logging Technology,2002,26(5):421-425.

[4] 刁刚田,刘志华,周家驹,等.复合射孔技术的应用[J].钻采工艺,2003,26(6):30-33.

Diao Gangtian,Liu Zhihua,Zhou Jiaju,et al.The application of compound perforation technology[J].Drilling & Production Technology,2003,26(6):30-33.

[5] 郑志雄,毛志刚,李峰华,等.复合射孔技术的推广应用[J].油气井测试,2003,12(3):34-35.

Zheng Zhixiong,Mao Zhigang,Li Fenghua,et al.The extend and its application of compound perforate technology[J].Well Testing,2003,12(3):34-35.

[6] 姚志中,赵开良,焦建国,等.高温高压井射孔工艺技术在元坝X井的应用[J].测井技术,2013,37(1):114-117.

Yao Zhizhong,Zhao Kailiang,Jiao Jianguo,et al.Application of perforating technique for high temperature and pressure well to Yuanba X Well[J].Well Logging Technology,2013,37(1):114-117.

[7] 贺红民,路利军,慕光华,等.动力旋转定方位射孔工艺技术[J].测井技术,2013,37(4):451-454.

He Hongmin,Lu Lijun,Mu Guanghua,et al.On dynamic rotary oriented perforation technology[J].Well Logging Technology,2013,37(4):451-454.

[8] 刘河秀,郑长建,索明武.P-T仪的应用和发展[J].油气井测试,2002,11(4):69-70.

Liu Hexiu,Zheng ChangJian,Suo Mingwu.Application and development of instrument P-T[J].Well Testing,2002,11(4):69-70.

[9] 逯启高.测试-射孔联作管柱优化[J].油气井测试,2007,16(1):50-51.

Lu Qigao.Optimization of combined operation string of perforation and testing[J].Well Testing,2007,16(1):50-51.

[10] 丁希杰,朱建新,杨华.投棒点火头安全设计及应用[J].石油仪器,2009,23(2):15-16.

Ding Xijie,Zhu Jianxin,Yang Hua.Safety design of drop bar firing head and its application[J].Petroleum Instruments,2009,23(2):15-16.

[11] 尹长城,王元勋.射孔测试联作减震器数值模拟及力学特性拟合[J].石油机械,2007,35(10):33-36.

Yin Changcheng,Wang Yuanxun.Perforating testing associated shock absorber numerical simulation and mechanical properties fitting[J].China Petroleum Machinery,2007,35(10):33-36.

[12] 张黎,朱全邦,孙建兵,等.测试射孔联作施工中常见的压力计及时钟故障分析[J].油气井测试,2003,12(6):61-62.

Zhang Li,Zhu Quanbang,Sun Jianbing,et al.Fault analysis of familiar pressure gauge and clock in testing the construction with perforation[J].2003,12(6):61-62.