动颚焊接接头的疲劳可靠性分析

2014-09-04仲梁维陈俊林

宿 默 仲梁维 陈俊林

动颚焊接接头的疲劳可靠性分析

宿 默 仲梁维 陈俊林

(上海理工大学 机械学院 上海 200093)

介绍了运用有限元分析软件Solidworks 2009对新型颚式破碎机的焊接动颚体进行有限元分析。分析结果表明,运用有限元方法可以得出不同焊缝宽度情况下的应力结果,通过对焊缝疲劳寿命的计算,大大提高了破碎机的性能,缩短了产品的开发周期,避免了了颚式破碎机动颚体焊缝内的较多缺陷,从而提高了产品的质量。

动颚体 焊缝 颚式破碎机 有限元

颚式破碎机广泛应用于矿山、冶炼、建材、公路、铁路、水利等工程领域[1]。其中复摆颚式破碎机因具有性能良好、生产效率高等优点,在中小型系列破碎机中占有较大比例,并有不断向大型化发展的趋势。从20世纪60-90年代开始,国外便开始利用计算机技术对颚式破碎机机构、腔型及磨损进行仿真分析,大大提高了破碎机性能,缩短了产品的开发周期,而目前国内颚式破碎机的设计仍偏重于经验方法[2]。

为缓解国家经济发展带来的环保压力,降低破碎机的生产成本,满足移动式破碎筛分站对颚式破碎机外形尺寸的要求,经过技术人员的努力,对传统铸钢颚式破碎机进行了结构上的优化,设计出了改进型的焊接机架—颚式破碎机。该破碎机具有结构更简单、生产效率更高、制造周期更短、生产成本更低、外形更美观及制造过程更环保等优点,而影响其性能的一个重要因素就是焊缝质量。

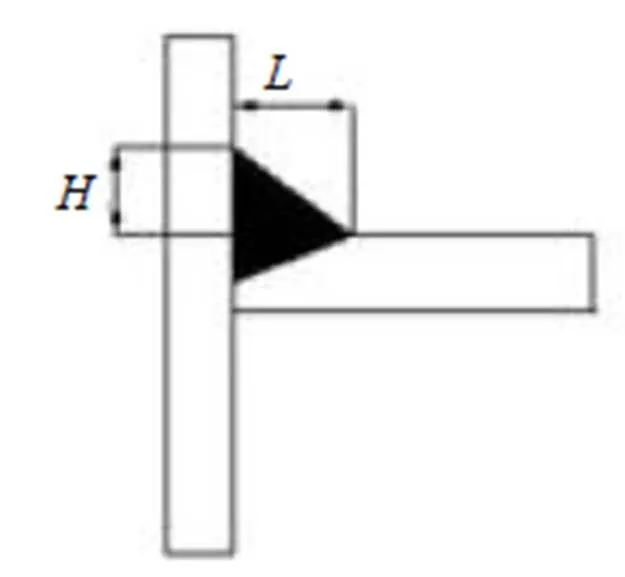

板材的焊缝类型有许多种,典型的焊缝区域主要包括热影响区、熔合区、焊缝和母材,如图1所示。现代焊接技术和高强度焊丝的应用使焊接接头的静强度可以达到母材的静强度。但是由于在焊接过程中高温的影响,使焊接区域的热影响区和熔合区产生了焊接残余应力,对焊接结构疲劳强度的影响较大,因此焊接接头的疲劳强度低于其连接母材的疲劳强度。在工作过程中,焊接结构的疲劳强度取决于焊接接头的抗疲劳性能。另据资料统计,在金属结构中,因疲劳而失效的约占80%~90%,而其中约70%~80%是由焊接件的疲劳失效造成的[3]。

焊缝缺陷的力学描述通常分为三类,第一类是几何形状缺陷,包括焊接错边和撅嘴等;第二类是平面缺陷,包括裂纹、未熔合、未焊透等焊接缺陷;第三类是非平面缺陷,包括气孔、夹杂等体积缺陷和壁厚局部减薄等。在颚式破碎机动颚体焊缝内发现较多的焊接缺陷,而且多为复合型缺陷。

图1 焊缝区域

下面以某路桥机械设备有限公司型号为PE-1200X1500的颚式破碎机为研究对象,利用Solidworks 2009 Simulation软件对在不同焊缝宽度情况下的动颚进行静强度计算和疲劳分析。

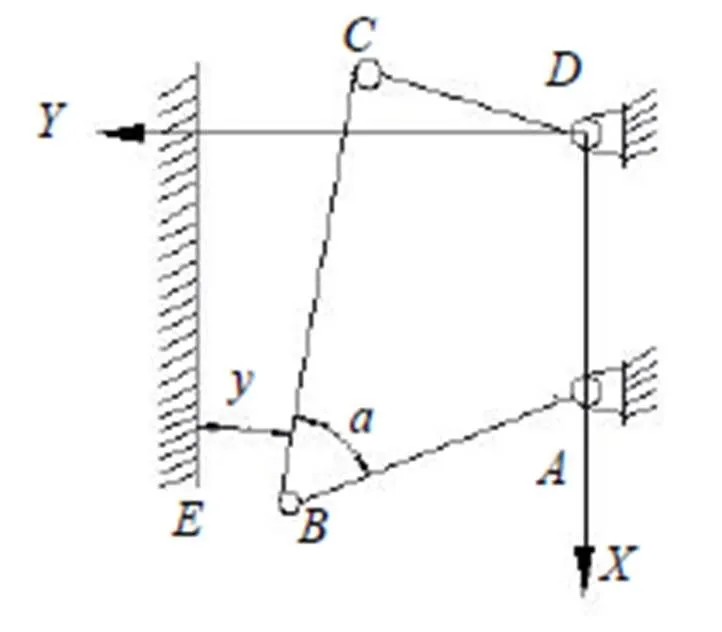

1 复摆颚式破碎机机构模型

复摆颚式破碎机主要由偏心轴、动颚、肘板和机架组成。如图2所示,以曲柄转轴为原点,轴垂直向下,轴水平向左建立平面直角坐标系。在机构简图中,为曲柄,为摇杆,在破碎机中分别对应偏心轴和肘板;为动颚,为定颚,与组成破碎腔,由动颚(连杆)往复摆动实现破碎机的功能[4]。

图2 复摆颚式破碎机机构示意图

动颚悬挂在偏心轴上,偏心轴由电动机驱动[5]。动颚板和定颚板之间的空间形成破碎腔,动颚在偏心轴的带动下作复杂的平面摆动运动,动颚板利用螺栓固定在动颚上随动颚进行复杂的平面运动。

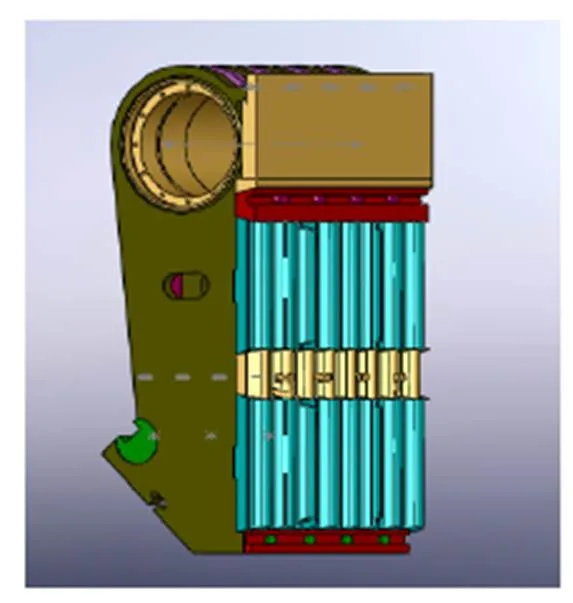

颚式破碎机的动颚体是破碎机中重量较大的零件,结构复杂,主要由动颚齿板座、边板、轴管等零件焊接而成,如图3所示。承受了破碎机工作时由推力板和物料产生的强大挤压力,受力情况较为复杂。由于动颚板所受压力由动颚板挤压物料的运动引起,因此动颚板的运动成为影响颚板受力的关键因素之一[6]。

图3 动颚体

2 焊接构件疲劳分析

2.1 有限元模型及静强度计算

由于动颚上的工作阻力即破碎力是从零变到最大,再从最大变到零,最大值发生在偏心轴转角为160°时。从进料口向排料口方向,破碎力是随破碎腔的高度而变化的,因此,颚式破碎机在一个工作循环中,破碎力可看作为脉动循环载荷,故将此载荷分成五段恒定载荷,其数值就是此破碎力的最大值[7]。

破碎力的计算方法:

max=0.1(1)

式(1)中,为破碎腔的高度,cm;为破碎腔的长度,cm;为衬板单位面积上的平均压力,MPa。

由以上公式可以算出型号为PE-1200X150破碎机的最大破碎力为9 000 kN。

一要拓展融合内涵。在把握经济社会快速发展契机,实现人民防空“战时能力强”的基础上,更好地发挥人防建设对经济社会发展的推动和促进作用,更大限度地体现“平时作为大”。充分发掘人民防空自身潜力,利用人民防空组织指挥、防护工程、通信保障、专业力量体系完善的优势,积极主动融入城市应急体系,充分发挥人民防空平台作用,在节约资源、改善环境、完善城市功能、提供创新创业平台等方面提供服务。

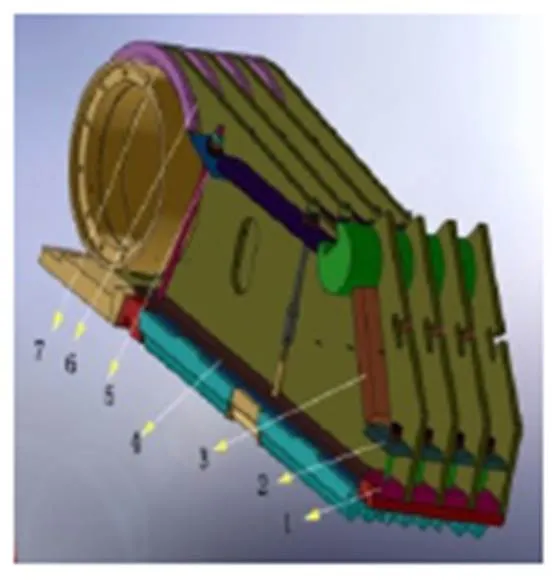

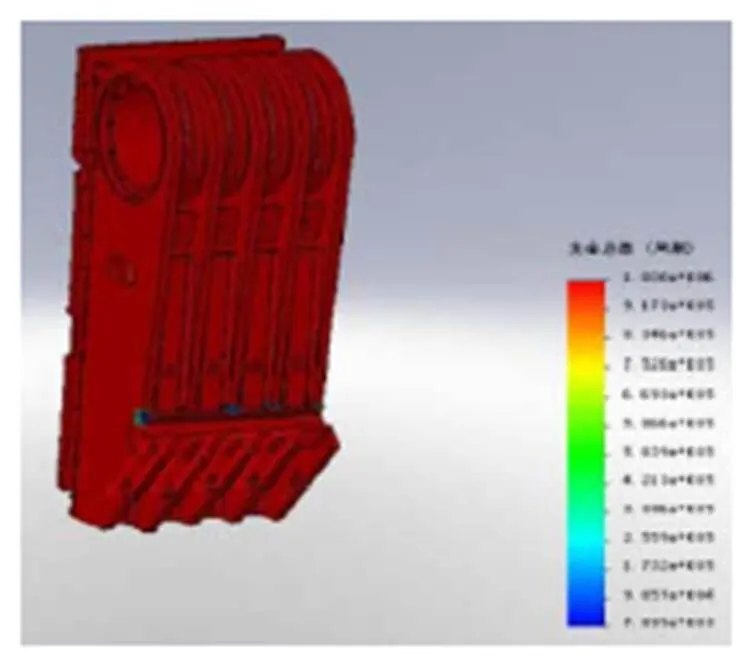

采用Solidworks 2009 Simulation对焊接动颚的7处焊缝在不同状况下的受力状况进行分析,如图4所示。动颚体的钢筒材料为ZG270-500,弹性模量为206 GPa,泊松比为0.3,其余都为Q235A,弹性模量为210 GPa,泊松比为0.33。采用三维实体单元进行网格划分,同时考虑到动颚结构比较复杂,需对局部区域网格进行加密处理,得到动颚体有限元模型,如图5所示。

图4 动颚焊缝

图5 动颚体有限元模型

通过对不同钢板和肋板、钢管和钢板、钢管和肋板之间的焊缝按不同的5种尺寸进行分析,将焊缝缺陷简化为对焊缝宽度的评价,得到不同情况下的应力结果。焊缝尺寸如图6所示,应力结果见表1。

图6 焊缝尺寸

表1 焊缝宽度与最大应力关系表

编号焊缝宽度H/mm焊缝宽度L/mm最大miss应力/MPa 12534180.5 22738176.2 32942171.1 43146166.9 53350161.7

从表1中可以看出,适当地增大焊缝宽度将有利于降低等效应力,提高等效应变,减少屈服区域。焊缝宽度是影响焊缝质量的重要因素之一。在金属焊接过程中,焊缝过宽、焊角尺寸过大,不但使焊接接头受热程度严重,引起焊缝晶粒粗大,塑性、韧性下降,而且浪费材料,增加成本;反之,焊缝过窄、焊角尺寸过小,母材与焊缝之间可能引起应力集中,同时还容易使焊缝产生咬边、裂纹等缺陷,影响接头强度,因此正确确定焊缝宽度对于保证焊接质量十分关键。

2.2 焊缝疲劳寿命计算

疲劳损伤的定义是受损物体在交变载荷作用下价值或用途减小。其物理解释通常是将损伤概念与失去完整性相联系,如形成微观裂纹、物理性能下降等[8]。

材料抗疲劳能力的主要指标之一是材料的疲劳寿命,如果将不同疲劳强度用图形来表示,就可以得到材料的疲劳曲线。疲劳曲线是表示应力范围(或最大应力、应力幅)与疲劳寿命之间关系的曲线,简称S-N曲线。疲劳寿命计算还需要载荷的变化历程和材料性能参数。载荷变化历程采用标准的正弦时间曲线与应力幅结合作用在焊接构件上,材料性能参数采用英国标准BS7608进行钢材或铝合金焊接结构的疲劳分析。在ANSYS的高级疲劳包FE-SAFE中查得Q235曲线值,见表2。

表2 Q235的S-N曲线值

编号循环次数交变应力/MPa 12 000441 210 000262 320 000214 4100 000138 5200 000114 61 000 00086.2

从颚式破碎机的工况来看,其应力循环比为0。在Simulation进行疲劳分析时,插值求得其破坏循环数。图7为焊缝宽度为27 mm×38 mm时疲劳寿命云图。焊接构件的加强板与钢板连接处,由于受到拉应力和压应力的反复作用,因此损伤最大、寿命最短。在不同焊缝宽度条件下,焊缝越宽损伤程度越低,寿命越长。

图7 计算结果

3 结语

[1] 许占民,艾尔肯·艾海提,王国博,等.BS105型颚式破碎机动颚支架有限元分析[J].机电产品开发与创新2010(1):100-101.

[2] 郎宝贤.颚式破碎机现状与发展[J].矿山机械,2004,33(1):9-10.

[3] 郭卫,佟占胜.焊接构件虚拟疲劳仿真分析[J].重型机械,2008(3):52-55.

[4] 张珂,刘佳男,杨昌明.复摆颚式破碎机运动仿真及有限元分析[J].煤矿机械,2008(10):69-71.

[5] 曹进喜,容幸福,杨世春.颚式破碎机颚板受力分布模型[J].仪器仪表学报,2006,27(12):66-81.

[6] 严凡涛,饶绮麟,杨树亮.基于均匀化的动颚体结构强度优化设计[J].矿冶,2009,18(3):84-87.

[7] 陈红江.ADAMS在颚式破碎机优化仿真设计中的应用[J].CAD/CAM与制造业信息化,2005(11):40-43.

[8] 余寿文,冯西桥.损伤力学[M].北京:清华大学出版社,1997.