大功率风机电机变频改造的技术经济分析与实践

2014-09-03黄善云栗晋杰

黄善云 栗晋杰

(1.赤峰中色锌业有限公司, 内蒙古 赤峰 024000; 2.江苏力普科技有限公司, 江苏 南通 226100)

大功率风机电机变频改造的技术经济分析与实践

黄善云1栗晋杰2

(1.赤峰中色锌业有限公司, 内蒙古 赤峰 024000; 2.江苏力普科技有限公司, 江苏 南通 226100)

企业大功率风机电机“大马拉小车”现象比较普遍。通过对锌冶炼企业焙烧鼓风机电机、SO2鼓风机电机变频改造的技术经济分析及实践证明,企业对大功率风机电机进行变频改造,将节约大量的电能,给企业带来可观的经济效益。

大功率风机电机; 变频改造; 节能

1 风机电机变频改造的必要性

1.1 风机节能简介

风机采用变频调速是我国重点推广的一项节能技术。《中华人民共和国节约能源法》已将变频调速列入通用节能技术加以推广。

高压交流变频调速技术是90年代迅速发展起来的一种新型电力传动调速技术,主要用于交流电动机的变频调速,其技术和性能胜过其它任何一种调速方式(如:降压调速、变极调速、滑差调速、内反馈串级调速和液力耦合调速)。变频调速以其节能效益显著、调速精度高、调速范围宽、电力电子保护功能完善,以及自动通信功能易于实现的优点,得到了广大用户和市场的认可。在运行的安全可靠、安装使用、维修维护等方面,也给使用者带来了极大的便利和快捷的服务,使之成为企业采用电机节能方式的首选。

1.2 调速方式的选择

目前,大功率高压异步电动机的主要调速方式有串级调速、液力耦合器调速和高压变频调速等。

1.2.1 串级调速

优点是可以回收转差功率,所以调速效率比较高。但也存在诸多问题:它不适合于鼠笼型异步电机,必须更换电机;不能实现软启动,启动过程非常复杂,启动电流大;调速范围有限,响应慢,不易实现闭环控制;功率因数和效率低,并随转速的调低急剧下降,很难实现同PLC、DCS等控制系统的配合,对提高装置的整体自动化水平和实现优化控制无益。同时因控制装置比较复杂、谐波污染大对电网干扰较大,进一步限制了它的使用,属落后技术。

1.2.2 液力耦合器调速

属低效调速方式,调速范围有限,高速丢转约5%~10%,低速转差损耗大,最高可达额定功率的15%。因效率与速度成正比,低速时效率极低,精度低、线性度差、响应慢、启动电流大、装置大,必须加装在设备与电机之间,不适合改造,无法软启动,维护复杂。耦合器故障时,无法切换运行,只能停车检修,且检修周期长、费用高,不能满足提高装置整体自动化水平的需要。另外,由于设备本身的缺欠或维修安装不当,经常漏油,现场环境很差。

1.2.3 高压变频器调速

由于应用了先进的电力电子技术、计算机控制技术、现代通信技术和高压电气、电机拖动等综合性领域的学科技术,具有其它调速方式无法比拟的技术优势。

2 企业大功率风机电机基本情况及存在的问题

2.1 基本情况

赤峰中色锌业有限公司是年产21万t锌产品,副产硫酸40万t的锌冶炼企业,目前有3套焙烧制酸系统运行。锌冶炼焙烧制酸系统中焙烧鼓风机、SO2风机电机功率较大,原设计这3套焙烧制酸系统的焙烧风机和SO2风机都是工频启动和运行,风量靠风门或者耦合进行调节。该运行状态下,很多电能浪费在风门上,很不经济。设备在选型时,为保证其满足最大运行工况的需要,电机容量均按最大需求选取,风机工作在最大工作需求状态下,使得电机运行在大马拉小车的状态。为满足工况变化的需要,风机采用调整送风挡板和风门的开启来调节风量的方法,以及用电动机启停等手段来调节风压、风量。电气控制采用直接启动,频繁的起停产生5~8倍的启动电流,会冲击电网的稳定和使电动机发热,增加了电机维修成本,缩短了电机的使用寿命。同时,调节挡板的频繁开关调节,也增加了风机和管道的振动,产生噪音,供风质量变差,致使设备加速老化,大量电能在调节环节中白白浪费。因此很有必要对现在的设备进行变频节能改造。

2.2 系统工频运行存在的问题

(1)采用风机电机定速运行,风门调整节流损失大、出口压力高、风道磨损严重、系统效率低,造成能源的浪费。

(2)当风量降低风门开度减小时,风门前后压差增加,工作安全特性变坏,压力损失严重,能耗增加。

(3)长期的风门调节加速了风门自身磨损,导致风门控制特性变差。

(4)风道压力过高威胁系统设备密封性能,严重时导致风门泄漏,不能关严。

(5)设备使用寿命短,日常维护量大,维修成本高,造成各种资源的极大浪费。

3 节能计算和改造方案

3.1 计算依据

3.1.1 能耗- 流量曲线

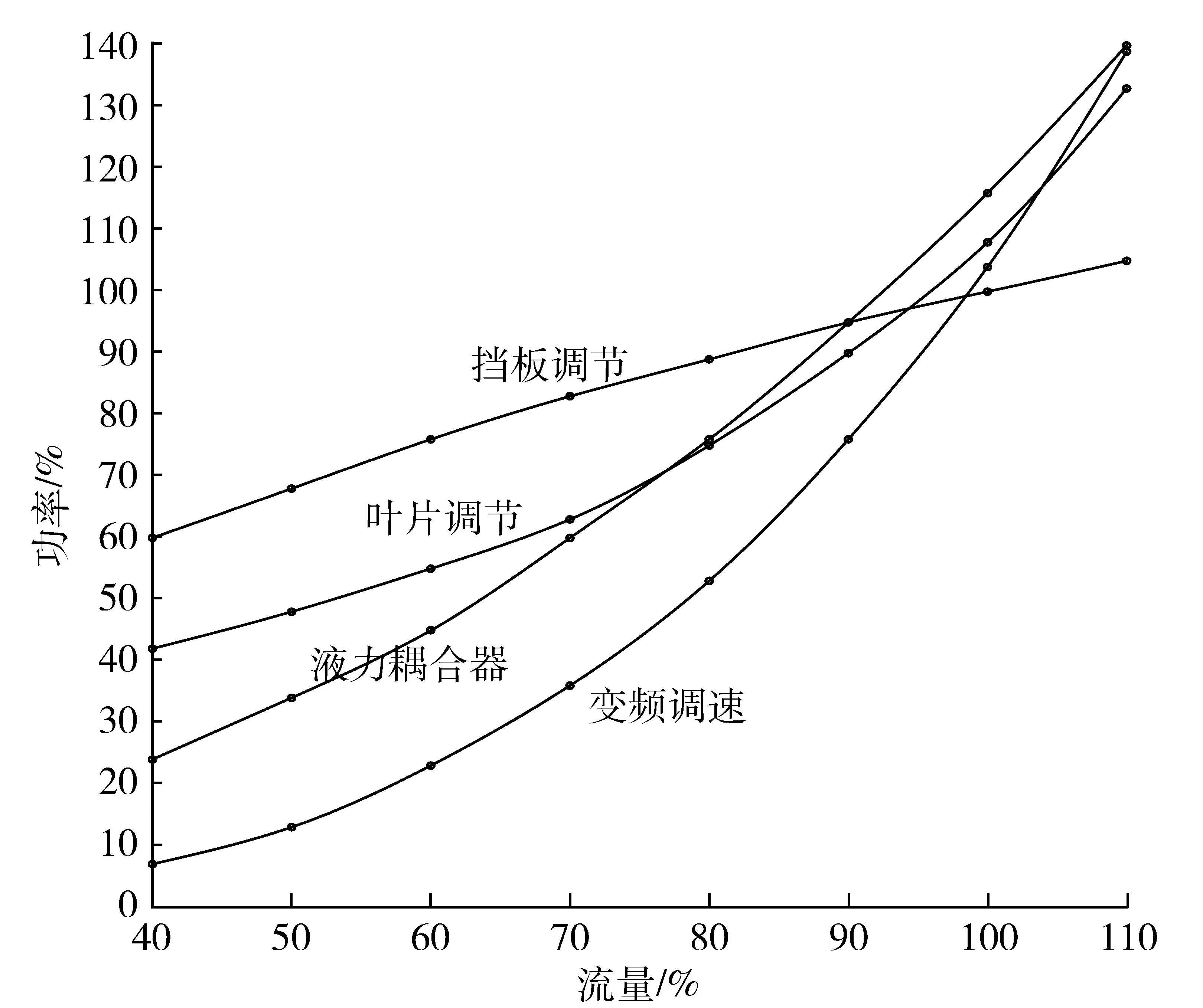

利用理论计算结合长期现场经验得到的离心式风机各种调节方式的能耗- 流量曲线(在不考虑压力的情况下)来指导节能计算,见图1。

图1中的流量是风机运行时的流量与额定流量的比值,功率是风机运行时的功率与额定功率的比值。

图1 离心式风机各种调节方式的能耗- 流量曲线

3.1.2 离心式风机流量、压力、轴功率与其转速的关系

对于同一台风机,当输送的流体密度ρ不变而仅转速改变时,其性能参数的变化遵循比例定律:流量与转速的一次方成正比;扬程(压力)与转速的二次方成正比;轴功率则与转速的三次方成正比。

即:

Q/Q′=n/n′

(1)

H/H′=(n/n′)2

(2)

p/p′=(n/n′)2

(3)

P/P′=(n/n′)3

(4)

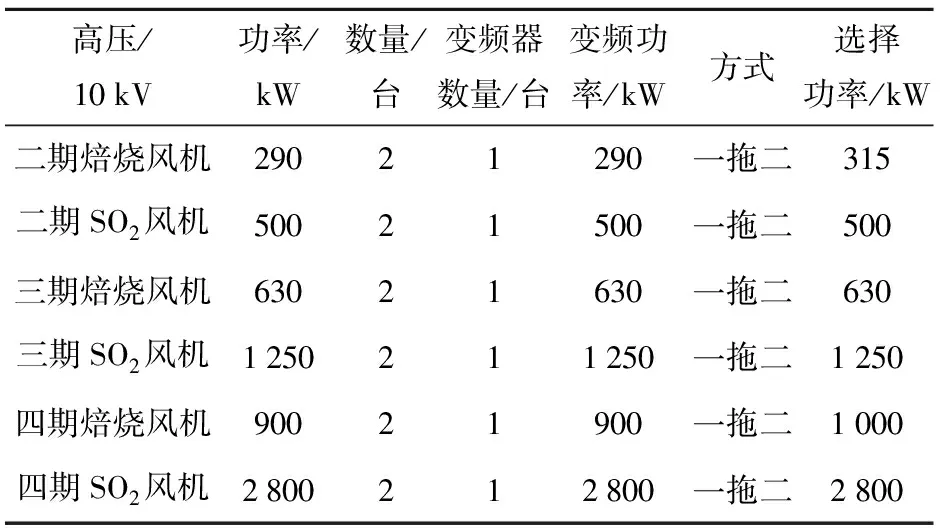

3.1.3 设备名称

改造的主要设备见表1。

表1 改造的主要设备

3.2 改造方案

3.2.1 二期焙烧风机

(1)设备参数

2台,1用1备。电机型号JK290- 2,功率290 kW,额定电压10 kV,额定电流20.1 A,转速2 981 r/min,功率因数0.88,实际电流为14 A。阀门开度70%,额定流量为24 000 m3/h,额定出口压力27.4 kPa。实际流量为15 000 m3/h,实际出口压力14.4 kPa。

(2)节能分析

工频运行时消耗的有功功率P1:

P1=1.732I1U1cosφA=

1.732×14×10×0.88×0.85=181 kW

(5)

其中A为功率因数下降系数,根据额定电流同实际运行电流的差值有所变化,一般为0.8~0.95,差值越大系数越小,下文同此。

变频运行时消耗的有功功率P2:

安装变频器后,将入口风门开度调整为100%,通过变频调速控制风量。以压力为准计算,风机压力比为:14.4/27.4=52.55%。

P2=Pe×(H2/H1)3/2=

290×(14.4/27.4)3/2=110 kW

(6)

式中Pe为风门全开时的功率,最大为290 kW。

变频时合计消耗电能:

P3=P2/λ1/λ2=110/96%/95%=121 kW

(7)

λ1为变频效率;λ2为传动效率。

理论节电率η理论为:η理论=(P1-P3)/P1=(181-121)/181=33%

(8)

考虑到现场实际运行工况,生产工艺对出口风压的要求,实际节电率可能略低:

η实际=η理论×0.8 =33%×0.8=26%

(3) 年节约电量和电费

设备运行时间为8 000 h,电价按0.55元/kW·h计,

节约电量=181 kW×26%×8 000 h=376 480 kW·h

节约电费=376 480×0.55=20.7万元

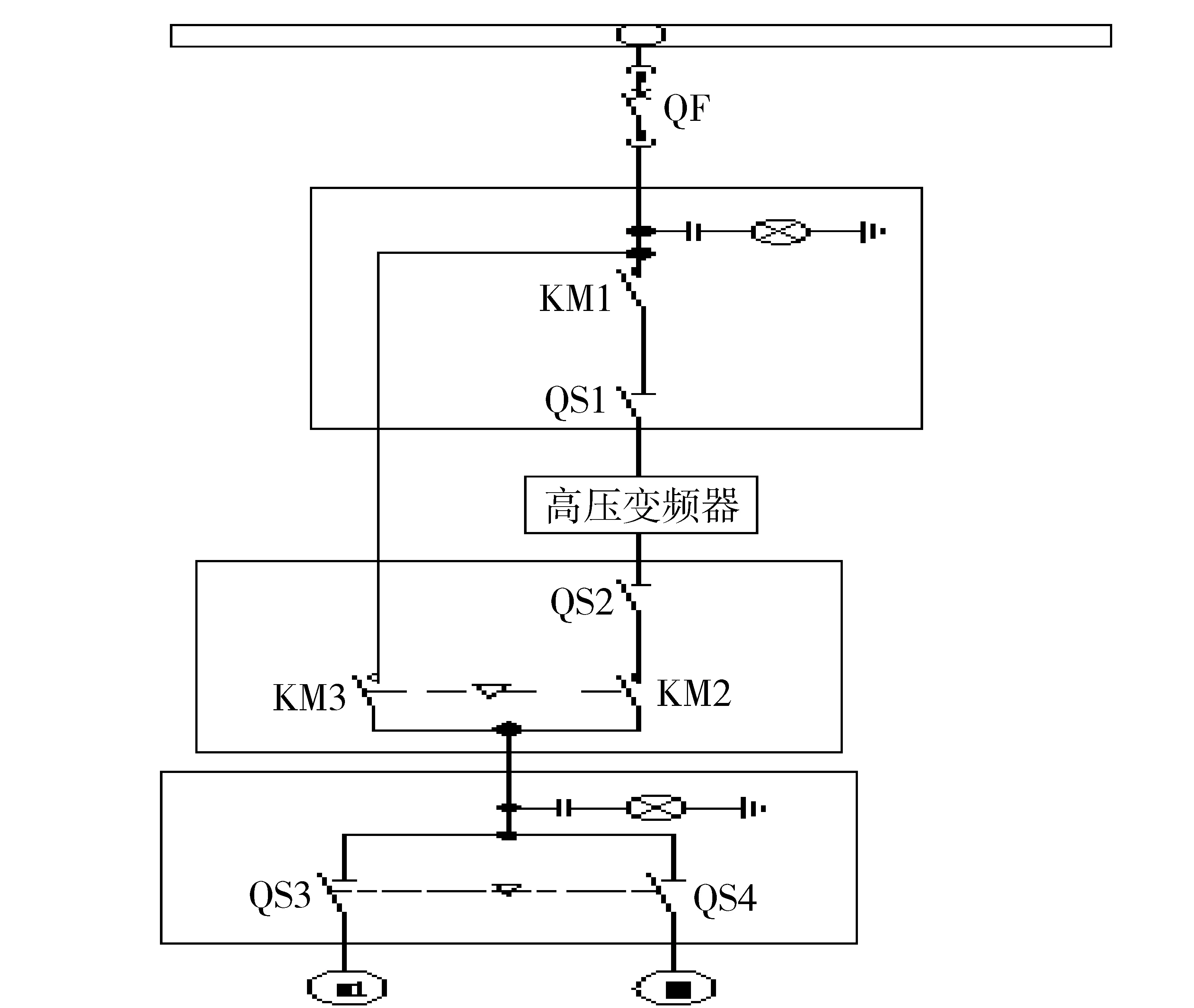

(4) 改造后的一次回路

改造后的一次回路见图2。

图2 二期焙烧风机变频调速一拖二系统(自动旁路,手动切换)

图中两段高压母线可为同一路或双路供电,变频器可任意拖动其一的电机,同时保留原工频系统。

(5) 变频器的选型和控制方式

根据现场电机参数,负载特性及环境因素综合考虑,选用通用型高压变频器,外形尺寸为:

变频器:宽×高×深=2 150×2 400×1 600 mm,

自动旁路柜:宽×高×深=1 600×2 400×1 600 mm,

手动切换柜:宽×高×深=800×2 400×1 600 mm。

变频改造后,可采用原有的远程控制方式手动设置变频器调速,也可以根据现场的生产工艺,通过压力或流量要求进行变频器的闭环控制(变频器自身具备PID调节功能),自动调节风机转速。当变频器故障时,可以自动切换到工频系统。

3.2.2 二期SO2风机

(1) 设备参数

2台,1用1备。电机型号 JK- 500,功率500 kW,额定电压10 kV,额定电流36.5 A,输入转速2 975 r/min,功率因数0.87,实际电流为26 A。额定流量为36 000 m3/h,额定压力35 kPa,阀门开度50%。

(2) 节能分析

工频运行时消耗的有功功率P1:

在额定转速下运行,根据运行电流求出电机工频运行时消耗的有功功率:

P1=1.732I1U1cosφ=

1.732×26×10×0.87×0.85=333 kW

(9)

变频运行时消耗的有功功率P2:

安装变频器后,将入口风门开度调整为100%,通过变频调速控制风量。现风门开度值为50%,根据风机特性,风机实际风量为额定风量的82%左右。

P2=Pe×(n2/n1)3=

333/0.75×(0.82)3=245 kW

(10)

式中Pe为风门全开时的功率,为333/0.75 kW。

变频时合计消耗电能:

P3=P2/λ1/λ2=245/96%/95%=269 kW

(11)

λ1为变频效率;λ2为传动效率。

理论节电率η理论:η理论=(P1-P3)/P1=(333-269)/333=19%

(12)

考虑到现场实际运行工况及生产工艺对出口风压的要求,实际节电率可能略低:

η实际=η理论×0.8=19%×0.8=15.2%

(3) 年节约电量和电费

节约电量=333 kW×15.2%×8 000 h= 404 928 kW·h

节约电费=404 928×0.55=22.3万元

(4) 改造后的一次回路

同3.2.1二期焙烧风机中(4)。

(5) 变频器的选型和控制方式:

同3.2.1二期焙烧风机中(5)。

3.2.3 三期焙烧风机

(1) 设备参数

2台,1用1备。电机型号YK630- 2,功率630 kW,额定电压10 kV,额定电流42 A,转速2 980 r/min,功率因数0.87,实际电流为27.8 A,阀门开度30%。额定流量为48 000 m3/h,额定出口压力29.4 kPa。实际流量为21 100 m3/h,实际出口压力18.6 kPa。

(2) 节能分析

工频运行时消耗的有功功率P1:

在额定转速下运行,根据运行电流求出电机工频运行时消耗的有功功率:

P1=1.732I1U1cosφ=

1.732×27.8×10×0.87×0.85=356 kW

(13)

变频运行时消耗的有功功率P2:

安装变频器后,将入口风门开度调整为100%,通过变频调速控制风量。以压力为准计算,风机压力比为:18.6/29.4=63%。

P2=Pe×(H2/H1)3/2=

356/0.7×(18.6/29.4)3/2=256 kW

(14)

式中Pe为风门全开时的功率,为356/0.7 kW。

变频时合计消耗电能:

P3=P2/λ1/λ2=245/96%/95%=281 kW

(15)

λ1为变频效率;λ2为传动效率

理论节电率(η理论)η理论=(P1-P3)/P1=(356-281)/356=21%

(16)

考虑到现场实际运行工况,生产工艺对出口风压的要求,实际节电率可能略低:

η实际=η理论×0.8=21%×0.8=16.8%

(3)年节约电量和电费

节约电量=356 kW×16.8%×8 000 h= 478 464 kW·h

节约电费=478 464×0.55=26.3万元

(4) 改造后的一次回路

同3.2.1二期焙烧风机中(4)。

(5) 变频器的选型和控制方式

同3.2.1二期焙烧风机中(5)。

3.2.4 三期SO2风机

(1) 设备参数

2台,1用1备。电机型号 JK1250- 2,功率1 250 kW,额定电压10 kV,额定电流85 A,输入转速2 986 r/min,功率因数0.89,实际电流为76 A。额定流量为84 000 m3/h,额定压力129 kPa,实际压力34 kPa。液耦调速,额定转速3 000 r/min,实际转速1 650 r/min。

(2) 节能分析

在额定转速下运行,根据运行电流求出电机工频运行时消耗的有功功率P1:

P1=1.732I1U1cosφ=

1.732×76×10×0.89×0.9=1 054 kW

(17)

计算节电率的方法同上,流量比=1 650/3 000=0.55,

据此,在图1中找到液耦调速功率比与变频调速的功率比的差值为21%,此值即为拆除液耦情况下变频改造后系统的节电率,如果要保留液耦,节电率约为16%。

(3) 年节约电量和电费

保留液耦时:

节约电量=1 054 kW×16%×8 000 h= 1 349 120 kW·h

节约电费=1 349 120×0.55=74.2万元

可根据现场情况决定是否拆除液耦,如果液耦工作状态良好,变频改造后可保留液耦,将其设为满开度,作为备用。若液耦频发故障,拆除液耦加装联轴器也是较好的选择,节省了液耦维护费用的同时提高了系统的稳定性。

(4) 改造后的一次回路

改造后的一次回路同3.2.1中的(4)。

(5) 变频器的选型和控制方式

根据现场电机参数,负载特性及环境因素综合考虑可选用通用型高压变频器,外形尺寸为:

变频器:宽×高×深=2 500×2 100×1 585 mm,

自动旁路柜:宽×高×深=1 600×2 100×1 585 mm,

手动切换柜:宽×高×深=800×2 100×1 585 mm。

变频改造后,可采用原有的远程控制方式手动设置变频器调速,也可以根据现场的生产工艺,通过压力或流量要求进行变频器的闭环控制(变频器自身具备PID调节功能),自动调节风机转速。当变频器故障时,可以自动切换到工频系统。

3.2.5 四期焙烧风机

(1) 设备参数

2台,1用1备。电机型号YKS5003- 2,功率900 kW,额定电压10 kV,额定电流62.2 A,转速2 985 r/min,功率因数:0.88,实际电流为35 A。液力耦合器调速,额定转速3 000 r/min,实际转速2 270 r/min,额定流量为84 000 m3/h,额定压力2 700 Pa。

(2) 节能分析

在额定转速下运行,根据运行电流求出电机工频运行时消耗的有功功率P1:

P1=1.732I1U1cosφ=

1.732×35×10×0.88=533 kW

(18)

图1中横轴处的流量即为现场液耦输出转速与额定转速的比值。根据液耦输出转速得到对应的流量,然后在图中对应找到液耦调速和变频调速消耗的功率,相减后即为变频改造后的节电率。(该节电率是拆除液耦后的节电率,如果保留液耦,节电率会下降6%左右。)

通过上述方法,首先得到风机运行时的转速比n2/n1=流量比=2 270/3 000=76%,据此在图1中找到液耦调速功率比与变频调速的功率比的差值为24%,此值即为拆除液耦情况下变频改造后系统的节电率,如果要保留液耦,节电率约为18%。

(3) 年节约电量和电费

保留液耦时:

节约电量=533 kW×18%×8 000 h= 767 520 kW·h

节约电费=767 520×0.55=42.21万元

可根据现场情况决定是否拆除液力耦合器,如果液耦工作状态良好,变频改造后可保留液耦,将其设为满开度,作为备用。若液耦频发故障,拆除液耦加装联轴器也是一个较好的选择,在节省了液耦维护费用的同时提高了系统的稳定性。

(4) 改造后的一次回路

改造后的一次回路见图3。

图3 四期焙烧风机变频调速一拖二系统(自动旁路,手动切换)

图中两段高压母线可为同一路或双路供电,变频器可任意拖动其一的电机,同时保留原工频系统。

(5) 变频器的选型和控制方式

根据现场电机参数,负载特性及环境因素综合考虑可选用通用型高压变频器,外形尺寸为:

变频器:宽×高×深=2 500×2 100×1 585 mm,

自动旁路柜:宽×高×深=1 600×2 300×1 585 mm,

手动切换柜:宽×高×深=800×2 300×1 585 mm,

变频改造后,可采用原有的远程控制方式手动设置变频器调速,也可以根据现场的生产工艺,通过压力或流量要求做变频器的闭环控制(变频器自身具备PID调节功能),自动调节风机转速。当变频器故障时,可以自动切换到工频系统。

3.2.6 四期SO2风机

(1)设备参数

2台,1用1备。电机型号 YKS7102- 2,功率2 800 kW,额定电压10 kV,额定电流188.8 A,输入转速2 895 r/min,功率因数:0.89,实际电流为70 A。液力耦合器调速,额定转速3 000 r/min,实际转速2 400 r/min。有增速器,风机主轴转速4 450 r/min,额定流量为135 000 m3/h,额定压力5 000 Pa。

(2) 节能分析

在额定转速下运行,根据运行电流求出电机工频运行时消耗的有功功率P1:

P1=1.732I1U1cosφ=

1.732×70×10×0.89=1 079 kW

(19)

计算节电率的方法同上,流量比=2 400/3 000=0.8

据此,在图1中找到液耦调速功率比与变频调速的功率比的差值为22%,此值即为拆除液耦情况下变频改造后系统的节电率,如果要保留液耦,节电率约为16%。

(3) 年节约电量和电费

保留液耦时:

节约电量=1 079 kW×16%×8 000 h= 1 381 120 kW·h

节约电费=1 381 120×0.55=75.96万元

可根据现场情况决定是否拆除液耦,如果液耦工作状态良好,变频改造后可保留液耦,将其设为满开度,作为备用。若液耦频发故障,拆除液耦加装联轴器也是较好的选择,在节省了液耦维护费用的同时提高了系统的稳定性。

(4) 改造后的一次回路

改造后的一次回路同3.2.1中的(4)。

(5) 变频器的选型和控制方式

根据现场电机参数,负载特性及环境因素综合考虑可选用通用型高压变频器,外形尺寸为:

变频器:宽×高×深=4 500×2 200×1 585 mm,

自动旁路柜:宽×高×深=1 600×2 300×1 585 mm,

手动切换柜:宽×高×深=800×2 300×1 585 mm。

变频改造后,可采用原有的远程控制方式手动设置变频器调速,也可以根据现场的生产工艺,通过压力或流量要求做变频器的闭环控制(变频器自身具备PID调节功能),自动调节风机转速。当变频器故障时,可以自动切换到工频系统。

4 投资与效益

4.1 节能量汇总

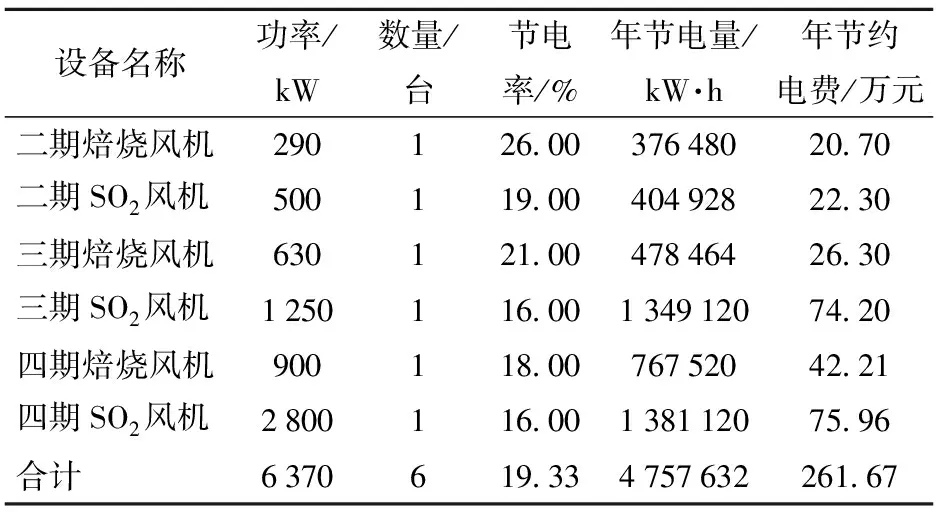

改造后的设备节能量统计如表4所示。

表4 改造后设备节能量

4.2 三期焙烧风机和SO2风机改造的效果及计划

公司2013年初对三期焙烧鼓风机电机及SO2风机电机进行了变频改造,通过几个月的运行,节电效果超过预期,当年即可以收回投资。下一步准备对二期、四期的焙烧鼓风机电机、SO2风机电机及其它大功率风机电机、水泵电机进行变频改造,以达到预期的经济效果。

5 结束语

目前,企业大功率风机电机大马拉小车的现象比较普遍,为满足工况变化的需要,风机采用调整送风挡板、风门的开启来调节风压、风量,造成了电能的严重损失。通过对公司三期焙烧鼓风机电机及SO2风机电机变频改造得知,对大功率风机电机进行变频改造会节约大量电能,并给企业带来可观的经济效益。所以,对大功率风机电机、水泵电机进行变频改造势在必行。

[1] 张燕宾. 变频器应用教程[M]. 机械工业出版社, 2007.

[2] 徐甫荣. 高压变频调速技术应用实践[M]. 中国电力出版社,2007.

[3] 周正刚. 高压变频器在高炉风机上的应用[J]. 电力冶金自动化专刊,2012.

Techno-economic Analysis and Practice of Variable Frequency Transformation in High Power Fan Motors

HUANG Shan-yun, LI Jin-jie

Electrical idling is a relatively common phenomenon in high power fan motors of enterprise. Through techno-economic analysis and practice in zinc smelting enterprises’ roasting blower motor and SO2blower motor, it proves that variable frequency transformation in high-power fan motors will save a lot of energy and bring considerable economic benefits to the enterprise.

high-power fan motor; variable frequency transformation; energy saving

2013-12-15

黄善云(1961—),男,内蒙古赤峰人,大学本科,高级工程师,主要从事企业技术及管理工作。

TM921.51

A

1008-5122(2014)04-0041-06