集束钨丝壳体PELE撞击靶板的动态响应

2014-08-28朱建生杜忠华

朱建生,杜忠华

(1.陆军军官学院 五系,合肥 230031;2.南京理工大学 机械工程学院,南京 210094)

横向效应增强型侵彻体(penetrator with enhanced lateral effect,PELE)主要由壳体和弹芯两部分组成,二者在强度、密度、侵彻性能等方面差异较大。击中目标后,壳体起主要穿甲作用;在穿透目标瞬间,基于物理作用壳体破碎形成大量破片,在目标内部产生二次杀伤效应[1]。可见,壳体是PELE穿透靶板以及在靶后形成毁伤元的基体。现有研究表明,采用不同材料壳体,PELE的侵彻能力和靶后横向毁伤性能也随之不同[2-3]。由于具有高密度、高强度及足够的硬度与韧性,钨合金在穿甲弹上应用广泛,PELE也较多地采用了钨合金壳体。但是现有钨合金强韧性不足的问题在一定程度上影响了钨合金壳体PELE的侵彻性能[4],使PELE主要适于对付薄靶;此外,钨合金壳体在靶后破碎产生自然破片,破片形状不规则,横向毁伤效果不理想。

集束钨丝是以钨丝作为增强相,辅以合适的粘结相形成的一种复合材料,已有研究表明:集束钨丝侵彻体在穿甲过程中易于离散,主要以单根钨丝为基本单元进行穿甲,凭借钨丝高强度、大长径比、侵彻性能好的优势,其穿甲性能优于普通钨合金穿甲弹[5]。

本文对集束钨丝壳体PELE的穿甲过程进行了试验研究与数值仿真,并与钨合金壳体PELE进行对比,分析二者在穿甲过程中的弹体、靶板的外观形貌及弹体内部应力场的变化,阐述了集束钨丝壳体PELE侵彻能力和横向毁伤性能提高的机理,为将来集束钨丝壳体PELE的进一步研究提供参考。

1 试验研究

如前所述,PELE弹丸主要由壳体和弹芯两部分组成。壳体有2个作用,一是凭借其卓越的侵彻性能穿甲;二是穿透靶板后破碎,提供具有一定数量、质量和速度的破片。为考查集束钨丝复合材料制作PELE壳体的可行性,对集束钨丝壳体PELE侵彻靶板进行了试验研究。

1.1 试验方法

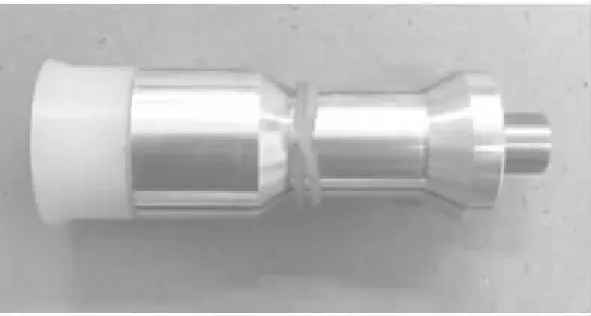

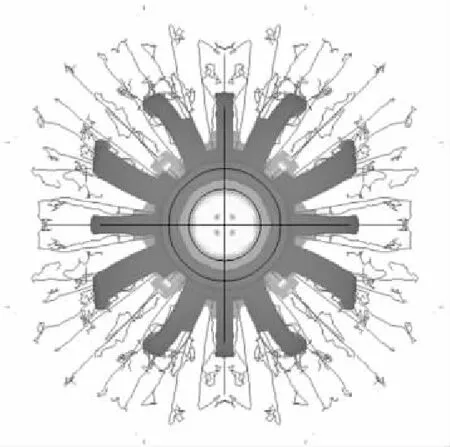

试验采用次口径PELE弹,使用25 mm弹道炮发射,炮口距主靶板20 m,采用锡箔靶测速。弹杆由集束钨丝壳体装填惰性弹芯组成,如图1所示。弹杆直径为10 mm,长径比为5,内外径比为0.4,采用分装式药筒,通过改变发射药量调整弹丸初速,使其以不同着速垂直撞击靶板。

图1 试验用弹照片

图2 试验布置示意图

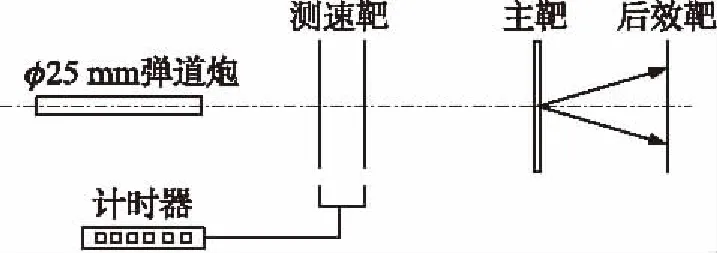

试验中采用4 mm厚的RHA(轧制均质装甲)钢板作主靶,采用2 mm厚的Q235钢板作后效靶,记录破片的数量和散布,主靶与后效靶之间的距离为600 mm。试验布置如图2所示。

1.2 试验结果及分析

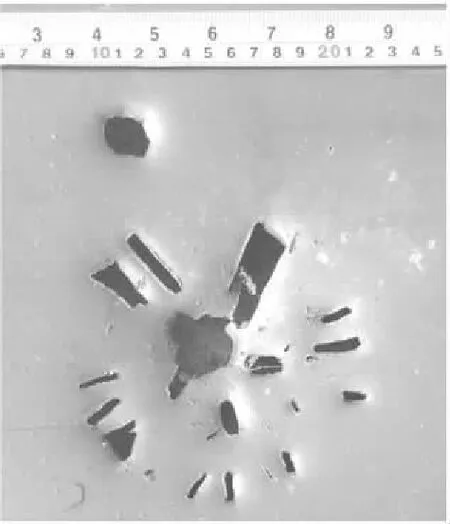

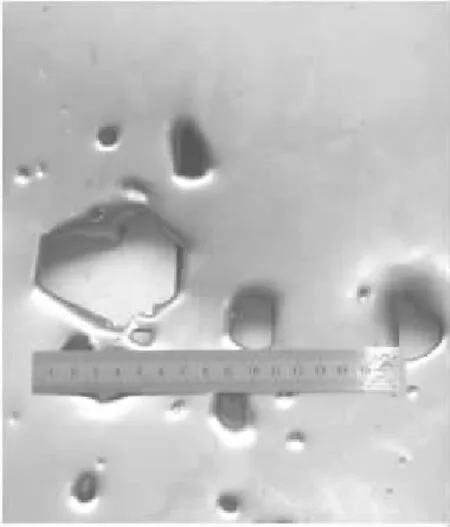

试验中,壳体为某组份的集束钨丝复合材料,弹芯材料为聚乙烯,着速为895 m/s,PELE穿透主靶后在后效靶上破坏情况如图3所示。由图3可以发现,集束钨丝壳体PELE穿透主靶后,在后效靶上形成明显的横向效应,有效破片数量≥18,破片散布面积≥150 mm×150 mm,破片形状较规则,大部分呈长条状。

图3 集束钨丝壳体PELE穿甲后效靶破坏情况

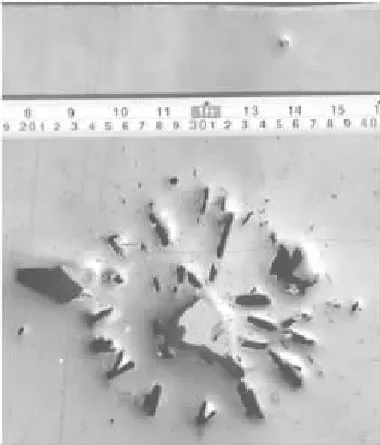

为比较性能差异,同时对钨合金壳体PELE的穿甲过程进行了试验研究,试验设置相同,速度相近。钨合金壳体PELE穿透主靶后在后效靶上破坏情况如图4所示。由图4可以看出,钨合金壳体PELE在后效靶上同样形成明显的横向效应,破片散布面积≥200 mm×170 mm,大于集束钨丝壳体PELE的对应情况,但有效破片数量≥12,比集束钨丝壳体PELE形成破片少,且破片大小不一,形状不规则。

图4 钨合金壳体PELE穿甲后效靶破坏情况

为进一步考察集束钨丝壳体PELE在不同着速下的作用效果,通过调整发射药量改变弹体着速,开展了此类侵彻体以不同速度垂直撞击装甲钢板的试验研究。试验结果如图5、图6所示。

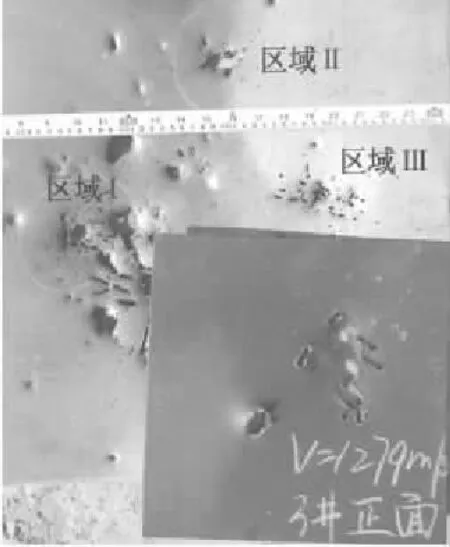

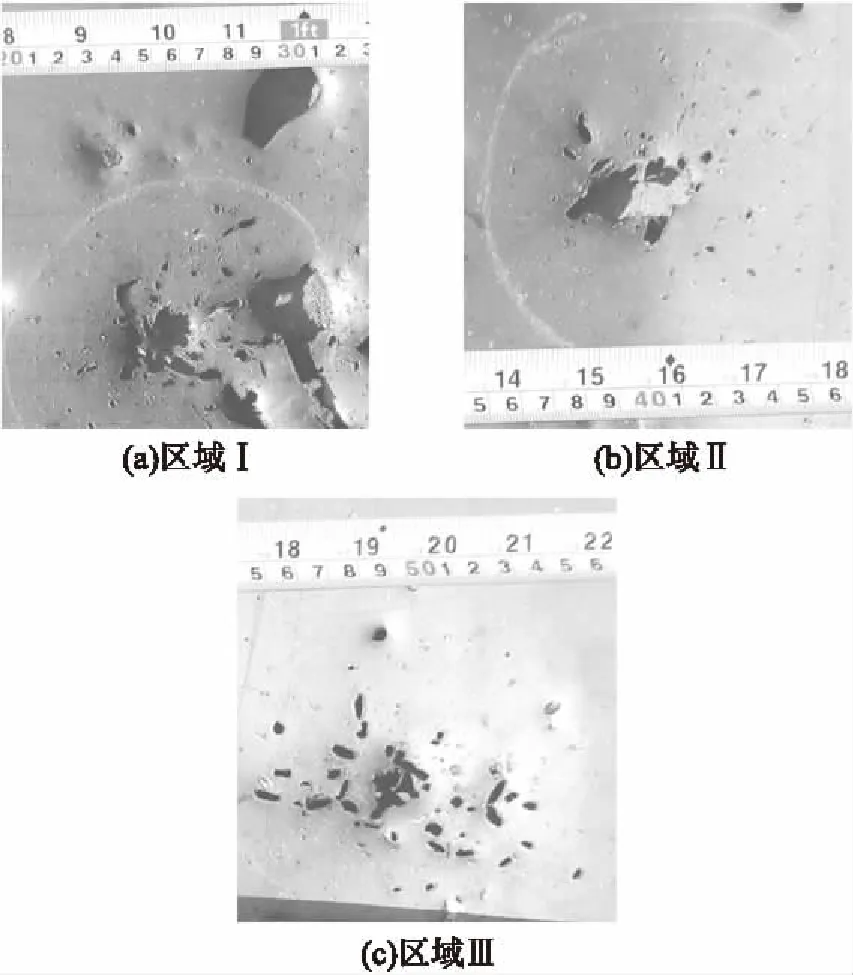

从图5可以看出,在着速为1 060 m/s时,破片数量增多,有效破片数量≥40,破片散布面积≥200 mm×150 mm,破片形状规则,横向效应显著增强;着速进一步提高到1 279 m/s时,PELE弹体在侵彻主靶过程中已破碎,在主靶上形成多个穿孔,在后效靶上形成数个面积不小于100 mm×100 mm的破片散布区域,如图6所示。对图6所示3个区域进一步分析发现,每个区域破片较多,且有许多未穿孔,如图7所示。这说明集束钨丝壳体在穿透主靶后充分破碎,粘结相侵彻能力较弱,形成未穿孔,钨丝起主要破坏作用。

图5 着速为1 060 m/s时后效靶破坏情况

图6 着速为1 279 m/s时主靶及后效靶破坏情况

图7 着速为1 279m /s时后效靶上的典型破片散布区域

2 数值仿真

为进一步分析集束钨丝壳体PELE的作用机理,利用有限元分析软件ANSYS/LS-DYNA对PELE撞击靶板的动态响应进行了数值计算,计算对象为集束钨丝壳体装填惰性弹芯垂直撞击RHA钢板。

2.1 数值仿真方法

为了便于与试验结果进行比对,在数值仿真中采用与试验用弹完全相同的弹体结构与材料设置。

建模时,如果钨丝采用SOLID164单元,利用基于单元面检测的接触方式来模拟钨丝与粘结相的相互作用,由于钨丝被粘结相包围,必然要求粘结相的计算网格非常细以匹配钨丝尺寸,使计算规模过大难以求解;若钨丝单元过大,钨丝穿过粘结相单元,基于单元面检测提供接触应力的方法可能会失效,从而使计算阻力偏小,影响模拟效果。本文尝试将钨丝和粘结相分别建模,利用梁单元LINK160表征钨丝,采用实参数控制其截面积,同时利用实体单元SOLID164表征粘结相,并通过合适的单元划分使钨丝和粘结相共用节点,通过节点之间的耦合提供接触应力,模拟钨丝和粘结相之间的粘结。

计算时,钨丝采用PLASTIC_KINEMATIC材料模型结合Von Mises屈服准则进行描述;由于粘结相具有较高的脆性,故采用JOHNSON_HOLMQUIST_CERAMICS材料模型;弹芯采用VISCOELASTIC模型;靶板则采用JOHNSON_COOK模型和GRUNEISEN状态方程共同描述。钨丝、粘结相和弹芯之间采用ASTS的接触方式,并分别与靶板采用ESTS的接触方式[6]。

2.2 仿真结果及分析

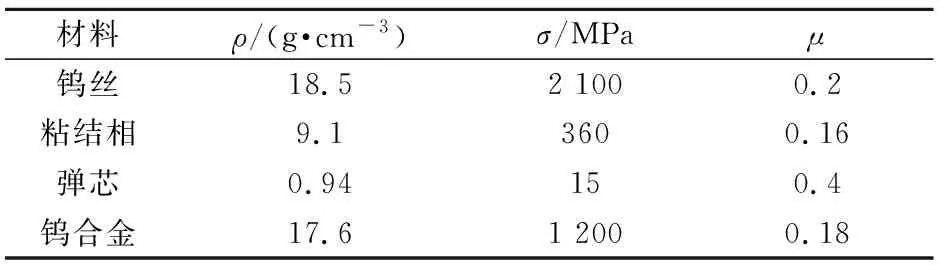

数值仿真过程中,钨丝与粘结相采用与试验相同的体积百分比,并实现密度等效。壳体采用的钨丝、粘结相及弹芯的主要材料参数包括密度ρ、抗拉强度σ和泊松比μ,数据如表1所示。

表1 弹体主要材料参数

集束钨丝壳体PELE以895 m/s的着速穿透主靶后,在距主靶600 mm处破片散布情况如图8所示。将仿真结果(图8)与试验结果(图3)进行对比分析,发现二者破片散布角、散布形状及破片数量基本吻合,说明了仿真方法的可靠性。此外,根据图8可以判断,粘结相破碎不充分将导致后效靶穿孔呈长条状,这也与图3试验结果非常吻合。

图8 集束钨丝壳体PELE靶后破片散布情况

为比较性能差异,对相同结构与尺寸的钨合金壳体PELE作用过程也进行了数值仿真,壳体采用的钨合金主要计算参数如表1所示,穿甲后破片散布情况如图9所示。

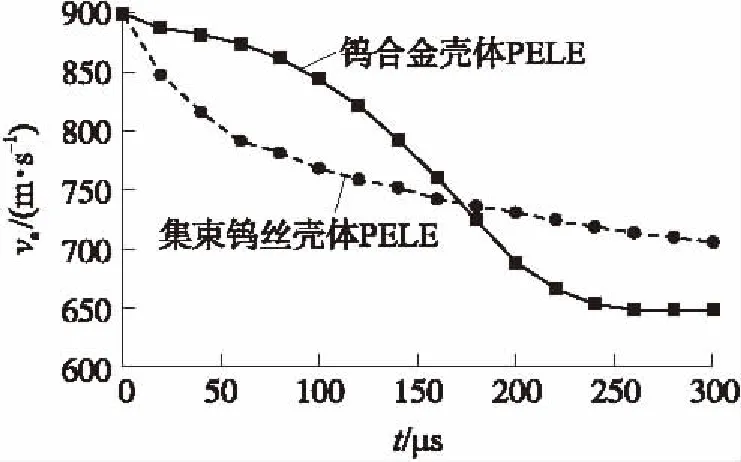

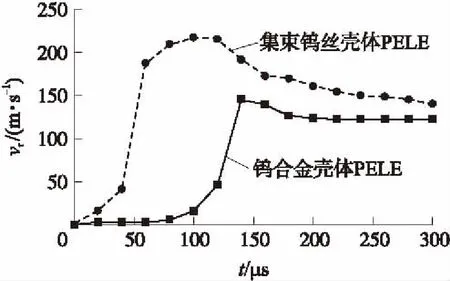

比较图8和图9可以发现,与钨合金壳体PELE相比,集束钨丝壳体PELE穿透靶板后能产生数量更多、形状更规则的钨丝段,且钨丝段横向散布角度更大。在相同的着速下,两类破片的轴向速度va与最大径向速度vr变化曲线如图10和图11所示。

图9 钨合金壳体PELE靶后破片散布情况

图10 不同壳体PELE破片轴向速度

从图10和图11可以看出,在侵彻靶板过程中,集束钨丝壳体轴向速度衰减较快,在60 μs左右穿透靶板,破片径向速度剧增;而钨合金壳体轴向速度在侵彻前期衰减缓慢,在140 μs左右才穿透靶板;集束钨丝壳体PELE穿透靶板后最终的破片轴向速度和径向速度均大于钨合金壳体PELE的对应情况。由此可见,集束钨丝壳体侵彻能力较强,轴向剩余速度高,所以在同样距离的后效靶上破片散布小,钨丝没有充分散开,破片穿孔成长条状。这也与前面图3所示的试验结果完全吻合。

图11 不同壳体PELE破片径向速度

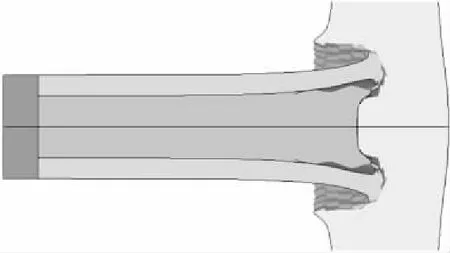

产生上述现象的原因在于,在高应变率加载下钨合金壳体材料迅速屈服,晶粒被横向拉长,使钨合金壳体在侵彻过程中不断镦粗,如图12所示。随着侵彻深度的增加,镦粗面积不断增大,使得靶板穿孔直径随之增大,从而使钨合金壳体PELE轴向速度衰减加快,阻碍了其侵彻能力的提高[7]。

图12 钨合金壳体侵彻中的不断镦粗

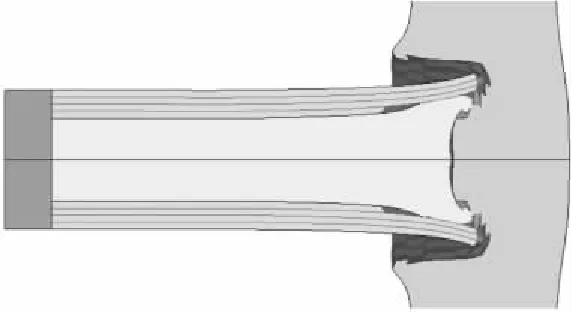

图13 集束钨丝壳体的自锐效应

然而,对集束钨丝壳体PELE而言,粘结相在侵彻过程中发生断裂并随着钨丝一起发生弯折,表现为脆性材料的性质,钨丝起主要穿甲作用,如图13所示。所以在侵彻过程中,集束钨丝壳体产生自锐行为,增强了壳体的侵彻威力;穿透靶板后,由于粘结相抗拉强度较低,钨丝在应力卸载产生的拉应力作用下易发生离散,产生大量具有较高径向速度的破片。

总之,由于侵彻过程中壳体头部不断镦粗,冲塞塞块直径不断增大,钨合金壳体PELE在侵彻过程中消耗了更多的质量和能量,使其剩余动能比集束钨丝壳体PELE少得多,这直接影响了其靶后毁伤效能的发挥。

3 结束语

试验研究结果表明,集束钨丝壳体PELE撞击靶板后能够产生明显的横向效应,利用集束钨丝复合材料制作PELE壳体是可行的;针对集束钨丝壳体PELE穿甲的数值仿真,可以采用LINK160+SOLID164单元方法进行分离式建模,计算结果与试验结果吻合较好;与钨合金壳体PELE相比,集束钨丝壳体PELE侵彻过程中具有自锐能力,既能发挥钨丝高强度、大长径比、侵彻性能好的特点,又能利用粘结相抗拉强度低、易于离散的优势,在靶后产生更显著的横向毁伤效应。

试验结果显示,随着PELE弹体着速的提高,集束钨丝壳体破碎程度加剧,毁伤效应增强,但该规律在高速撞击条件下是否成立,有待于进一步研究[8]。此外,相关文献表明,粘结相的种类、钨丝的直径、钨丝的体积分数不同时,集束钨丝复合材料的破坏模式可能存在差异[9]。为进一步提高集束钨丝壳体PELE的综合毁伤性能,在提高其侵彻能力的同时,使集束钨丝壳体在靶后充分破碎,未来工作中,有必要结合PELE弹芯装填材料、弹体结构等因素,细致研究粘结相的种类、钨丝的直径、钨丝的体积分数等因素对集束钨丝壳体PELE撞击条件下力学特性的具体影响。

[1] 朱建生,赵国志,杜忠华.装填材料对PELE效应的影响[J].弹道学报,2007,19(2):62-65.

ZHU Jian-sheng,ZHAO Guo-zhi,DU Zhong-hua.Influence of the filling material on the PELE effect[J].Journal of Ballistics,2007,19(2):62-65.(in Chinese)

[2] 朱建生,范智,杜忠华.外壳材料对PELE作用效果的影响[J].兵器材料科学与工程,2010,33(6):14-16.

ZHU Jian-sheng,FAN Zhi,DU Zhong-hua.Influence of the jacket material on PELE effect[J].Ordnance Material Science and Engineering,2010,33(6):14-16.(in Chinese)

[3] 黄德雨,王坚茹,陈兆荣,等.陶瓷外壳材料对PELE作用性能的影响[J].爆破器材,2011,40(4):5-8.

HUANG De-yu,WANG Jian-ru,CHEN Zhao-rong,et al.Influence of ceramic jacket material on PELE[J].Explosive Materials,2011,40(4):5-8.(in Chinese)

[4] 张存信,秦丽柏,米文宇,等.我国穿甲弹用钨合金研究的最新进展与展望[J].粉末冶金材料科学与工程,2006,11(3):125-130.

ZHANG Cun-xin,QIN Li-bai,MI Wen-yu,et al.Recent research progress and prospect of armor-piercing projectile in China[J].Materials Science and Engineering of Powder Metallurgy,2006,11(3):125-130.(in Chinese)

[5] 张朝晖,王富耻,李树奎.钨丝集束复合材料穿甲弹芯穿甲过程的数值模拟研究[J].稀有金属材料与工程,2003,32(6):440-442.

ZHANG Zhao-hui,WANG Fu-chi,LI Shu-kui.Numerical simulation on penetrating process of tungsten fiber composites penetrators[J].Rare Metal Materials and Engineering,2003,32(6):440-442.(in Chinese)

[6] LSTC.LS-DYNA keyword user’s manual(Version 970)-nonlinear dynamic analysis of structures in three dimensions[M].Livermore:Livermore Software Technology Corporation(LSTC),2003.

[7] 荣光,黄德武.钨纤维复合材料穿甲弹芯侵彻时的自锐现象[J].爆炸与冲击,2009,29(4):351-355.

RONG Guang,HUANG De-wu.Self-sharpening phenomena of tungsten fiber composite material penetrators during penetration[J].Explosion and Shock Waves,2009,29(4):351-355.(in Chinese)

[8] VERREAULT J,HINSBERG V N,ABADJIEVA E.PELE fragmentation dynamics[C]//The 27th International Symposium on Ballistics.Freiburg,Germany:IBC,2013:1 289-1 300.

[9] 张存信,范爱国,田华.钨丝束穿甲弹的研究进展[J].兵器材料科学与工程,2003,26(6):63-65.

ZHANG Cun-xin,FAN Ai-guo,TIAN Hua.Development of penetrators made of bunched W wires[J].Ordnance Material Science and Engineering,2003,26(6):63-65.(in Chinese)