冷拉退火轴承钢退火后易出现的缺陷及挽救方法

2014-08-20范丽

范 丽

(东北特钢集团北满特殊钢有限责任公司,黑龙江 齐齐哈尔161041)

冷拉轴承钢退火主要是为了得到呈粒状分布的珠光体组织也就是显微组织由片状珠光体变成铁素体上分布在球状渗碳体,这样可以改善后续加工性能,而且工件在淬火时,由于组织的球化使过热倾向减小,淬火加热温度也易于控制,淬火开裂倾向也相对减少了,同时更容易得到细针状马氏体加粒状渗碳体使工件机械性能好、寿命延长。所以通过对退火工艺过程严格的控制完全能达到这种理想的退火组织。某公司生产的轴承钢占总合同需求的70%以上,因此提高组织球化一次合格率成为提高成材率,降低生产成本重要课题。

利用可控气氛连续退火炉进行球化退火后通常采用的工艺是:辊速2.0m/h。材料入炉后打开氮气流量管,使各段流量控制在30~40m3/h,同时氮气的纯度应达到99.99%以上,输出压力不低于0.3MPa(3kg/cm),利用可控气氛连续退火炉生产的轴承钢退火后组织一次合格率达到90%以上。但如果钢材退火后工艺控制操作不当容易出现的缺陷如:退火组织不好、欠过热组织和脱碳问题。如果不良组织及脱碳等得不到有效控制或积极挽救将给成本消耗带来很大的损失。

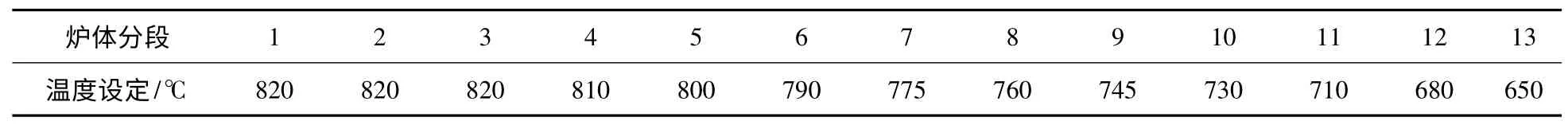

表1 退火炉各段温度设定值

1 不良组织

1.1 细片状珠光体

产生原因:加热温度不足如果温度1段到4段温度设定<800℃透烧效果不好,在8段到11段是原始组织及片状珠光未完全球化,温度再低甚至会出现原始组织未改变,但如果加热温度高于820℃或在8段到11段之间保温时间过长,部分奥氏体区域均匀化随后快冷也能形成细片状珠光体。

1.2 粗片状珠光体

产生原因:加热温度>820℃或在8段到11段停留过长部或辊速过慢<2.0m/h,部分奥氏体均匀化随后慢冷形成粗片状珠光体另外重处理也可导致局部奥氏体区域均匀化慢冷形成。

另外还有粗粒状珠光体、粗粒不均或混合组织等原因多是由于温度过高保温时间长聚集严重或保温段时间正常而冷却速度较慢,也会产生集聚严重等不良组织。

对达不到球化标准要求的轴承钢组织通常采用一次的工艺挽救合格率达到97%以上。辊速2.3~2.4m/h。

表2 对不达标轴承钢重处理工艺制度

2 脱碳

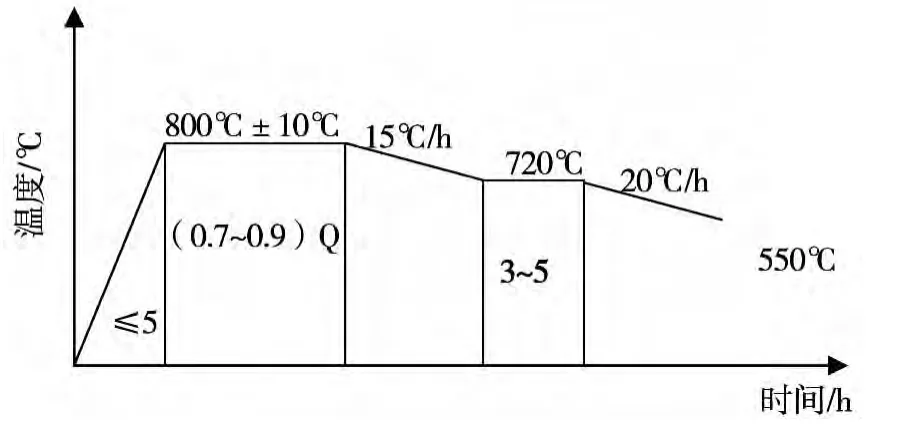

滚珠钢在退火时容易产生脱碳,为消除钢材超标的脱碳层,合理控制加热温度、炉内气氛等,才能获得合格的钢材。但对已经脱碳的不合格钢材,根据氧化、脱碳原理探索了几种工艺,目的是在退火时造成氧化性火焰将脱碳层变成氧化铁皮而脱落,减少脱碳层的效果。当温度>790℃以上氧化速度小于脱碳速度,会造成严重的脱碳。当温度在710℃度左右时又会起到相反的作用,也就是氧化速度大于脱碳速度。经过长期的生产实践,应用(图1)退火工艺既简化了生产程序又取得了可观的经济效益。应用罩式退火炉进行退火的工艺。

图1 退火工艺制度

操作要点:加热升温速度要快。并在2段保温时间(720±10)℃。按上述工艺退火6炉GCr15GB/T18254-2002技术 条件出炉后按上下左右及中间部位切取样片。

表3 出炉后切取各部位样片

通过氧化退火工艺消除了一部分脱碳层,在(720±10)℃加2段的保温时处延长保温时间外,并控制氧化性火焰,这不仅能加剧氧化还能改善球化组织,也能使钢材氧化掉0.21mm左右,平均氧化掉0.10~0.15mm。对要求零脱碳的冷拔成品轴承钢料的脱碳问题可以采用磨削的办法进行挽救,即在成品光火前拔制时按公差上限尺寸不大于0.10mm拔制,经光火酸洗后再以较小的磨削量既保证了零脱碳又保证冷拔材的光亮表面要求。