上向水平分层充填体的强度模型及应用

2014-08-08陈玉宾乔登攀孙宏生杨兴宏卢光远李广涛

陈玉宾 乔登攀 孙宏生 杨兴宏 卢光远 李广涛

(1.昆明理工大学国土资源工程学院,云南 昆明 650093; 2.玉溪矿业有限公司大红山铜矿,云南 玉溪 653100)

上向水平分层充填体的强度模型及应用

陈玉宾1乔登攀1孙宏生2杨兴宏2卢光远2李广涛2

(1.昆明理工大学国土资源工程学院,云南 昆明 650093; 2.玉溪矿业有限公司大红山铜矿,云南 玉溪 653100)

上向水平分层充填采矿法是国内外应用广泛的一种采矿方法,充填体的主要作用是提供上向回采的工作平台,充填体强度需满足高效无轨设备的运行条件。为了更准确地分析上向水平分层充填体的作用机理,以建立更合适的上向水平分层充填体强度模型,本研究将充填体分为胶结层和尾砂充填体2部分进行研究。通过对无轨设备动荷载下充填体的作用机理和受力分析,参照路基路面工程中关于路基路面的设计原理,选取半正弦脉冲荷载来表示车辆荷载模型轮载的动态作用,运用弹性力学方法建立了相应的充填体强度模型,总结出无轨设备荷载下胶结充填体厚度的设计方法。并应用于大红山铜矿西矿段上向水平分层充填体的强度设计的胶结层的厚度设计,实践证明该模型是合理可靠的。

上向分层采矿法 充填体 强度 设备荷载

上向水平分层充填采矿法是一种损失贫化小,矿体形态变化适应性强,安全绿色的采矿方法,特别是机械化采矿法,已经进入到高效采矿方法的行列[1-5]。然而对于上向水平分层充填体的强度,目前还没有合适的设计方法[6-7]。胶结层的强度设计应基于充填体在采空区所起的力学作用和作用机理来考虑,这是公认的设计方法[8-9]。上向水平分层充填体为继续上向作业提供工作平台,应满足高效无轨设备的运行条件[10-11]。本研究参照路基路面工程中关于路基路面[12-13]的设计原理,运用弹性力学方法[14],建立了上向水平分层充填体的强度模型。

1 上向水平分层充填体的构成及其作用机理

为了降低充填成本,目前上向水平分层充填体由上部胶结层(层)和下部尾砂充填体2部分构成,一般分层高度4 m,采用分次充填。下部尾砂充填体为高3.4~3.5 m,上部胶结充填层高度大多为0.5~0.6 m,如图1所示。

图1 上向水平分层充填体的构成Fig.1 Constitution of backfilled body in upward horizontal slicing method

(1)下部尾砂充填体。下部尾砂充填的关键是脱水效果,如果脱水效果不好则胶结层置于“泥化尾砂”之上,在铲运机反复辗压的情况下会很快“冒浆”,使铲运机打滑,难以铲装。脱水完全的尾砂充填体可视为刚性地基,主要承受自身重力和上部胶结层所施加的压力(无轨设备荷载和胶结层重力)。

(2)上部胶结层。作业设备如凿岩台车,铲运机等在胶结层表面运行,设备荷载直接作用于胶结层上。上部胶结层须满足无轨设备运行条件,采用高强胶结充填(如大红山铜矿7 d强度2 MPa),这对尾砂胶结提出了很高的要求。 胶结层受作业设备施加的力包括竖直静态压力,竖直脉冲动荷载与水平分力,这些动力影响有瞬时性的特征。为保证铲矿工作顺利进行,胶结层强度应满足上述承载要求[6-8]。

2 上向水平分层充填体的强度模型

由于尾砂充填体的关键是脱水,当脱水完全且沉降压密后,其作用机理可视为刚性地基来考虑,不会再形成充填体整体的剪切破坏,故本研究重点研究上部胶结层的强度。

上向水平分层充填体为继续上向作业提供工作平台,主要承担无轨设备荷载。考虑到上向水平分层充填体的工作原理和路基路面相似,本研究参照路基路面工程中关于路基路面的设计原理并依据上向水平分层充填体的具体情况加以改进,建立了强度模型。

2.1 无轨设备的轮载

无轨设备行驶时,轮载大小与车辆构造、路面状况、行车速度等因素均有关系。以一定车速行驶在路面上的车辆,由于自身的振动和路面的不平整,其车轮实际上是以一定的频率和振幅在路面上运动着,作用在路面上的轮载便时而大于静轮载,时而小于静轮载,不可能总是保持恒定,这种荷载称作动荷载。对于路面上的任意一点,以半正弦的波动荷载表示比较合适,它较好地体现了轮载作用的瞬时性和冲击性,而且一般的冲击荷载均可表示为若干个半波正弦荷载的线性组合。因此,选取半正弦脉冲荷载来表示车辆荷载模型轮载的动态作用[12]。

(1)

式中,Ft为动态轮载压力,kN;P为静态轮载压力,kN;M为簧下质量,数值上取0.125P,kg;N为几何不平顺矢高,m;ω为振动圆频率,ω=2π(v/l),s;其中v为车辆行进速度,m/s;l为几何曲线波长,取车身长,m。

由式(1)可知,当波形强度模型处于谷峰,即sin(t)=1时胶结层产生的应力最大,此时:

(2)

式(2)反映了对车轮动荷载产生影响的下列因素:①车体自重和静荷载的影响;②胶结层面不平顺的影响;③车辆行驶速度的影响。因此,该荷载模型能在一定程度上模拟车辆荷载的影响。

除了设备施加的竖直力外还有水平方向的分力,是由设备行驶和铲装作业产生的。水平分力会对胶结层的抗剪能力提出较高要求,若抗剪强度达不到要求,则会引起胶结层面起皱、刨坑、开裂等破坏。水平力用设备的最大牵引力Ph来表示,将胶结层所受的水平分力简化为半空间体边界上的切向集中力来考虑,寻求弹性力学的解答。

车辆轮胎与路面的接触面形状近似于椭圆,但是实际情况中其长轴和短轴相差很小,为了简化模型,可以将其接触面作为圆形来考虑。根据对大型货车和矿用车辆的调查分析,借鉴道路设计方法,通过回归可得轮胎接地面积与荷载的关系式:

A=9.1Pv+130.

(3)

式中,A为轮胎与地面接触面的的当量圆面积,cm2。由于车轮在承受重压的情况下短时间的有限范围内压力变化不能引起车轮与路面接触面积明显的变化,故简便起见,轮载仍采用最大动态轮载压力Pv来计算。而A=πa2,接触面当量圆半径a为

(4)

2.2 无轨设备荷载下充填体的强度模型

充填体所承受的力为车辆荷载和充填体的自重。为了简化模型,将充填体整体视为一均质半空间体。那么竖直设备荷载对充填体的作用可以简化为半空间体边界上受法向分布力的模型,竖直力为Pv,即均布法向载荷q作用在半径为a的当量圆面积上:

(5)

则按照弹性力学[14]求解方法可得:

(6)

式中,σz为轮载引起的竖直应力,MPa;z为接触面下应力作用点的深度,m。

充填体自身重力在深度z处所引起的竖直应力按下式计算:

(7)

式中,σB为充填体自重引起的竖直应力,MPa;γ为胶结层的容重,kN/m3。

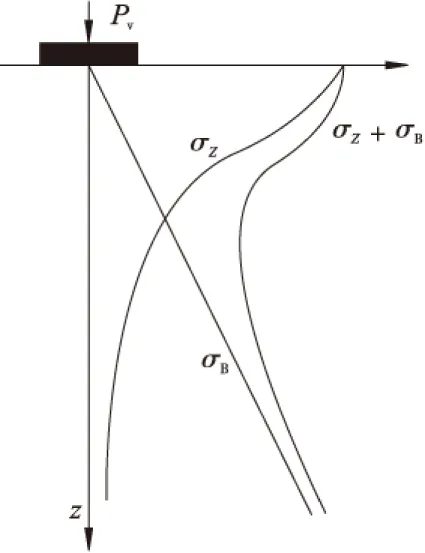

充填体内任一点的竖直应力包括由车轮荷载引起的σz和由充填体自重引起的σB,将式(6)和式(7)相加得

(8)

即尾砂充填体的强度模型,两者的综合作用叠加如图2所示。

图2 充填体中竖直应力分布图Fig.2 Vertical stress distribution of filling body

由图2可知,充填体承受的总竖直应力σ随深度z的增加而减小,过了某一临界深度后再增大。在该临界深度以上,轮载对应力的影响最大,其下方的充填体产生的应力主要是充填体自重引起的。胶结层表层所产生的总竖直应力最大,此时z=0,充填体自重应力为0,胶结层的总应力只是承受轮载的直接压力所产生的,且此处的应力最大:

(9)

式中,σmax为总静竖直压力,MPa。

因此,将式(2)和(3)代入式(9)中可得到车辆动荷载下胶结层中产生的总竖直应力,考虑到安全因素,增加f=1.2的安全系数,即胶结层的强度:

(10)

接触面的最大沉陷发生在圆心:

(11)

式中,ωmax为最大沉降量,m;μ为胶结层的泊松比;E为胶结层的弹性模量,GPa。

接触面圆心下方所受的最大剪切力τ1(MPa)发生在与水平方向成的平面上:

(12)

在

(13)

处,最大剪应力:

(14)

而对于设备前进时施加给充填体的水平力,则可以简化为半空间体在边界上受切向集中力Ph的弹性模型,则由弹性力学可以得到剪切力τ2的计算表达式:

(15)

式中,θ为剪切力方向与竖直方向的夹角。当sin2θ=1,即θ=45°的时候,τ2达到最大值:

(16)

考虑f=1.2的安全系数,胶结层的剪切强度模型为

(17)

式中,τmax为τ1max和τ2max的最大值。

可以由此强度模型设计胶结层的厚度d,方法如下:

(1)竖直轮载作用下由式(13)计算剪切力最大时该点位的深度,即此时胶结层的厚度d1=z1,并用式(14)计算得到竖直轮载作用下的最大剪切力τ1max。

(2)设计胶结层的抗剪强度τ,使得τ≥fτ1max。

(3)胶结层的厚度设计需满足抗剪强度的要求,由式(16)和式(17)并结合上一步求得的抗剪强度,可计算出满足该抗剪强度要求的胶结层厚度d2。

(4)合理的胶结层厚度d应满足d≥dmax,dmax为ωmax、d1和d2的最大值。

3 工程应用

大红山铜矿西矿段矿体厚度7 m以上、倾角20~45°。经研究决定在大红山铜矿西部矿段使用点柱式上向水平分层充填采矿方法进行回采,阶段高度200 m,采区高度100 m,分段高度20 m,分层高度4 m;沿走向长200 m划分为一个盘区,一个盘区划分为4个采场;采场长50 m,宽度为矿体水平厚度;采场之间设间柱,间柱宽度4 m;采场内留设点柱,点柱规格为4 m×4 m,点柱沿走向间距16 m,沿倾向间距15 m,可视实际情况进行调整。

3.1 胶结层的强度模型应用

3.1.1 胶结层的强度设计

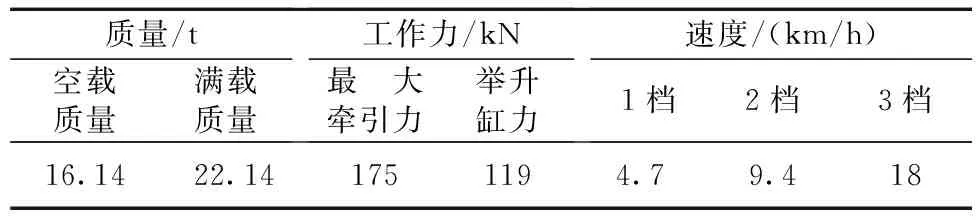

大红山铜矿西矿段200 m水平采场铲装出矿使用ACY-3型柴油铲运机,铲斗容积3 m3,车身长6.5 m,相关的铲运机主要技术参数如表1所示。

表1 ACY-3铲运机主要参数Table 1 The main parameters of carry-scraper ACY-3

铲运机的满载质量为22.14 t,即221.4 kN,加上举升缸力119 kN,则铲运机施加给充填体的最大竖直力为340.4 kN。而铲运机后轴与前轴轴载之比为1.2,故计算得后轴的轮载为92.84 kN;铲运机在采场一般低速行驶,且与速度v正相关,故安全起见取2档速度v=9.4 km/h=2.6 m/s来计算最大荷载应力;ACY-3铲运机的车身长为6.5 m,故

参照高速公路的几何不平顺矢高2 mm,胶结层的几何不平顺矢高取10 mm,即0.01 m。

将以上参数代入式(10)可得:

3.1.2 胶结层的厚度设计

胶结层的弹性力学参数:容重γ=2.1 kN/m3,泊松比μ=0.21,弹性模量E=7.28 GPa。

竖直轮载选取3.1.1中计算结果92.84 kN,水平分力Ph选取铲运机的牵引力Ph=175 kN,接触面积A=974.84 cm2。计算得q=0.95 MPa,a=17.6 cm。代入式(13)得z1=0.11 m,则d1=z1=0.11 m;此处竖直轮载引起的充填体剪切应力最大,计算得:τ1max=0.34 MPa。

胶结层的抗剪强度τ≥fτ1max代入数据得:τ≥ 0.41 MPa,则τ2max≤ 0.34 MPa。计算得:d2=z2=0.35 m。而最大沉陷量计算得ωmax=4.39×10-5m。

综上:ωmax=4.39×10-5m,d1= 0.11 m,d2= 0.35 m,它们的最大值为dmax= 0.35 m,故胶结层的厚度d≥dmax=0.35 m。考虑到现场充填体的均质性,流动性等问题,可以设计胶结层的厚度范围:0.4 m~0.6 m。如大红山铜矿采用0.6 m的胶结充填厚度。

在大红山铜矿西矿段200 m水平的充填工程实践表明,胶结层的抗压强度设计为1.2 MPa,抗剪强度设计为0.5 MPa,厚度设计为0.5 m,按分级尾砂充填,基层采用质量浓度为74%的水砂充填,而胶结层采用水泥用量210 kg/m3的配比进行充填。已上采4个分层,除局部出现刨坑,充填体压裂外,整体上看,上述强度满足上向水平分层充填体对无轨设备的运行条件,表明该模型是合理的,可适用于上向水平分层充填体胶结层的强度和厚度设计。

4 结 论

(1)本研究提出把上向水平分层充填体分为上部胶结层和下部尾砂充填体来考虑,基于公路路面路基的设计原理,通过车辆荷载的施加,从受力分析中建立了胶结层的强度模型并得出了胶结层厚度的设计方法。

(2)将该模型应用于大红山铜矿西矿段上向水平分层充填采矿法的充填体强度设计,实践证明其合理可靠,并指出该模型还适合于国内大多数应用上向水平分层充填采矿法的矿山的充填体强度设计。

[1] 乔登攀,程伟华,张 磊,等.现代采矿理念与充填采矿[J].有色金属科学与工程,2011(2):7-14. Qiao Dengpan,Cheng Weihua,Zhang Lei,et al.Modern mining concepts and filling technique[J].Nonferrous Metals Science and Engineering,2011(2):7-14.

[2] 解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1996. Xie Shijun.Metal Mineral Deposit Underground Mining [M].Beijing:Metallurgical Industry Press,1996.

[3] 采矿手册编辑委员会.采矿手册[M].北京:冶金工业出版社,1990. Mining Manual Editorial Board.Mining Manual [M].Beijing:Metallurgical Industry Press,1990.

[4] 于金吾,李 安.现代矿山采矿新工艺新技术新设备与强制性标准规范全书[M].北京:当代中国音像出版社,2003. Yu Jinwu,Li An.Modern Mining New Process,New Technology,New Equipment and Mandatory Standards Book for Modern Mining[M].Beijing:Contemporary Chinese Audio and Video Publishing House,2003.

[5] 王 青,任凤玉,等.采矿学[M].北京:冶金工业出版社,2011. Wang Qing,Ren Fengyu,et al.Mining Science[M].Beijing:Metallurgical Industry Press,2011.

[6] 孙恒虎.当代胶结充填技术[M].北京:冶金工业出版社,2002. Sun Henghu.Contemporary Cemented Filling Technology[M].Beijing:Metallurgical Industry Press,2002.

[7] 蔡嗣经.矿山充填机理的理论研究现状及发展趋势[J].采矿技术,2011,11(3):15-18. Cai Sijing.Research status and development trend of mine filling mechanism theory[J].Mining technology,2011,11(3):15-18.

[8] 蔡嗣经.胶结充填材料的强度特性与强度设计(I)[J].江西冶金学院学报,1985(3):39-46. Cai Sijing.Strength characteristics and designing of cemented filling hydraulic fill (I)[J].Journal of Jiangxi Institute of Metallurgy,1985(3):39-46.

[9] 蔡嗣经.胶结充填材料的强度特性与强度设计(II)[J].江西冶金学院学报,1985(4):12-21. Cai Sijing.Strength characteristics and designing of cemented filling hydraulic fill(II)[J].Journal of Jiangxi Institute of Metallurgy,1985(4):12-21.

[10] 王 劼,郑怀昌,陈小平.充填采矿法胶结充填体力学作用分析[J].有色金属,2004,56(3):109-111. Wang Jie,Zheng Huaichang,Chen Xiaoping.Mechanical action on cemented filing body in cut and fill stoping [J].Nonferrous Metals,2004,56(3):109-111.

[11] 韩志型,王 宁.急倾斜厚矿体无间柱上向水平分层充填法采场结构参数的研究[J].岩土力学,2007,28(2):367-371. Han Zhixing,Wang Ning.Analysis of structural parameters for dipping at high angle and thick orebody with upward horizontal slicing and filling non-pillar continuous mining [J].Rock and Soil Mechanics,2007,28(2):367-371.

[12] 李志勇.公路路基动强度设计方法及其在全风化花岗岩路基中的应用研究[D].成都:西南交通大学,2005. Li Zhiyong.Study on Design Method of the Dynamic Strength and Its Application to the Full Weathering Granite Subgrade in Highway Subgrade[D].Chengdu:Southwest Jiaotong University,2005.

[13] 陈忠达.路基路面工程[M].北京:人民交通出社,2009. Chen Zhongda.Roadbed Subgrade Pavement Engineering [M].Beijing:China Communications Press,2009.

[14] 徐芝纶.弹性力学[M].北京:高等教育出版社,1990. Xu Zhilun.Elastic Mechanics[M].Beijing:Higher Education Press,1990.

(责任编辑 石海林)

Strength Model of the Upward Horizontal Slicing Backfilled Body and Its Application

Chen Yubin1Qiao Dengpan1Sun Hongsheng2Yang Xinghong2Lu Guangyuan2Li Guangtao2

(1.FacultyofLandResourceEngineering,KunmingUniversityofScienceandTechnology,Kunming650093,China;2.DahongshanCopperMineofYuxiMingingCo.,Ltd.,Yuxi653100,China)

The upward horizontal slicing mining method is a kind of mining method widely used at home and abroad,and the main purpose of backfilled body is to provide the upward mining work platform.The strength of backfilled body should fulfill the operating conditions of efficient trackless equipment.In order to analyze the mechanism of the upward horizontal slicing backfilled body more accurately,and to establish a more appropriate strength model of the backfilled body,the backfilled body are classified into two parts to make study,namely the cemented layer and the tailing backfilled body.According to the action mechanism and the stress analysis of backfilled body under the vehicle dynamic load,a half sine pulse load is selected to represent the dynamic role of wheel load vehicle load model,by referring to subgrade and pavement design principle in subgrade pavement engineering.The corresponding strength model is worked out using elastic mechanics method,and the thickness design method of the cemented backfilled body under trackless equipment load is concluded.This model is applied in the strength design for the upward horizontal slicing backfilled body of west ore block in Dahongshan copper mine.The practice proves that this model is reasonable and reliable.

Upward slicing mining method,Backfilled body,Strength,Equipment load

2014-06-04

国家自然科学基金项目(编号:51164016),甘肃省科技重大专项计划项目(编号:1203GKDC003),云南省级人培项目(编号:KKSY201321059)。

陈玉宾(1988—),男,硕士研究生。通讯作者 乔登攀(1969—),男,博士生导师。

TD853.34

A

1001-1250(2014)-10-027-05