间苯二甲酸-5-磺酸钠合成CDP的酯化反应研究

2014-08-05黄关葆汪少朋

马 莉,黄关葆*,汪少朋

(1.北京服装学院,北京100029;2.中国纺织科学研究院聚友化工有限公司,北京100025)

聚对苯二甲酸乙二醇酯(PET)的分子结构高度对称且十分规整,其纤维的亲水性差,结晶度和取向度较高,亲染料极性基团较少,导致染色性能较差[1]。通常用磺酸盐做改性剂(即三单体)对其改性合成阳离子染料可染聚酯(CDP)。工业上利用对苯二甲酸(PTA)法生产CDP的合成路线和工艺已经相当成熟,目前产量已经很大,但所用改性剂都是利用间苯二甲酸二甲酯-5-磺酸钠(SIPM)经酯交换变成间苯二甲酸双羟二乙酯-5-磺酸钠(SIPE)。此外,间苯二甲酸-5-磺酸钠(SIPA)也可以作为改性剂合成CDP,而且可以在酯化时与PTA一起加入,操作很方便,但目前还处在研究阶段,还有许多理论问题未解决,更未能实现工业化生产应用[2-5]。作者采用SIPA作为改性剂,和PTA一起与乙二醇(EG)进行直接酯化,对其酯化反应进行研究,建立动力学方程,分析SIPA添加量对酯化反应的影响,并确定了最佳反应条件。

1 实验

1.1 原料

PTA,EG:纤维级,中国石化股份有限公司天津分公司产;SIPA:纤维级,美国杜邦公司产。

1.2 实验方法

在常压下,将SIPA,PTA与EG进行直接酯化反应得到改性酯化产物,按(SIPA+PTA)∶EG摩尔比1.0∶1.5加入三口烧瓶中,其中 SIPA占(PTA+SIPA)的质量分数为1.5% ~5.0%,加热和搅拌。观察冷凝管中出现第一滴水时定为反应开始,此后每隔15 min记录反应时间、反应温度、塔顶蒸馏头温度以及出水量,利用冷凝管收集反应的副产物水。控制反应的最终温度在220~240℃,塔顶的温度控制低于120℃。当反应出水量达到或大于理论值并且塔顶温度降至80℃以下时认为酯化反应结束,停止加热出料得到酯化产物。不同原料配比及酯化时间得到的酯化产物试样见表1。

表1 酯化工艺参数Tab.1 Esterification process parameters

在此实验过程中,酯化反应的进程可以通过出水量直接体现,由反应的投料量计算出理论出水量(36 mL),再由实验记录每个时间段的实际出水量,实际出水量(V1)除以理论出水量(V0)即可得到对应时刻的酯化率(x)。

2 结果与讨论

2.1 酯化反应动力学模型的建立

酯化反应开始时,大部分PTA是以粉末固体的形式存在于EG中,体系是PTA的EG悬浮液,只有溶解于液相的PTA参加反应,此时酯化反应的影响因素主要是PTA的溶解速率。随着反应进行,溶解态的PTA在液相中不断被消耗,反应始终是动态平衡过程,酯化反应体系为PTA的饱和溶液。这一阶段中,PTA粉末在EG中的溶解度小于在酯化反应生成的齐聚物中的溶解度,随着反应不断进行,生成的齐聚物不断增加,液相中PTA的反应速度反而比固态的PTA溶解速度慢,此时酯化反应的影响因素主要是PTA的反应速率而非溶解速率。

当反应体系变为均相,x从0提高到约90%。在非均相阶段对酯化动力学进行研究,且假设反应符合官能团等活性原则以及此过程始终是PTA的饱和溶液,反应的表观速度与反应物浓度无关,而PTA的浓度是一个常数。因此,酯化反应的表观速度只是温度的函数,逆反应和其他反应对主反应的影响可以忽略,酯化反应动力学可按照零级反应处理[6]。常温条件下,SIPA几乎不溶于EG,酯化过程中,SIPA,PTA与EG的反应与PTA和EG的反应相似,反应的表观速度亦与反应物的浓度无关,只是温度的函数,也属于零级反应。

式中:t为反应时间;K为反应速度常数。

2.2 酯化反应动力学分析

从图1可知,随着SIPA含量的增加,酯化反应生成第一滴水时的温度降低,酯化时间大体呈降低趋势。在同一温度下,x随SIPA含量的增加而增大。

图1 各试样的x与酯化时间的关系Fig.1 Relationship between x and reaction time for samples

利用计算机软件,由多项式曲线拟合回归分析,可得到不同SIPA含量的x与时间曲线的拟合方程关系式:

对此函数一阶求导,可得:

将t值代入上式中,即可求得任意时刻的K值和lnK值。分别由各试样的lnK对1/T作图(见图2),从而得到各试样的lnK-1/T曲线的拟合方程关系式,r为线性相关系数。

图2 各试样的lnK-1/T曲线Fig.2 Plots of lnK versus1/T for samples

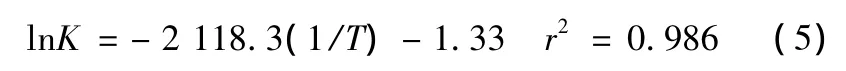

1#试样:

2#试样:

3#试样:

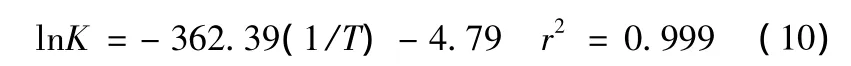

4#试样:

5#试样:

6#试样:

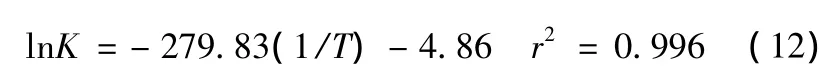

7#试样:

8#试样:

通过酯化反应动力学数据可知,对于6#,7#,8#试样,分别在 x 达到 91.67%,88.89%,86.11%之前反应十分迅速,此后由于反应后期阶段对反应体系进行控温因此反应缓慢,出水量逐渐减少,整个反应阶段的x-t曲线并非线性关系,而是多项式,x-t曲线拟合为分段函数。

根据Arrhenius公式可求得各试样的酯化反应活化能(Ea)。

式中:K0为指数项前因子;R为常数。则lnK对1/T作图所得的斜率的值为-Ea/R值,代入即可求得各试样的Ea,见表2。

表2 各试样的EaTab.2 Eaof samples

从图2和表2可知,随着改性剂SIPA含量的增加,酯化反应的Ea呈现递减的趋势,并且从SIPA质量分数为1.5%时的17.61 KJ/mol降到SIPA质量分数为5%时的2.33 KJ/mol,反应时间也逐渐缩短。这是因为添加的SIPA中含有具有极性的—SO3Na基团,极性基团的相互作用,使分子间作用力增强[7]。由于—SO3Na基团离解后产生H+增加酸性,并且SIPA的间位羧基的反应活性比PTA对位羧基的酸性强,反应活性大,添加的SIPA的量越多,使整个体系越易反应,加大了酯化的反应速率,降低了酯化反应活化能。在工业生产中,合成CDP时添加改性剂对PTA质量分数约2%,考虑到改性剂的成本和后期合成工艺条件,因此,综合反应时间和反应活化能的实验数据,SIPA,PTA与EG直接酯化反应中选择SIPA质量分数1.5%为宜。

3 结论

a.随着改性剂SIPA的增加,酯化反应的时间越来越短,酯化反应Ea越来越小,酯化反应速度加快。

b.添加SIPA的酯化合成中,反应到达清晰点前,按零级反应进行动力学处理,符合实际情况。

c.SIPA,PTA与EG的直接酯化反应中,选择(SIPA+PTA)∶EG 摩尔比 1.0∶1.5,SIPA 占(SIPA+PTA)质量分数1.5%。

[1] 姜兆辉,白瑛,金剑,等.差别化聚酯纤维技术研究进展[J].合成纤维工业,2011,34(1):46 -52.

[2] 张翠丽,汪少朋,黄关葆.我国阳离子染料可染聚酯及其改性剂的研究进展[J].合成纤维工业,2006,29(3):50 -53.

[3] 谢寮.阳离子染料可染聚酯生产技术[J].聚酯工业,2004,17(6):41-44.

[4] 史烽.阳离子染料可染聚酯合成和性能的研究[D].苏州:苏州大学,2005.

[5] 杨洪祥,孙玉.阳离子改性共聚酯纤维结构与性能的研究[J].天津工业大学学报,2010,29(4):1 -4.

[6] 张旭霞,汪少朋,杨立英.PTA直接酯化过程动力学的研究[J].合成纤维工业,2003,26(6):15 -17.

[7] 郭宪英,顾利霞.离子化共聚酯的热转变及结构形态研究[J].青岛大学学报:自然科学版,2002,15(3):1 -7