基于间接示功图测量的电潜柱塞泵故障诊断研究与应用

2014-08-02邵克勇刘远红张凤武蒋召平张力鹏

邵克勇 钱 坤 刘远红 张凤武 蒋召平 吴 宁 张力鹏

(1.东北石油大学电气信息工程学院,黑龙江 大庆 163318;2. 大庆油田有限责任公司采油工程研究院,黑龙江 大庆 163712;3.中国石油管道公司技术服务中心,河北 廊坊 065000)

电潜柱塞泵是一种新型的无杆采油技术,适用于油田发展中后期的低产低渗油井,具有良好的发展前景[1~4]。由于其在深井中工作环境恶劣,极易带故障运行,因此寻求一种在机组发生严重故障前进行故障检测和早期诊断的方法,对油田生产具有实际意义。目前无成熟的电潜柱塞泵故障检测和诊断方法,文献[5,6]以柱塞泵单个泵缸内的压力信号作为故障信息,提出一种基于自适应小波神经网络的柱塞泵故障诊断方法,但其仅针对柱塞泵本身提出,没有考虑潜油直线电机对柱塞泵的直接影响,且需在泵缸中安装传感器,不便于机组使用;文献[7]分析了机组在不同工况下的电流特征,提出一种基于支持向量机的工况诊断方法,建立了SVM诊断模型,但现场应用有局限性;在现场通过站在井口“听”机组振动和观察电流表指针“抖动”情况,人为判断故障,准确程度低。示功图方法在有杆抽油机故障诊断中是十分成熟的技术[8],但应用于电潜柱塞泵故障诊断尚未见相关报道。由于潜油直线电机动子举升力与实时位移在井底测量难度很大,不便于实际生产,且机组功率损耗较小,因此笔者提出一种基于间接示功图测量的机组故障诊断方法,以功率信号作为故障信息,应用小波去噪绘制出清晰的功率-时间示功图。笔者研究了机组运行机理,在大量模拟实验和现场测试基础上,分析示功图反映的非正常工况的特征,从而实现了机组的有效诊断。

1 理论示功图的建立和分析①

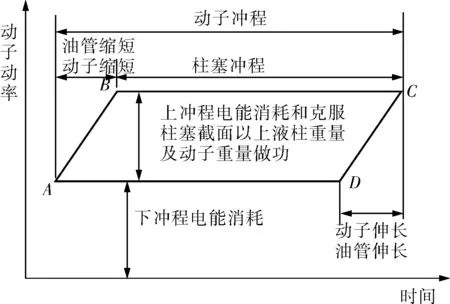

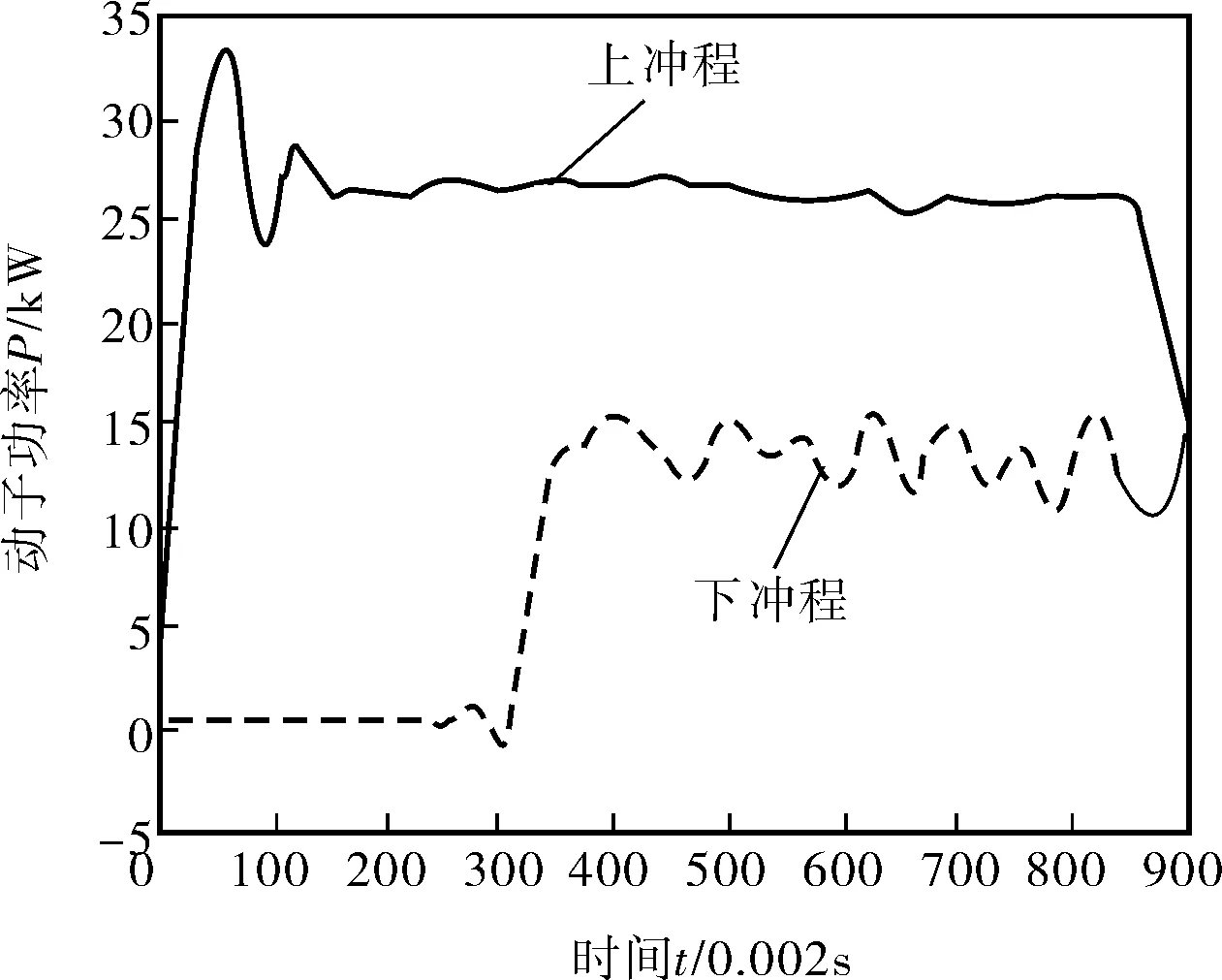

理论示功图是认为动子只承受自身重力与柱塞截面积以上液柱的载荷,理论上所得到的示功图,是规则的平行四边形[9]。将动子往复运动过程中最顶端定义为上死点,最底端定义为下死点。定义从一个下死点时刻向上运动至上死点,再由上死点时刻向下返回到下死点的过程为一个冲次。在一个冲次过程中,以潜油直线电机动子运行时间t为横轴,以动子消耗功率P为纵轴,就可以绘制出一张关于P-t的闭合曲线。理想条件下,电潜柱塞泵理论示功图如图1所示。

图1 理论示功图分析

由图1可知电潜柱塞泵举升过程分为4个阶段:

a. 上行程开始瞬间,动子上多了一个柱塞截面以上液柱的重力,油管上少了一个柱塞截面以上液柱的重力,此时发生弹性变形,油管与动子都缩短。动子虽然在上移,但柱塞相对于泵筒实际未动,即斜直线AB,它表示弹性变形所用的时间和动子电能蓄积的过程,称为蓄能线。

b.BC线长代表上行程柱塞运行时间,B、C点所承受的负载一样。如果柱塞上行之前油管内已充满液体,在井口将排出相当于柱塞冲程长度的一段液体。上行程是泵筒吸入液体和井口排出液体的过程。

c. 在转入下行程的瞬间,固定凡尔关闭,游动凡尔打开,柱塞上下连通,原所承受的液柱重力又加在油管上,于是二者又发生弹性变形,油管与动子都伸长,柱塞相对于泵筒没有移动,即斜线CD,它表示弹性形变所用时间和动子电能减少的过程,称为卸能线。

d.DA线长代表下行程时间(假设上下行程动子位移相等),DA段动子只克服自身重力。下行程柱塞上下连通,柱塞下部液体通过游动凡尔进入柱塞上部。下行程是套管内液体进入柱塞行程段的过程。

2 实测示功图的绘制

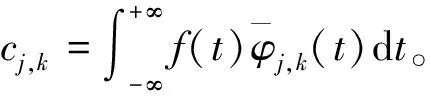

采用db6小波对f(t)进行小波分解,确定分解层数N=3,使用一维信号的自动消噪函数wden对信号f(t)进行消噪。选用长度对数阈值方案,即TPTR=’sqtwolog’,阈值计算公式为e=sqrt(2×log(length(X))。使用软阈值函数对每一层分解的小波系数进行阈值量化处理,公式为:

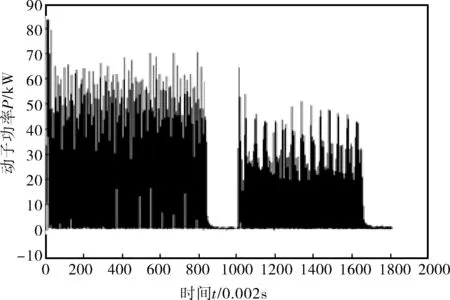

最后进行小波重构,即根据小波分解的第三层低频小波系数和经过阈值化处理后的1~3层高频小波系数进行离散小波反变换重构信号,达到消除噪声的目的,在实际信号中恢复真实信号。对实测数据完成去噪,绘制出实测示功图,去噪结果如图2所示,可知实测示功图的去噪效果较好。

a. 去噪前

b. 去噪后

实测示功图是在惯性载荷、振动载荷、冲击载荷及摩擦阻力等因素的综合影响之下绘制的,因此实测示功图比理论示功图复杂得多。电潜柱塞泵动子在上、下冲程开始时会有一个较大的启动电流,导致功率曲线突变,且有些机组故障能够影响动子启动电流的大小,所以在分析示功图时要熟悉油井的生产规律及动液面特点等信息,这样才能对非正常工况进行合理判断,准确地诊断各种故障。

3 典型故障仿真实验与特征分析

根据以上研究,笔者确定了电潜柱塞泵故障诊断室内仿真实验的方案。针对电潜柱塞泵卡泵、固定凡尔漏失和供液不足3种典型故障,开展了大量室内跟踪实验。使用油井仿真循环系统作为实验平台,控制单一变量变化,通过改变机组工艺结构的方法进行模拟实验,该平台主要由油井仿真循环系统、流量控制系统和电潜柱塞泵举升系统组成。所得示功图横坐标是采样点数,采样频率是500Hz,所以每0.002s采集一个点,每种工况仿真实验采集500个冲次下的数据,进行故障特征的分析。

3.1 卡泵仿真实验

通过在柱塞式抽油泵泵体上安装螺纹销钉,实现电机往复运行过程中,柱塞与泵筒某一位置之间发生卡泵现象。卡泵模拟示意图如图3所示。

图3 潜油柱塞泵卡泵模拟示意图

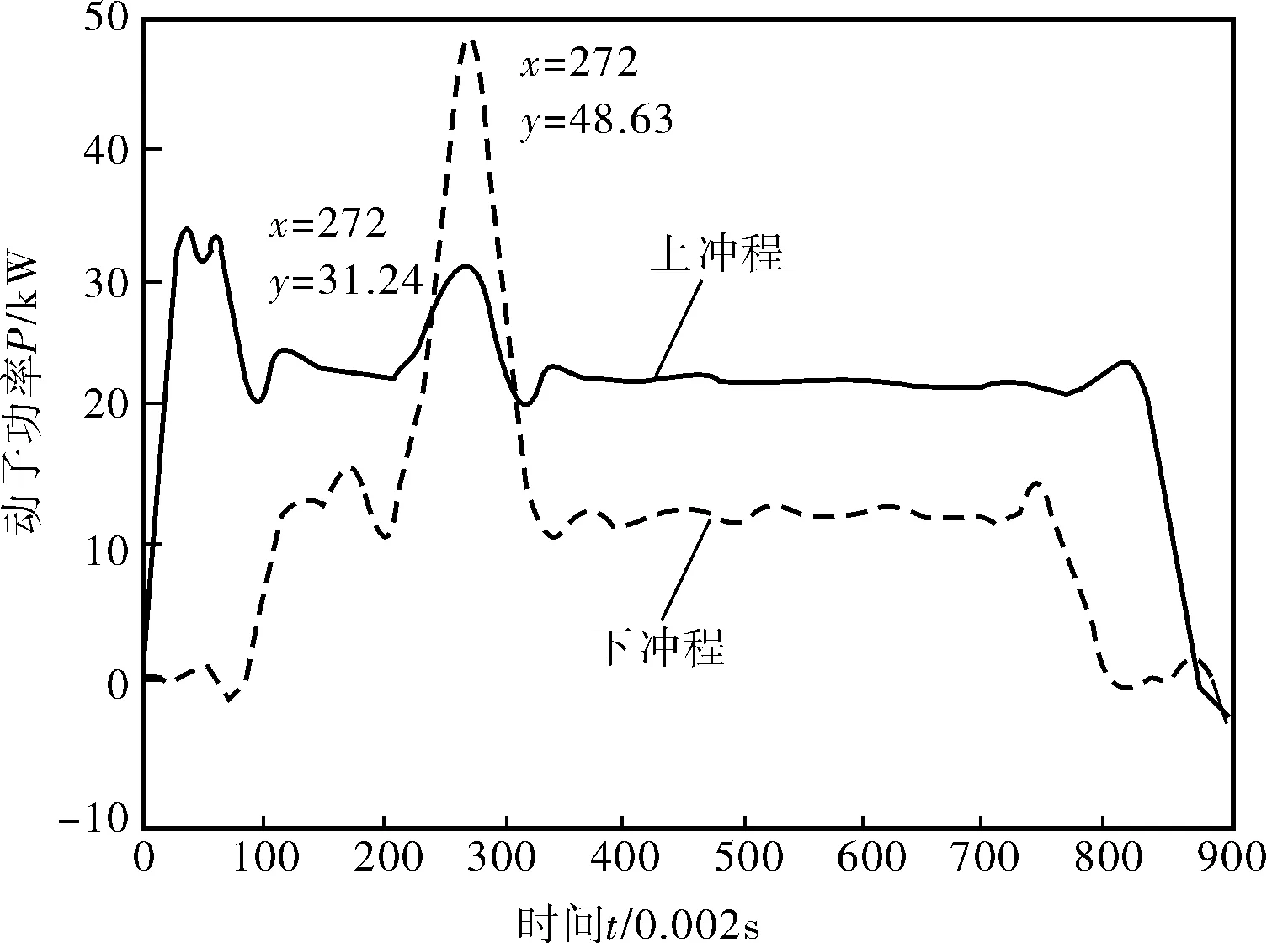

图4是机组卡泵时所得到的示功图,可以清晰地看到当x=272时,直线电机上、下功率急剧增大,泵体振动增大,卡泵现象明显,泵体抖动。动子行程1.23m,通过横坐标可以确定卡泵的具体位置,上行程卡泵时间为0.48s,则上行程速度0.78m/s,卡泵位置为距离下死点0.37m处。

图4 泵体某一位置卡泵示功图

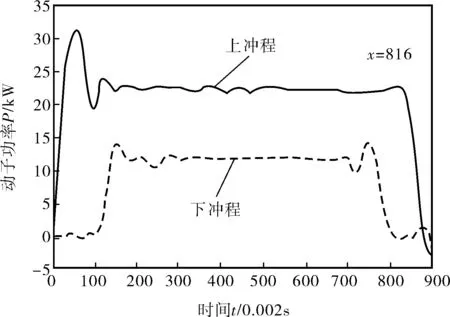

3.2 固定凡尔漏失仿真实验

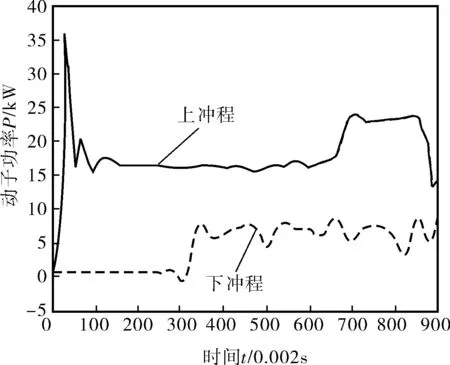

通过在固定凡尔座上加工豁口,实现对固定凡尔漏失故障的模拟。图5为机组正常运行和固定凡尔漏失时示功图的比较。固定凡尔漏失时,不影响动子上行程运行。下行程运行开始时,由于固定凡尔漏失,液体由固定凡尔座豁口处流入上死点与游动凡尔之间,使游动凡尔不能及时打开,延缓了卸能时间,由图5可知,当机组正常运行时,横坐标x=850时开始卸能;当固定凡尔漏失时,横坐标x=816时开始卸能,卸能时间增加了0.07s;且下行程开始时,动子启动电流减小;下行程后半段时柱塞减速,液体继续漏出,使游动凡尔提前关闭,动子蓄能时间提前。漏失量越大,现象越明显。

a. 正常运行

b. 固定凡尔漏失

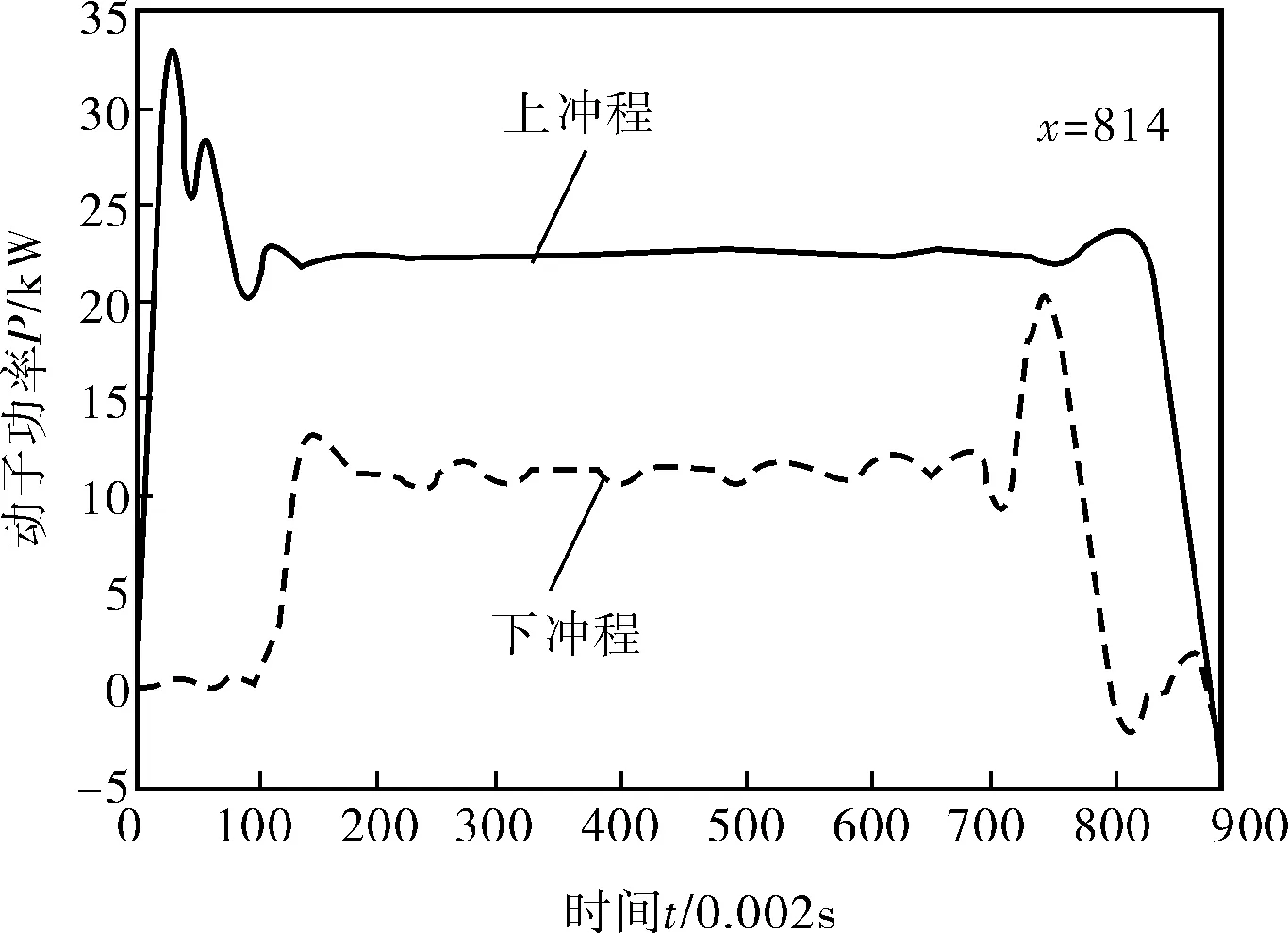

3.3 供液不足仿真实验

通过改变油井仿真循环系统的控制方式,控制进水阀门的开关,使泵体充不满液,实现供液不足故障的模拟。当供液不足时,柱塞式抽油泵泵筒内液体不能充满,此时对直线电机动子上行程没有影响。动子下行程开始时,游动凡尔不能及时打开,使卸能时间变长,卸能过程滞后,且游动凡尔接触到泵筒内液面时,会导致电流波动。图6为正常运行和供液不足示功图,由图6可知当机组正常运行时,横坐标x=852时开始卸能;当机组供液不足时,横坐标x=814时开始卸能,卸能时间增加了0.08s。电潜柱塞泵举升工艺常见的卡泵(D1)、固定凡尔漏失(D2)和供液不足(D3)3种典型故障室内模拟实验的准确率见表1。

a. 正常运行

b. 供液不足

表1 典型故障诊断准确率

4 现场应用

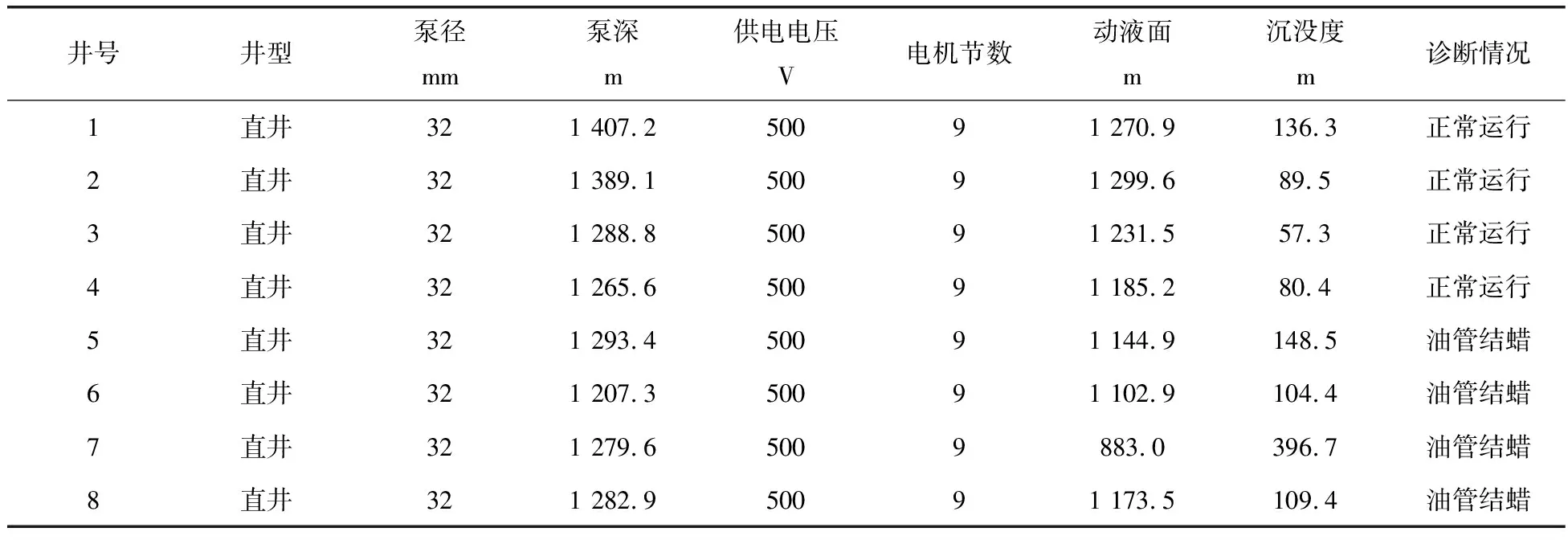

为了验证电潜柱塞泵故障诊断方法现场应用的实用性和准确性,针对油管结蜡故障进行故障检测和诊断,开展了现场测试,对某油田采油厂3个区块27口该工艺油井进行了诊断。测试过程中控制动子上频率、下频率、柱塞泵冲次一致,准确记录每一口井的详细井况及井号等现场实际情况。数据处理与分析过程中把同类型机组、井况接近的示功图进行比较分析,对油管结蜡故障开展合理的分析研究。

油管结蜡会缩小油流通道,增大油流阻力,严重时可将油管全部堵死,迫使油井停产。实际运行时,当油管内壁出现结蜡现象时,潜油直线电机动子在往复运行过程中,井液内析出堆积的蜡会使其增加一个全程的阻力,使电机动子载荷在整个过程中都超过了最大理论值,示功图表现出明显的“肥胖”特征,同时增加了下行程的振动载荷,如图7所示。

现场测试A区块电潜柱塞泵油井的井况和针对油管结蜡故障的诊断情况见表2。故障诊断方法现场应用效果较好,油管结蜡故障诊断准确率可达98%。

a. 油管结蜡

b. 正常运行

表2 某油田采油厂A区块现场诊断情况

5 结束语

提出一种基于间接示功图测量的电潜柱塞泵故障诊断方法,采用小波去噪的方法得到了清晰的实测示功图,便于对机组非正常工况特征的研究。针对机组典型故障的模拟实验和现场测试说明,间接测量法得到的电潜柱塞泵示功图,对其典型的供液不足和漏失故障特征主要体现在卸能线上;对卡泵和油管结蜡故障特征的体现比较明显,诊断准确率较高。实际应用效果表明了笔者方法的正确性和可行性,对这一新型工艺的规模应用和故障诊断方法的深入研究其有积极意义。