兰渝铁路两水隧道高地应力软岩大变形控制技术

2014-08-01赵福善

赵福善

(中铁十六局集团有限公司,天津 3 00162)

0 引言

随着我国铁路建设的不断发展,尤其是高速铁路和客运专线的大量修建,隧道建设规模和技术水平也踏上了新台阶。隧道位于山区且埋于地下,修建过程中不可避免地会遇到各种各样的复杂环境和不良地质,高地应力软弱围岩大变形就是其中之一。

对于软弱围岩大变形控制技术的研究已有不少,如:张祉道[1]总结分析了国内外软岩大变形的工程实例,提出了软岩大变形的定义及现场判定和预测方法,并给出了设计与施工建议。李国良等[2]结合乌鞘岭隧道地质特性及变形特征,研究了F7工程活动性断层变形控制及通过技术。赵旭峰等[3]分析了乌鞘岭隧道软弱围岩挤压性大变形的力学特性,探讨了大变形的力学机理及其影响因素,并给出了相应的控制措施。目前,国内外对于在不同地质条件下高地应力对隧道工程的影响特性尚难取得统一认识,尤其是针对软岩隧道高地应力的影响特性、支护变形控制、结构形式及施工方法上仍有待进一步研究。因此,本文依托兰渝铁路两水隧道工程,以现场测试和理论分析为手段,从围岩强度应力比、初始地应力场、支护抗力、开挖断面大小等方面,总结分析了软岩大变形的变形规律和控制技术,进一步优化和完善了软岩施工工法、支护时机和支护形式,提出了软岩大变形分级及其对应的支护参数,最终实现了两水隧道变形可控和安全顺利施工。

1 工程概况

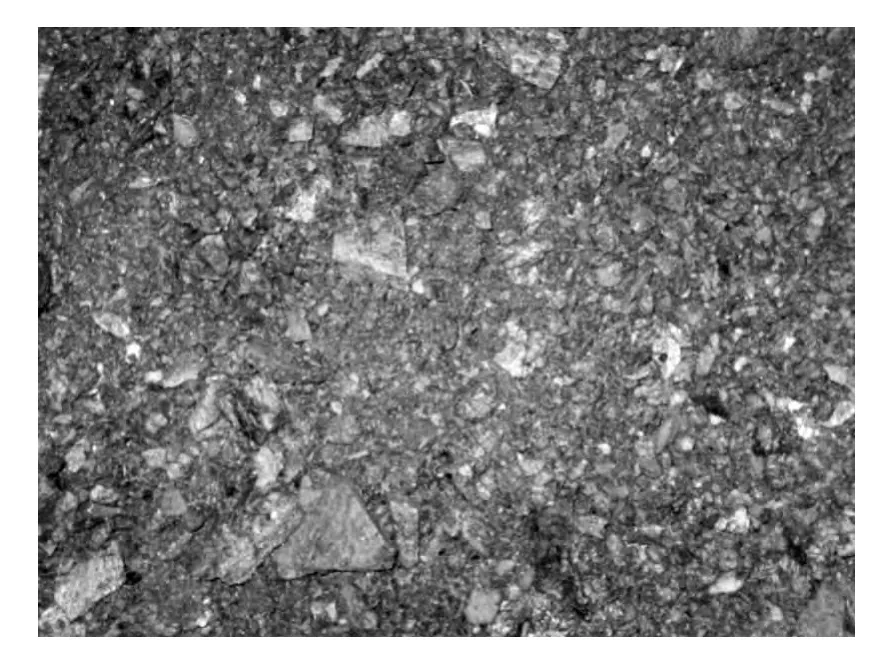

两水隧道位于甘肃省武都区白龙江中山区,设计为单洞双线隧道,全长4 922 m,隧道最大埋深约346 m,地质条件极为复杂,洞身岩层主要为志留系中千枚岩及炭质千枚岩(见图1),岩质较软,揉皱及构造节理发育,受构造影响严重,岩层产状多变,岩体破碎,呈块状、碎块状(见图2),完整性极差。其中炭质千枚岩地层长约3 662 m,占隧道全长的74%。

图1 两水隧道炭质千枚岩Fig.1 Carbonaceous phyllite of Liangshui tunnel

图2 两水隧道压碎岩Fig.2 Crushed rock of Liangshui tunnel

测试显示两水隧道以水平地应力为主,且地应力分布不均匀,围岩强度应力比仅为0.07,属极高地应力[4]。通过采用挤压潜能系数预测高地应力软岩挤压程度的方法[5],初步判定其为极高地应力条件下的中度-严重挤压性岩体。

受高地应力、地下水及地质构造等影响,施工过程中出现了挤压性大变形,洞身出现长段落的初期支护开裂和拆换现象,坍塌事故频出,严重影响施工安全及工期。

2 两水隧道软岩大变形及破坏特征

2.1 软岩大变形特征

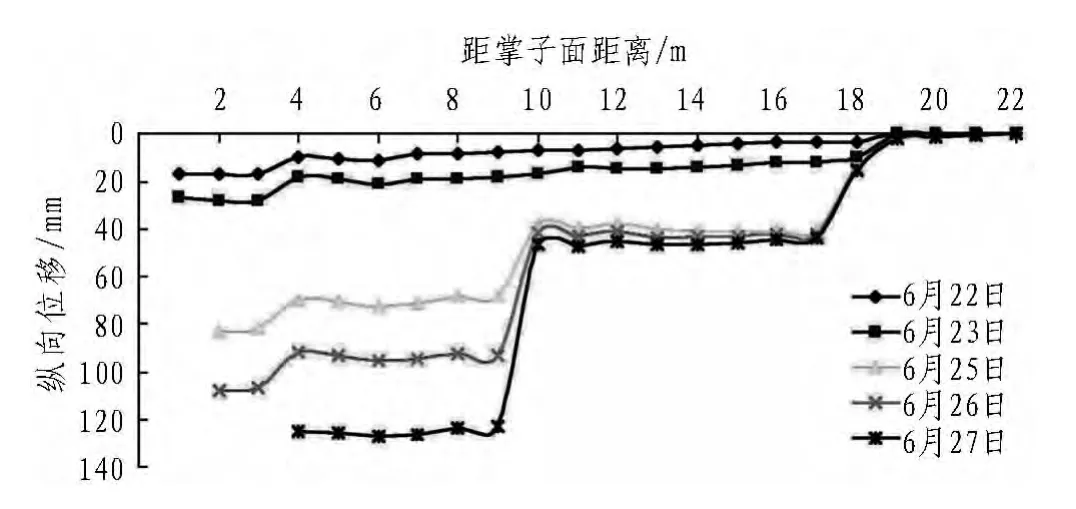

2.1.1 掌子面稳定性差、挤出位移大

隧道掌子面稳定性差,纵向挤出位移明显,开挖后6 d掌子面发生内部纵向位移127 mm,如图3所示。因仪器损坏无法继续测量,通过理论推算掌子面纵向挤出位移可达500~600 mm。掌子面开挖影响长度约为2.5D(洞径),影响范围大,变形难以控制,极易导致掌子面失稳滑坍。

图3 掌子面内部纵向位移量测结果Fig.3 Ⅰnternal longitudinal deformation of working face

2.1.2 总变形量大

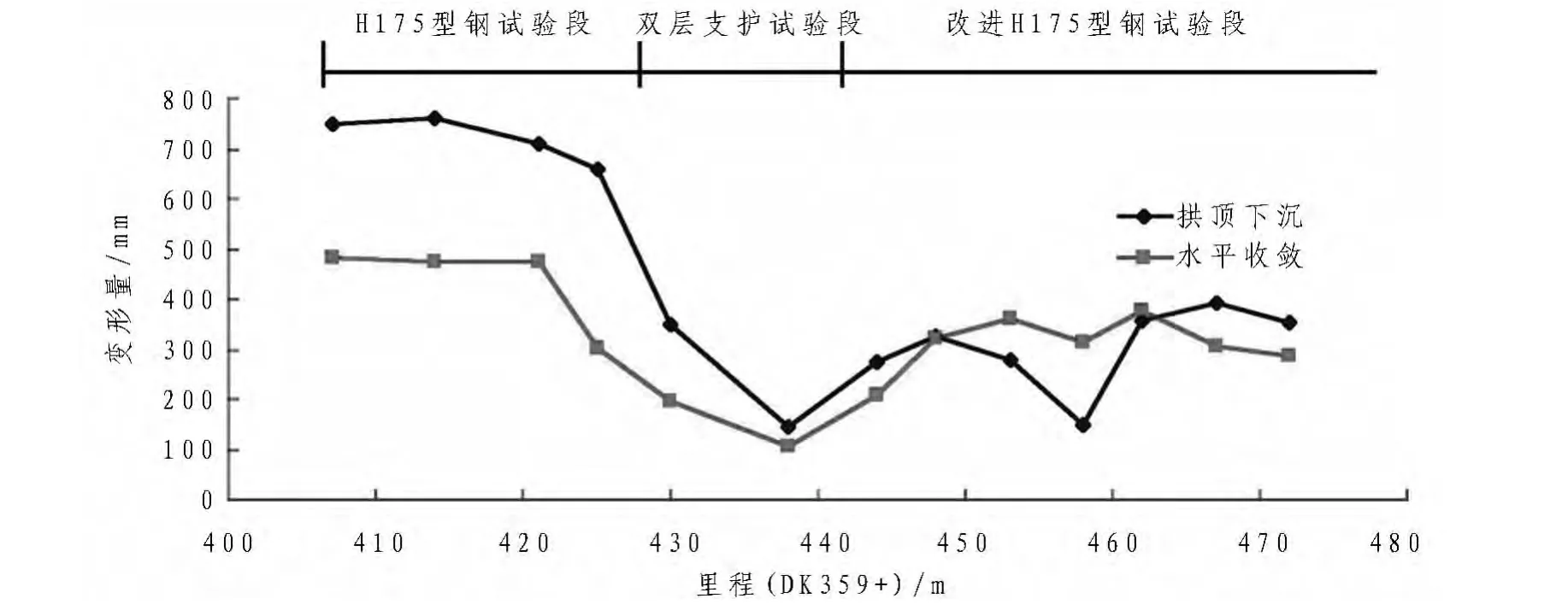

隧道开挖后,两水隧道呈显著的塑性变形,变形以拱顶下沉为主。实测数据(见图4)表明,一般段变形数值均可达数百毫米,拱顶下沉最大达761.9 mm,采用双层支护后变形仍无法控制,最大变形仍达300 mm左右。

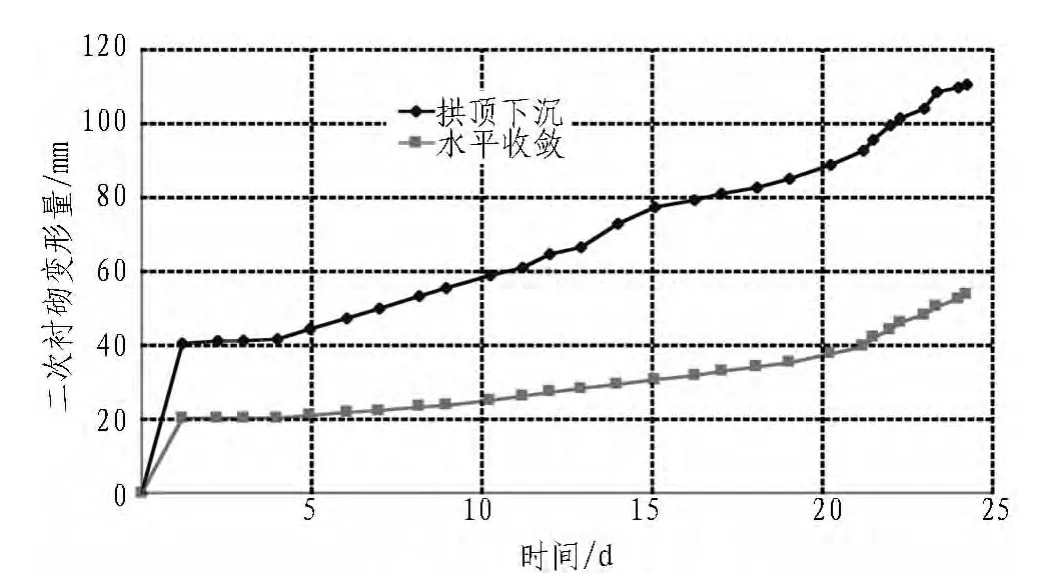

2.1.3 前期变形迅猛且变形速率高

两水隧道围岩具有岩性软、完整性及稳定性差的特点,开挖后,早期来压及前期变形快,变形速率非常高,初期变形速率达40 mm左右,变形在前20 d内呈直线变化,平均变形速率达20 mm/d,最大变形速率达107 mm/d,20 d后变形速率逐渐下降,但变形仍未稳定。拱顶下沉速率时间曲线如图5所示。

图5 拱顶下沉速率时间曲线Fig.5 Crown settlement rate of Liangshui tunnel Vs time

2.1.4 变形持续时间长

由于软岩具有低强度和强烈的流变性,隧道开挖后,围岩的应力重分布及软岩隧洞变形破坏持续时间长,且与施工的多次扰动密切相关。在初期线性变形后,变形并未稳定,甚至部分段落变形有加速现象,不收敛趋势明显。如两水隧道DK357+773.3段在施作二次衬砌后,隧道持续变形(见图6),并最终因变形过大导致二次衬砌裂损、钢筋扭曲外鼓,结构破坏。

图6 两水隧道DK357+773.3断面二次衬砌变形时间曲线Fig.6 Deformation of secondary lining at DK357+773.3 crosssection of Liangshui tunnel Vs time

2.1.5 变形具有明显的阶段性和空间分布的不均匀性

从隧道变形和破坏情况看,两水隧道在不同地段变形特征有所不同,在同一断面拱顶下沉大于水平收敛。从施工步骤看,变形具有明显的阶段性,一般上台阶开挖时,平均变形速率达40 mm/d,变形占总变形量的40%左右;中台阶开挖时,变形速率也约为40 mm/d,变形占总变形量的35%左右;下台阶和仰拱开挖时,变形速率约为20 mm/d。

2.2 变形破坏特征

2.2.1 支护破坏形式多样

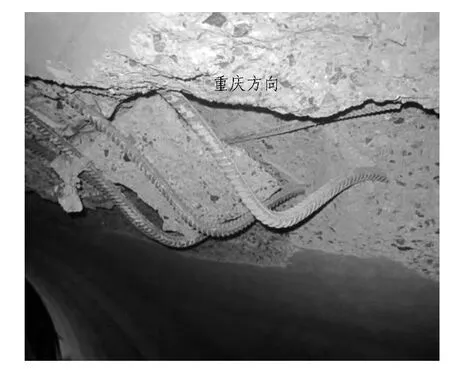

由于原始应力状态因方向而异,围岩也具有各向异性,初期支护受力不均匀,破坏形式呈多样性[6]。两水隧道变形和初期支护破坏表现为拱顶严重下沉,边墙内挤严重,喷混凝土长段落的开裂、压碎、剥落,钢拱架严重扭曲变形,个别地段钢架呈“麻花状”。斜井井身段变形破坏尤为严重,前后共4次拆换拱都未能有效控制变形。

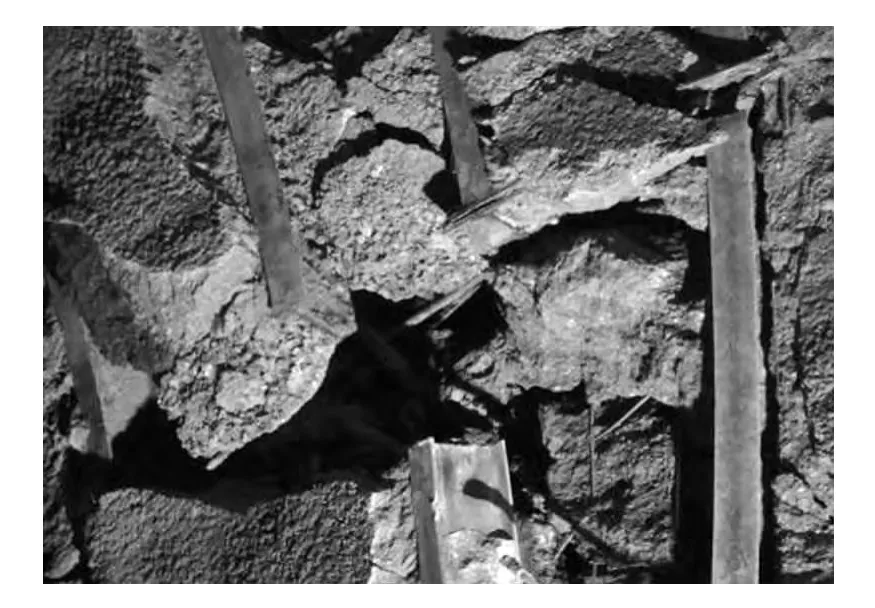

2.2.2 掌子面变形破坏

掌子面在隧道开挖前外鼓变形,挤出明显,封闭掌子面的喷混凝土多处开裂、剥落,个别地段掌子面附近钢架明显剪断,如图7所示。

图7 掌子面钢架剪断Fig.7 Damage of steel arch at working face

2.2.3 围岩变形破坏范围大

软岩隧道洞周塑性区较硬岩塑性区大,破坏范围也更大,洞周塑性区一般深度为6 m,若支护形式不合理或支护不及时,其破坏范围可能更大(甚至达到5倍洞径)。一般锚杆长度达不到原岩深度,锚杆支护基本没有效果或效果极差,往往是导致支护失效破坏的根本原因。

2.2.4 二次衬砌变形破坏

两水隧道衬砌破坏形式多样,存在斜向、环向和纵向裂缝,局部段落出现二次衬砌表面混凝土剥落、钢筋扭曲外鼓(见图8),二次衬砌裂缝的位置和形态因隧道区段而不同。如洞身DK357+766~+776段二次衬砌拱部出现纵向裂缝,混凝土保护层大面积剥落,二次衬砌钢筋扭曲、外鼓错断;DK359+317~+387段拱部衬砌良好,而左侧边墙距墙脚0~2 m处纵向开裂(宽度1~10 cm),如图9所示。

图8 衬砌钢筋扭曲外鼓Fig.8 Twist of steel bar of lining

图9 墙脚开裂Fig.9 Cracks on the side wall foot

3 两水隧道软岩大变形机理及变形规律分析

3.1 软岩隧道变形机理

高地应力和软弱围岩是两水隧道发生挤压性大变形的主要原因。兰渝铁路位于青藏高原隆升区边缘地带,地质环境极为复杂特殊,挤压构造作用强烈,尤其是现今青藏高原隆升及其向北东的持续扩展挤压作用,使得其地质构造极为复杂,地应力水平多为高-极高,隧道开挖揭示围岩具有显著的挤压特性。隧道开挖后,软岩原始平衡状态被打破,应力发生重分布,此时储存在围岩内部的地应力势必要释放,表现为挤压性大变形[7]。另外,由于两水隧道围岩为千枚岩及炭质千枚岩,围岩大体上为层状结构,节理裂隙发育,且层间存在软弱夹层,开挖卸载后,由于裂隙发育的不均匀造成局部应力集中,原本在高地应力和自重应力作用下闭合的节理张开、扩张,部分围岩切割为碎裂状(如图10(a)所示);同时受围岩压力及高地应力作用,围岩成压密状,由于隧道开挖后应力释放和重分布,导致原本压实闭合的结构面张开滑移,以及围岩岩体进一步碎裂,围岩即刻呈松散状(如图10(b)所示)。

3.2 变形破坏规律

圆形均质地层塑性区半径

由式(1)可知,软岩隧道的变形特性及稳定性(塑性区)取决于地应力、围岩的力学特性、开挖断面等,且与围岩的支护条件密切相关。

3.2.1 强度应力比

由式(1)可知,软岩隧道在开挖断面(洞径)一定时,洞壁位移随围岩强度应力比的减小而增大。当Rc/P0<0.5时,洞壁位移增长加速;而当 Rc/P0<0.2时,洞壁位移急骤增长,如图11所示。

图10 两水隧道2种变形机理Fig.10 Two types of deformation mechanisms of Liangshui tunnel

图11 相对位移与围岩强度应力比的关系Fig.11 Correlation between relative displacement and rock strength stress ratio(Rc/P0)

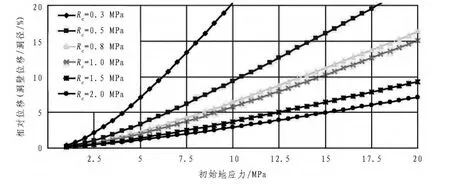

3.2.2 支护抗力(Pi)

由式(1)可知,隧道位移随支护抗力的增大而减小。当支护抗力在0~0.5 MPa变化时,隧道位移明显减小;而当支护抗力在0.5~1.0 MPa变化时,隧道位移减小缓慢,如图12所示。此时一味依赖提高支护刚度来减小隧道位移是不合理的。

3.2.3 初始地应力场

由式(1)可知,在围岩力学特性(强度应力比)一致时,初始应力与隧道位移呈线性变化。初始地应力越大,隧道位移越大,且随着围岩条件的不同而变化,强度越低的围岩,隧道位移增长越快。隧道相对位移与初始地应力的关系曲线如图13所示。

3.2.4 开挖断面

由式(1)可知,隧道位移与洞径成线性变化,随开挖断面的增大而增大,双线隧道位移远远大于单线隧道。其隧道位移与相应洞径成正比关系,见图14。

图12 两水隧道支护抗力与隧道位移的关系Fig.12 Correlation between crown settlement of Liangshui tunnel and support stress

图13 隧道相对位移与初始地应力的关系曲线Fig.13 Correlation between relative displacement and initial ground stress of Liangshui tunnel

图14 隧道绝对位移与洞径的关系曲线Fig.14 Correlation between absolute displacement and tunnel diameter

4 两水隧道变形控制技术研究

软岩隧道开挖后很容易产生大变形并迅速发展,如果施工方法和支护措施得当,变形就有可能得到控制。反之,即使支护封闭后,变形还会发展,导致支护发生破坏。因此,施工阶段大变形的发展规律和控制技术是软岩隧道施工的关键。

4.1 加大预留变形量

加大预留变形量能防止大变形后初期支护侵限,同时,较大的预留变形量能够使初期支护产生较大的位移,较大程度地释放地应力,减少作用在二次衬砌上的荷载,有利于隧道结构安全。但预留变形量控制不当,也会造成二次衬砌厚度不足,影响运营安全。两水隧道施工过程中,根据其变形情况和围岩分布情况,个别地段预留变形量调整为80 cm,很大程度减少了初期支护侵限,同时也有效地释放了围岩压力,减小了二次衬砌的压力,满足了现场施工要求。

4.2 优化工法

软岩隧道的变形与时间、工序密切相关,控制软岩大变形重点应突出“快”,即“快挖、快支、快封闭”。“快挖”要求缩短开挖周期,减少施工扰动;“快支护”要求开挖后及时封闭岩面,保护原岩,防止围岩暴露时间过长而恶化围岩条件;“快封闭”则要求支护结构在最短的时间发挥最有效的作用。监测表明,支护尽早成环可改善支护受力条件,有效抵抗围岩压力,极大地减缓围岩变形速率。

实践证明,软岩隧道最有效的工法是微台阶法,微台阶可缩短封闭时间,支护及早封闭成环。施工时核心土长约3 m,高约2.5 m。上、中、下台阶长分别保持在3~5 m,5 m和6~7 m,下台阶距离仰拱15 m,仰拱距掌子面距离不大于35 m。两水隧道现场变形监测数据表明,软岩隧道前9~15 d变形控制尤为重要,施工时建议下台阶接腿时间不超过9 d,仰拱封闭时间不超过15 d,必要时可设置临时仰拱或横撑以控制变形。

4.3 大刚度支护

针对两水隧道志留系千枚岩及炭质千枚岩地层高地应力大变形的特点,根据“加强初期支护强度及刚度,宁强勿弱,杜绝拆换”的原则进行施工。考虑到软岩隧道破坏范围较大,塑性区较深,采用加大型钢钢架(Ⅰ20b调整为 H175,纵向间距由0.6 m 调整为0.5 m)及喷30 cm厚C25混凝土的大刚度支护体系。根据两水隧道轴向水平挤压应力大于横向水平挤压应力的特征,施工时加强钢架纵向连接,结合两水隧道变形特点,拱部钢架间设置工16纵向连接钢架,确保钢架沿隧道纵向的整体性和刚度。

采用大刚度支护后,拱顶最大下沉412 mm,拱脚最大水平收敛383.6 mm,墙腰最大水平收敛187.2 mm,远小于一般段的变形,变形基本可控。施工中钢架整体支护效果明显要好于一般段,特别是水平方向无扭曲,无失稳,初期支护破坏和侵限、拆换现象明显减少。但在千枚岩强烈揉皱高地应力区,即使采用H175作为钢拱架,仍不足以抗衡围岩压力,仍存在局部扭曲等现象。

4.4 多重支护

根据两水隧道变形和地质情况,结合现场测试及支护参数,支护结构采用“多重支护”,即分层初期支护和分层二次衬砌等支护和衬砌形式[8]。施工时根据“边放边抗”的支护原则,适当加强第一次支护刚度,充分利用注浆小导管和长锚杆控制围岩大变形,选择合适时机及时施作二次支护。第一次支护容许围岩变形,但同时又能限制围岩过度变形,释放地应力;而设置二次支护后,围岩压力和支护抗力得到平衡,使隧道稳定,从而控制隧道发生大变形。

采用单层支护(H175型钢钢架,纵向间距0.5 m)方案时,隧道变形一般在600~700 mm,最大日变形速率为107 mm/d左右;根据“边放边抗”原则,采用双层初期支护方案(H175+Ⅰ18型钢钢架,纵向间距分别为0.5 m和1 m)分2次(喷C25混凝土厚28+20 cm)施作时,变形一般在150~350 mm,最大变形速率为25 mm/d,变形得到了有效控制。两水隧道双层支护试验段变形量测纵向分布曲线如图15所示。

4.5 适时施作二次衬砌

国内外软岩隧道实践表明,软弱围岩在高地应力影响下流变特性显著,变形大,持续时间长,且难以稳定,很难在短时间内达到规范要求的稳定值,特别是围岩强度应力比极低时,在施工后2~3年内,甚至5~6年才能最终稳定。若等围岩完全稳定,一是所需时间非常长,二是软岩若要达到平衡状态需将其储存在岩体内的能量以变形的形式释放,势必产生较大的位移,其将牵动深层围岩,过度松弛而引发洞周深处围岩闭合裂隙张开、松动,在地下水作用下,产生更大的围岩压力、发生更大的变形,导致原有初期支护结构破坏,形成拆换等恶性循环。故需适时施作二次衬砌,浇筑“刚强”结构,以抵抗余存的变形压力,维护隧道及围岩的整体稳定。因此适时施作二次衬砌是稳定变形经济、有效的方法[9]。

隧道二次衬砌施作时机应根据所测位移或回归分析所得最终位移量、位移速度及其变化趋势、隧道埋深、开挖断面大小、围岩等级、支护所受压力、应力及应变等进行综合分析判定,施工时根据两水隧道变形情况、支护受力状态及初期支护表面裂缝发展情况等综合考虑,结合专家意见,将两水隧道二次衬砌施作时机定为4 mm/d(平均值7 d),同时将二次衬砌结构进行适当加强。通过调整二次衬砌施作时机,基本杜绝了初期支护变形过大破坏、侵限拆换等问题,二次衬砌衬砌也无开裂破坏等现象,施工效果良好。

图15 两水隧道双层支护试验段变形量测纵向分布曲线Fig.15 Longitudinal distribution of deformation of testing section with double-layer support of Liangshui tunnel

4.6 动态管理与信息化施工

在施工影响下隧道都会产生一定的变形,大变形是相对正常变形而言的。施工中的变形不能一概而论,谈“变”色变,凡是变形都采用强支护等措施。两水隧道参照以往大变形隧道施工经验,根据现场施工和科研情况,在研究大变形的围岩特性、变形规律及机制的基础上,结合两水隧道的围岩特性、变形特征及地质条件,将大变形分为设计与施工2个阶段,并对大变形进行了分级(见表1),制定了相应的支护参数[10](见表2)。施工过程中加强对洞周位移、初期支护和二次衬砌进行测试与分析,同时加大地质超前预报,对未施工段地质情况做到胸中有数,因地制宜,及时调整,真正达到信息化施工、动态控制的目的。

表1 两水隧道大变形分级标准(适用于双线隧道)Table 1 Classification standard of serious deformation of Liangshui tunnel(applicable to double-track railway tunnels)

表2 两水隧道大变形分级支护参数表(适用于双线隧道)Table 2 Support parameters to cope with different grades of serious deformation in Liangshui tunnel(applicable to double-track railway tunnels)

5 结论与建议

随着我国铁路建设步伐的加快,将会遇到越来越多的高地应力软岩隧道,因此非常有必要对此开展深入研究。本文通过对高地应力条件下两水隧道变形特征、破坏特征、变形规律及变形控制技术进行系统地分析研究,得出以下结论并给出建议。

1)两水隧道洞身围岩为千枚岩及炭质千枚岩,属极软岩,受高地应力影响,施工时发生挤压性大变形,变形速率高、持续时间长、强烈且不均匀,围岩变形和隧道破坏严重。同时由于原始应力状态因方向而异,支护破坏形式呈多样性。

2)高地应力软岩隧道的变形特性及稳定性(塑性区)取决于地应力、围岩的力学特性、开挖断面大小等,且与围岩的支护条件密切相关。

3)高地应力软岩隧道施工时应根据变形及破坏情况,采用合理的预留变形量、加大支护刚度、多重支护等技术措施,优化施工工法,调整施工步距,坚持“快挖、快支、快封闭,二次衬砌实施紧跟”的原则,以便有效控制隧道变形。

4)施工时应结合现场变形及围岩情况对大变形进行分级动态管理,做到“岩变我变”动态施工,加强现场信息化监测,建议将大变形分为设计、施工2个阶段,对大变形进行分级并制定相应的支护参数,动态控制、信息化施工,有力保障高地应力软岩隧道顺利施工。

5)高地应力软岩隧道变形控制是世界性的难题,本工程虽然进行了有效的探索,但仍需对软岩大变形的机理、特征、预测及施工技术进行深入研究,以便形成软岩隧道勘察、设计、施工成套技术,以降低成本,减小施工风险。

[1]张祉道.关于挤压性围岩隧道大变形的探讨和研究[J].现代隧道技术,2003,40(2):5-12,40.(ZHANG Zhidao.Discussion and study on large deformation of tunnel in squeezing ground[J].Modern Tunnelling Technology,2003,40(2):5-12,40.(in Chinese))

[2]李国良,朱永全.乌鞘岭隧道高地应力软弱围岩大变形控制技术研究[J].铁道工程学报,2008,25(3):54-59.(LⅠGuoliang,ZHU Yongquan.Control technology for large deformation of highland stressed weak rock in Wushaoling tunnel[J].Journal of Railway Engineering Society,2008,25(3):54-59.(in Chinese))

[3]赵旭峰,王春苗.乌鞘岭隧道F7软弱断层大变形控制技术[J].施工技术,2006,35(2):62-64,79.(ZHAO Xufeng,WANG Chunmiao.Control technology of large deformation of Wushaoling tunnel F7 soft faultage[J].Construction Thchnology,2006,35(2):62-64,79.(in Chinese))

[4]中铁第一勘察设计院集团有限公司,兰州交通大学.兰渝铁路地应力测试及宏观拓展分析报告[R].西安:中铁第一勘察设计院集团有限公司,2011.

[5]李廷春.毛羽山隧道高地应力软岩大变形施工控制技术[J].现代隧道技术,2011,48(2):59-67.(LⅠTingchun.Large deformation control technology for Maoyushan tunnel in soft rock under high in-situ stresses[J].Modern Tunnelling Technology,2011,48(2):59-67.(in Chinese))

[6]刘志春,朱永全,李文江,等.挤压性围岩隧道大变形机理及分级标准研究[J].岩土工程学报.2008,30(5):690-697.(LⅠU Zhichun,ZHU Yongquan LⅠWenjiang,et al.Mechianiam and classification criterion for large deformation of squeezing ground tunnels[J].Chinese Journal of Geotechnical Engineering,2008,30(5):690-697.(in Chinese))

[7]姜云,李永林,李天斌,等.隧道工程围岩大变形类型与机制研究[J].地质灾害与环境保护,2004,15(4):46-51.(JⅠANG Yun,LⅠYonglin,LⅠTianbin,et al.Study of the classified system of types and mechanism of great distortion in tunnel and underground engineering[J].Journal of Geotechnical Hazards and Engineering Preservation,2004,15(4):46-51.(in Chinese))

[8]中铁第一勘察设计院集团有限公司,石家庄铁道大学.两水隧道炭质千枚岩支护结构及施工技术研究报告[R].西安:中铁第一勘察设计院集团有限公司,2011.

[9]刘高,张帆宇,李新召,等.木寨岭隧道大变形特征及机理分析[J].岩石力学与工程学报,2005(S2):5521-5526.(LⅠU Gao,ZHANG Fanyu,LⅠXinzhao,et al.Research on large deformation and its mechanism of Muzhailing tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2005(S2):5521-5526.(in Chinese)).

[10]中铁第一勘察设计院集团有限公司.新建铁路兰州至重庆线兰州至广元段特殊地质隧道变形控制技术专题研究报告[R].西安:中铁第一勘察设计院集团有限公司,2011.