金盐利用率提高之研究

2014-07-31张桂艳邸桂娟

张桂艳 王 刚 邸桂娟 刘 喆 韩 旭

(阿滨仪器(天津)有限公司,天津 300250)

(天津普林电路股份有限公司,天津 300250)

1 前言

在世界工业化过程中,虽然经济一度快速增长,但由于自然资源的过度开发与消耗,污染物质的大量排放,导致出现了全球性的资源短缺、环境污染和生态破坏等诸多问题。我国在发展的过程中也出现了环境污染等现象,坚持节约资源和保护环境业已成为我国的基本国策。

PCB的生产制程复杂,产品从设计制作到最终的成品入库,少则三四十道流程,多则达到七、八十道流程;所用材料类别至上千种之多。而这其中,资源投入最大的有两种:第一种是板材,占到整个PCB加工成本的30%~40%的水平;其次是贵金属—黄金(图1中“by production area”是按照使用这种表面处理的生产面积;另一种“by process cost” 则是将生产面积乘上单位面积成本,也就是使用这种表面处理的总费用,HASL仅包含flux与oil不含金属,而ENIG/ENEPIG则是不含“金盐”的费用;市场的趋势:ENIG/ENEPIG与HSAL持续减少,ImAg 持平,ImSn逐渐增加,而OSP增加最多。),占到整个PCB加工成本的20%以上;整个PCB产业,每年估计要消耗6000 kg~7000 kg的黄金,其中有10%~15%的黄金是因带出而白白顺着地沟流失掉了,还有10%~20%的黄金消耗到工艺设计边上等等;本文围绕如何合理消耗黄金来加以分析论述。

2 背景介绍

黄金主要以氰化亚金钾[KAu(CN)2]的形式用于PCB表面处理中的沉镍浸金(ENIG)及电镀镍金工艺(PNG);氰化亚金钾又称“金盐”,是电镀金的主盐,主要应用在电路板、连接线、引线框架等各类电子零件以及通讯、军事和科学仪器等镀金方面,也可作为装饰电镀。

PCB行业表面工艺,常见的是热风整平(有铅/无铅之分)、有机保护膜(OSP)、化学沉镍浸金、浸银和浸锡这五种(图1)。其它表面处理工艺是化学镍钯金和电镀镍金工艺。

正常情况下,电镀金焊接时存在变脆的问题;化学沉镍金工艺因为金很薄(0.05 mm ~ 0.1 mm)且均匀性好,变脆的现象很少发生;同时,沉镍金有较长的存储期,并在长期使用过程中保持良好的电性能,具有其它表面工艺所不具备的的对环境的忍耐性;其加工成本也是PCB表面处理工艺中最高的,其成本的组成是:药液部分占30%,金盐占到70%。

图1 PCB表面工艺分布比例

3 化学镍金反应原理

3.1 化学镍

主成分:

(1)硫酸镍——提供镍离子

(2)次磷酸二氢钠——还原剂,使镍离子还原为金属镍

(3)错合剂——形成镍错离子,防止氢氧化镍及亚磷酸镍生成,增加镀液的稳定性,缓冲pH值变动

(4)pH调整剂——维持适当pH

(5)安定剂——防止镍在胶体离子或其他微离子上还原

(6)添加剂——增加被镀物表面的负电位,使启镀容易及增加还原效率。

功能:(1)在活化后的铜面镀上一层Ni/P合金,作为阻绝金与铜之间迁移(Migration)或扩散(Diffusion)的障蔽层。

3.2 浸金

主成分:(1)氰化亚金钾KAu(CN)2,(2)有机酸,(3)螯合剂。

功能:(1)提供Au(CN)2—错离子来源,在镍面置换(离子化趋势Ni>Au)沉积出金属,(2)防止镍表面产生钝态并与溶出的Ni2+结合成错离子,(3)抑制金属污染物(减少游离态的Ni2+,Cu2+等)。

主反应:

4 浸金的收支平衡

生产线体,通常采用人工手动的方式进行金盐的添加:在产品从金槽药液中提起后,将金盐直接倒进药液中,因为80 ℃以上的工作温度足以使金盐快速溶解完全。实验室每天对金槽药液进行原子吸收分析,给出金盐添加量;金盐的添加量到底合理吗?金盐的投入和产出平衡吗?怀揣着这些疑问,我们进行了实际的生产过程测试。

分析、观察印制电路板在金槽的进出生产;总结出,金盐的消耗不外乎三个方面:(1)沉积到最终发货的客户图形上;(2)沉积到印制电路板的工艺设计板边上;(3)随印制电路板上残留的金槽药液被带出。实验测试如下:

建立起金盐的支出数据:

(1)建立起客户图形的金盐消耗:

(2)建立起非客户图形,即工艺设计边的金盐消耗:

我们是图形电镀,碱性蚀刻工艺,四个工艺边都有铜金属被沉积上镍金,宽度都是10 mm;消耗金盐:

(3)建立起板子从金槽带出的金盐消耗:

为尽可能模拟出生产时,板子上实际带出的金槽药液情况;我们选取已经沉完镍金,下线报废的板子;并在金槽不生产时,药液温度在50 ℃以下;目的是减少板子继续被沉积上金,也为了减少板子对金槽药液的污染。测试过程如下:

①清洗烘干测试板,称重为W1。

②干燥的篮筐,称重为W2。

③包裹测试板和篮筐用塑料袋重量,称重为W3。

④上板到篮筐内,在水洗槽润湿后,吊起到金槽降落1 min后提起,静置滴水30 s后,用塑料袋将整个篮筐及篮筐内的板子包裹严实,取下称重为W4。

⑤ 测量当时条件下,金槽药液密度为ρ。

⑥ 测量当时条件下,金槽药液中的金浓度C。

⑦ 计算出,篮筐内测试板的坯板面积S。

从而计算出单平米坯板所带出的金盐量:

小结:统计上一日添加金盐后,到当日添加金盐前,所加工的产品及产量M;根据上述公式计算得出这一时间段金盐的支出量:(X+Y+Z×M)克。

建立起金盐的投入数据:

(1)统计线体每天实际金盐的添加量M1。

固定化验室每天早晨8点30分取样化验金浓度,无论生产与否。

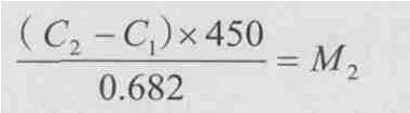

(2)统计线体金槽内每天金盐的落差量M2。

小结:

统计上一日金盐的实际添加量,再加上当日金槽内的浓度差所投入的金盐量,即是这个时间段内金盐的投入总量:(M1+M2)克。

这样,用生产线体加工产品支出的金盐量,减去线体实际添加的金盐量,根据这个差值来判定我们的金盐支出与投入是否平衡;详见表1的测试数据。

得出的结论是:

(1)客户图形上沉积消耗的金盐所占比例为71.31%。

(2)板边图形上沉积消耗的金盐所占比例为18.10%。

(3)篮筐与板子带出消耗的金盐所占比例为10.58%。

5 金盐利用率的提高

搞清楚了金盐的收支平衡关系,为我们提高金盐的利用率打下了良好的基础。

5.1 降低客户图形的金盐消耗

因为客户的图形面积减少不了,所以需要从沉积到客户图形上的金厚度方面来着手。行业上通常执行0.05 mm ~ 0.1 mm的金厚度标准。生产中,如何将金厚度控制在接近客户下限值要求,而又不超出控制范围呢?首先,我们用mintab分析现有Y水平(Y定义为沉镍金的金厚度,且Y≥0.05mm。)(图2数据源是2013.01~2013.05)

表1 沉镍金工序金盐收支平衡表

图2 金厚度分布

数据分析:现有Y水平(沉金厚度)为0.0616 mm,已低于0.075 mm的中线值,且距离0.05 mm的下限值较近;在每天人工手动添加金盐的方式下,对于连续生产的线体,通过金浓度、温度的调整来降低金厚度,便存在低下限的隐患;这相对于质量来说就得不偿失了。若误差max(10%,0.015 mm),这样的精度来调整,难度不小;为保证线体的稳定生产,我们快速将工作重点转移到非客户的金盐消耗方面。

5.2 降低工艺边的金盐消耗

我公司采用的是图形电镀工艺,碱蚀后在坯板的四边上各留有10 mm宽的铜边;这10 mm宽的铜是裸露着转到下道工序——沉镍金,这部分必然被沉积上镍金而增加金盐的消耗;如何来解决这一问题呢?当然,如果采取负相酸性蚀刻工艺,坯板四边肯定是没有铜的残留了,但我公司酸蚀设备产能不足,只有内层产品才能走酸蚀;所以这条路行不通。

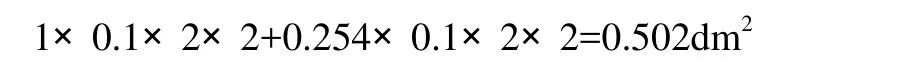

通过对生产加工流程和加工能力的仔细分析,我们大胆提出改进方案:将10 mm的坯板四边用铣床铣掉的方法,但会保留字符V槽铣床的定位孔以及热风挂具孔等下游工序需要的工艺孔(图3);举例:对于一块610 mm×457 mm(24″×18″)的板子。

更改前,坯板四边的裸铜面积:

更改后,坯板四边的裸铜面积:

改进后工艺边的裸铜面积下降88.2%;经过样品、小批量、批量的跟踪生产,此设计方案在没有影响字符、V槽、铣床正常生产操作的前提下,加工产品质量没有降低的前提下,达到了节约沉镍药液和金盐,节约热风整平锡条的效果。

图3 坯板四边改进(A处是下沉定位孔,B处是定位孔,C、D两处是保留的金相测试孔)

5.3 降低板材和篮筐带出的金盐消耗

我公司是垂直挂蓝沉镍金线体,要降低金盐带出:需要(1)减少篮筐的表面积;(2)减少坯板有效面积;(3)延长篮筐从金槽出来后的滴水时间。

现实是:篮筐是用耐酸碱、耐高温的绿胶包裹,板间使用聚四氟绳隔离;坯板尺寸也是由工程设计到最好的拼板利用率;沉金后的滴水时间也已经是30 s了。所以降低带出的空间已经很小。41.92 ml/m2的带出量已经控制到行业标准[(50~100)ml/m2]的下限值了,是比较合理的了。下面的工作,就是我们如何把这个合理的带出量尽可能的收回来了。为此,我们调研了贵金属回收行业。

目前,市场上有两种金回收技术:(1)离子树脂交换吸附的回收技术;(2)直流电解的回收技术。两种技术的优劣对比见表2。

表2

综合考虑后,我们选取了电解+树脂吸附的方式,这样的工艺设计更全面,更合理;在金槽后的回收槽安装在线电解装置,在回收槽后的水洗槽安装在线树脂吸附装置(图4、图5)。

图4 金回收槽安装在线回收装置

图5 在线回收装置实物图

我们将电解出来的金子进行测试,金纯度达到99%以上。

对回收槽安装电解装置前后金浓度的测试,可以看到:安装后的回收槽金浓度由原来的(0.2~0.3)g/L的水平,降低并保持在0.05 g/L的水平,即回收槽内保持在17 g金的水平;我们也统计了带出的回收情况:自2013-05-28至2013-09-23,生产线回收电解金1873.3 g,折合成金盐量为2750.8 g,期间添加金盐量为18950 g;回收的金盐量占到添加量的14.52%,这也证明了在上述浸金的收支平衡部分称重测量的10%的带出损失数据的准确性与合理性。

在线电解回收装置,在使用中也总结出三点注意事项:

因紧邻85 ℃的沉金槽,回收槽的温度基本上在35 ℃ ~ 45 ℃范围,非常容易长菌;所以,建议每月将回收槽药液导入到离线的树脂处理系统中,并对回收槽进行彻底清洗换水,以免菌类的生长影响正常的电解;在测算回收槽内金含量达到10 g的水平时再继续电解,以免击糊阴极钛网。

离线树脂吸附金系统,对于0.1 g/L的回收金液,一般48 h就吸附干净了;若长时间吸附会发现沉金药液变成紫色的,这是因为药液中含有镍离子的体现。

建议测算电解金量达到1 kg以上就可以更换新的钛网了,因为钛网上的网眼也是用来药液流通的,若电解时间太长,网眼都会密封了,会降低电解回收效率。

6 金盐利用率提高的进一步研究

在完成“5.2降低工艺边的金盐消耗”和“5.3降低板材和篮筐带出的金盐消耗”这两项工作后,我们又将工作中心转移到“5.1降低客户图形的金盐消耗”中来。

针对0.0616 mm的现有Y水平(沉金厚度),只有通过使组间散布降到最低,使整体散布与组内散布尽量保持一致,再将中心值向左偏移。为了达到样本均值为0.055 mm的目标,假设消除组间散布,即组间的标准差为0,则整体的标准差与组内标准差相同,均为0.00327。

查找潜在因子见图6因果图。

(1)CNX区分—C(Constant)(表3)。

(2) CNX区分—N(Noise)(表4)。

(3)CNX区分—X(Variable)(表5)。

图6 影响沉金厚度因果图

表3

表4

表5

(4)对C因子的Quick-win。对线体操作人员、金厚测量人员进行相关培训,规范操作动作,正确选择测量程序及保证输入无误等,将人为因素对于沉镍金金厚的影响降到最低。

(5)对X因子的分析。制作实验板(图7),设计无导线大中小盘和有导线大中小盘,在每天0:00、8:00、16:00进行沉镍金,并在相同时间测量金槽药液的金含量和pH值,分析其中的关系。

图7 实验板

通过测量实验板的厚度(测上中下、左中右共9个位置,每个位置测有导线大中小盘和无导线大中小盘6个点,每板测54个点);使用minitab软件分析金厚度与大小盘以及与位置的关系。P值结果如表6所示。

表6

由minitab分析结果可知,金盘厚度与大小盘及有无导线无关,与位置有较大相关性。

沉金槽在槽体底部安装有分流板,并有循环流量控制。金槽循环量控制在30 L/min,达4TO/H。

(6)对X因子的分析。加入时间别的分析结果,即加入金浓度、pH分析相关性。由结果可见(图8),当加入时间别的因素时,位置别的相关系数变化为0.089(较此前变大),说明对于金厚度的影响,既有位置影响,又有时间影响(金浓度的影响),并且时间别要大于位置别的影响。

图8 加入金浓度相关性

(7)整理核心因子。通过minitab分析可知,对于金厚度的影响,主要因素有两点。

①时间影响。主要体现在不同时间的金浓度的变化。

②位置影响。主要体现在金槽中不同位置金浓度不同。

可见保证不同时间、金槽中不同位置金浓度的稳定成为降低金厚度散布的关键;配制金盐自动添加设备,使金盐的浓度保持最小的波动,使不同生产板之间的金厚度差别最小,即组间散布达到最小。

针对金盐自动添加设备,我们也进行了一定的市场调研,大部分PCB企业是没有安装的;主要是基于安全因素考虑,以及过程存在结晶等可操作性问题。和设备、药液供应商进行沟通,给出的结论是:不会提高金盐的利用率;对此,我持怀疑态度,并将其列为下一步重点推动的工作。

7 结语

通过PCB工艺边的设计改进,通过在线/离线回收装置的配备;我们很好地提高了金盐利用率,金盐的投入量减少了20%;这是勇于创新的结果。创新在为企业创造价值的同时,也更好的实现了资源的循环再利用和可持续发展;使我们生活的天空更蓝,水更清,地更绿。

[1]Gold as gold. Eric Stafstrom, PC Fabrication Asid.1997, 5,6.

[2]国家机械工业委员会统编. 高级电镀工艺学[M].机械工业出版社, 1988.

[3]上村化学(上海)有限公司. 化学镍金资料.

[4]天津大学无机化学研究室. 无机化学(下册)[M].高等教育出版社, 1992:2

[5]印制电路板专业委员会等. 印制电路工艺[M]. 2000.

[6]曾庆洲. 电解法生产氰化亚金钾中提高黄金电解率的控制措施[J]. 中国高新技术企业, 1994,13.