船舶条型板材零件加工流程优化

2014-07-31徐少柯郑振豪卢永然

徐少柯,郑振豪,卢永然

(1.南通中远川崎船舶工程有限公司,江苏 南通 226000;2.青岛远洋船员职业学院船舶与海洋工程系,山东 青岛 266071)

船舶条型板材零件加工流程优化

徐少柯1,郑振豪2,卢永然2

(1.南通中远川崎船舶工程有限公司,江苏 南通 226000;2.青岛远洋船员职业学院船舶与海洋工程系,山东 青岛 266071)

针对板材零件数量多、用量大,加工错误率高等现象,结合南通中远川崎船舶工程有限公司条形板材的生产情况,对板材零件生产方式进行优化,改变目前板材零件的人员密集作业生产模式。通过改进生产流程减少了人为错误,提高了产品质量和生产效率。

条型板材;生产流程;工时;错误率

1 板材零件加工现状

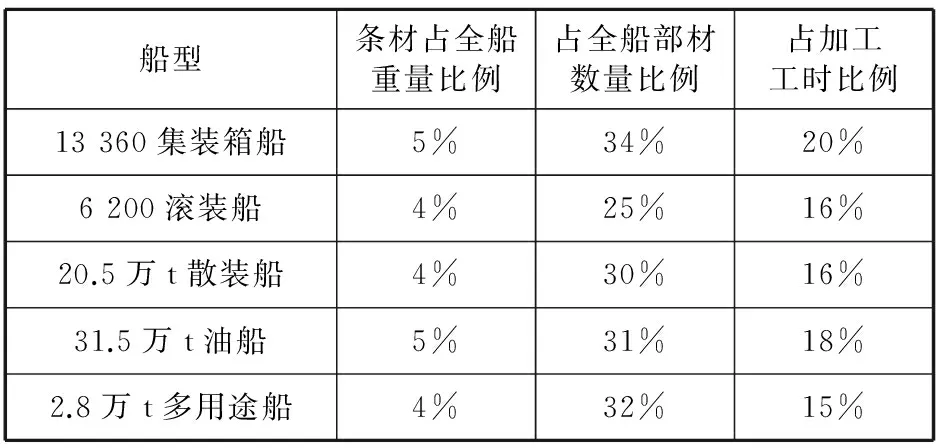

造船生产环节中将钢材加工成部件包括数控加工不规则板材、宽度规则的条型板材零件加工(简称“条材”)、余料二次加工利用、组装为型钢、组合T型材等,其中条材的加工是切割、装配施工中非常重要的组成部分。根据20.5万t散货船、6 200滚装船、13 360 TEU集装箱船、31.5万t油船、2.8万t多用途船等情况统计,尽管条材重量只占整船钢材重量不到5%,但条材装配成的部件却平均占到整船部件数量的30%。表1为上述5条船条材和条件所装配成的部件在全船中的比例和工时比例。

表1 条材使用情况

目前,国外船厂很多已利用自动化设备生产条材,而国内主要大型船舶制造企业,条材的生产模式还仍然为人员密集作业,生产质量较差,效率水平较低。从目前的管理水平看,在人工作业的模式下,国内船舶企业条材的生产水平如果要有突破性的提高,必须充分运用精益管理的理念,改变传统的手工作业,使用先进的自动作业。

2 情况分析

2.1 NACKS条材传统作业流程和不足

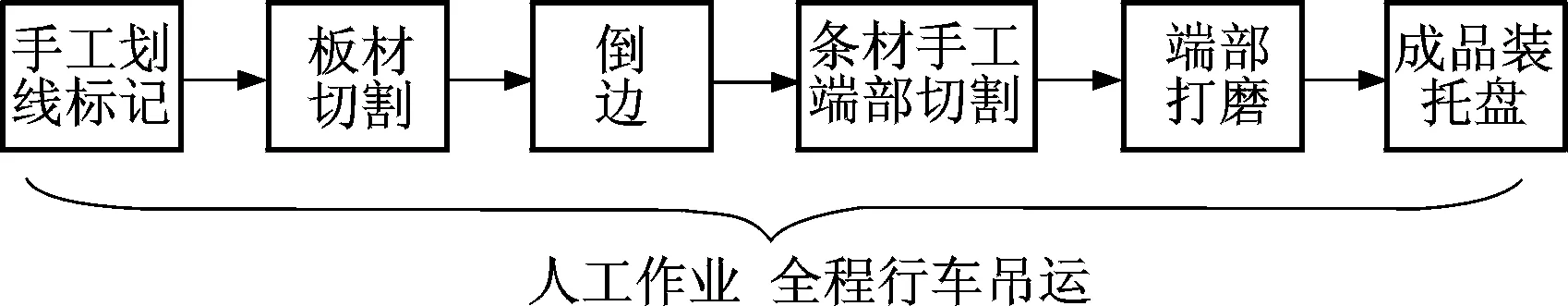

对比日本川崎重工集团的条材加工情况,南通中远川崎有限公司(NACKS)条材生产质量和效率还处于劣势,其主要原因是设备相对落后。2013年度前十个月统计数据显示,条材的平均误操作率为5‰,造成的条材返工和待料工时损失约1 353 h。只有在优化生产模式,降低条材的误操作率,提高作业效率的前提下,才能实现提高生产效率,降低管理成本的目的。NACKS现有条材生产流程见图1。

图1 现行条材加工流程

当前生产流程主要有如下问题容易出现误操作和延误。

(1)手工划线。一般以整块板为单位,先划线后标记。该阶段操作容易出现削斜末端不对称,需要重新划线,造成后道工序等料待工。

(2)切割。一般使用数控火焰切割,操作中使用水跟踪冷却以控制变形。

(3)表面加工。主要是表面的除渣、毛刺和塌边较多。

(4)手工端部切割。一般使用半自动切割机,易造成对线错误,使材料报废。

(5)端部打磨。一般是切割作业者对自己加工的割缝进行打磨,容易遗漏。

(6)整理装盘。切割作业者完成端部切割和打磨后,联系行车将零件吊入零件托盘。

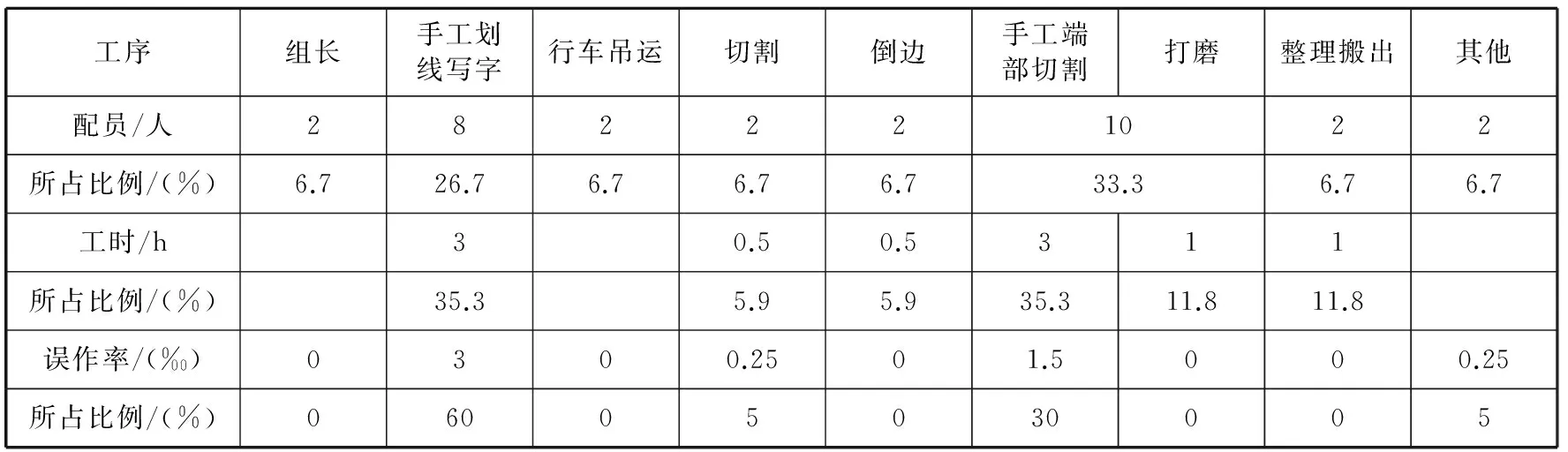

以上操作除手工划线外,都有行车予以配合作业,其总体统计信息见表2。表2中,配员为2班人员,工时统计中组长、吊运及其他次要项目工时都已分摊到各主要工序中。

表2 生产信息统计表

2.2 形成原因及对策

NACKS目前条材生产已形成相对较成熟的作业方法和机制,改善难度大,尤其是将最主要的2个作业人员密集的工序的误作率大幅下降,难度更大。

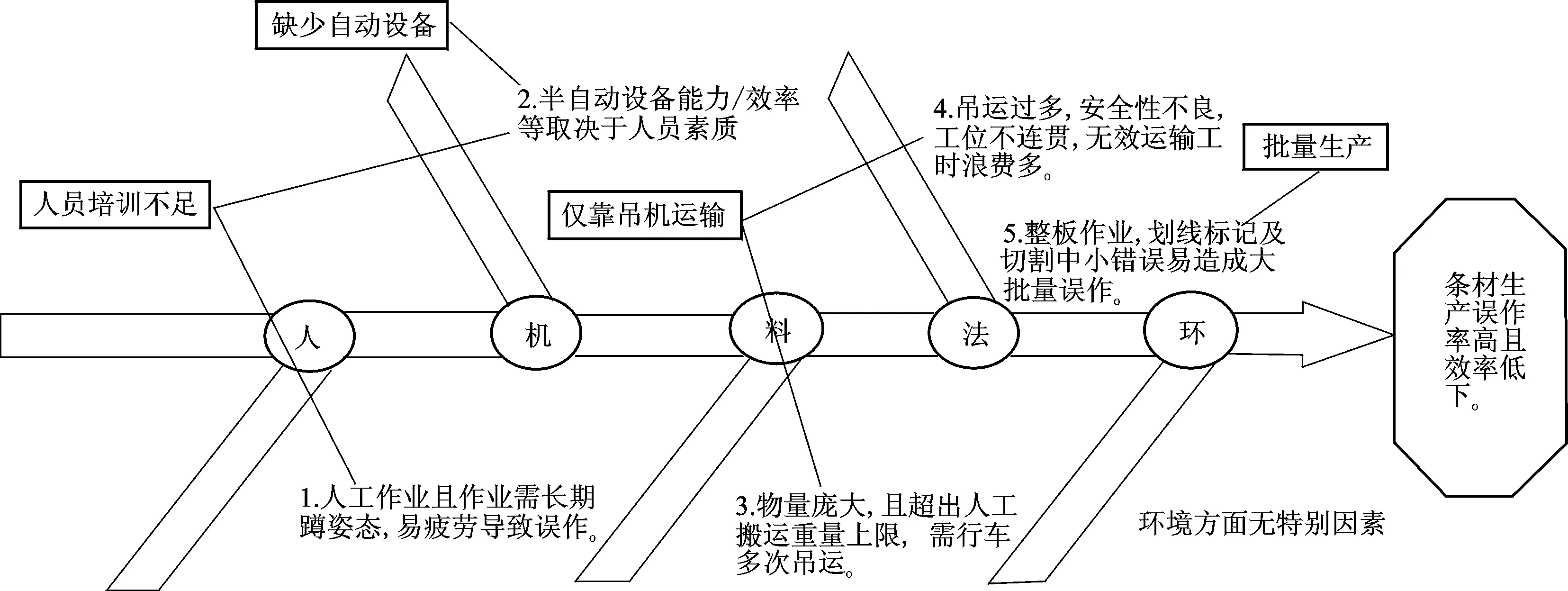

针对条材生产,使用鱼骨法,分“人”、“机”、“料”、“法”、“环”五个方面进行分析,如图2所示。通过图2可初步发现,目前条材是以整板为单位加工,存在小错误造成大量误作的隐患。物料全程依靠行车吊运,安全性、效率都不理想。另外,由于缺少自动化设备,大量的人工作业,易疲劳,易误操作,加上作业姿态不良,使划线与端部切割打磨两部分人员的配员和误操作率都明显高于其他工位。

图2 鱼骨分析法条材加工流程

从上图可看出,要降低误操作率提高生产效率,最佳方案是将其中高误作率的2个工序的误作率(3‰和1.5‰)以合适的措施降到普通水平(0.25‰),并将效率达到与日本川崎重工集团相同的水平。因此,改善的最佳目标是将条材的误作率降低至1‰,每块零件生产时间缩短2.8 h。

3 解决方案

3.1 典型问题解决思路

3.1.1 施工人员较多

当前利用数控设备代替人工进行作业是一大趋势,通过广泛的调研和国内外船厂学习交流以及机器人与加工设备整合厂商包括小池酸素、大新技研等厂家沟通后,了解到当前技术条件下,使用机器人代替人工进行切割、划线、印字技术已相对成熟。同时,对比使用数控小型切割机加工条材,机器人加工除了设备熟悉程度略低外,可有效解决切割区无法封闭、占用面积大、价格相对较高的问题。

3.1.2 吊运过多

目前材料运输主要分3种,包括:行车吊运、车辆运输、辊道等地面传输线输送。地面传输虽然自动化程度较高,但灵活度不够。机器人相对固定的作业模式不仅能解决地面传输线灵活性方面的缺点,还能有效减少配员。

3.1.3 批量生产

条材加工的过程中材料分成整板、板条、部材3种状态。现状中划线写字、切割的作业都是在整板阶段批量进行的,作业中一些偶然性错误容易发生持续的影响,造成批量的误作。板条具有尺寸规则、大小适中易传输等特点,可采取单件流转优化加工流程。

3.2 改进生产流程

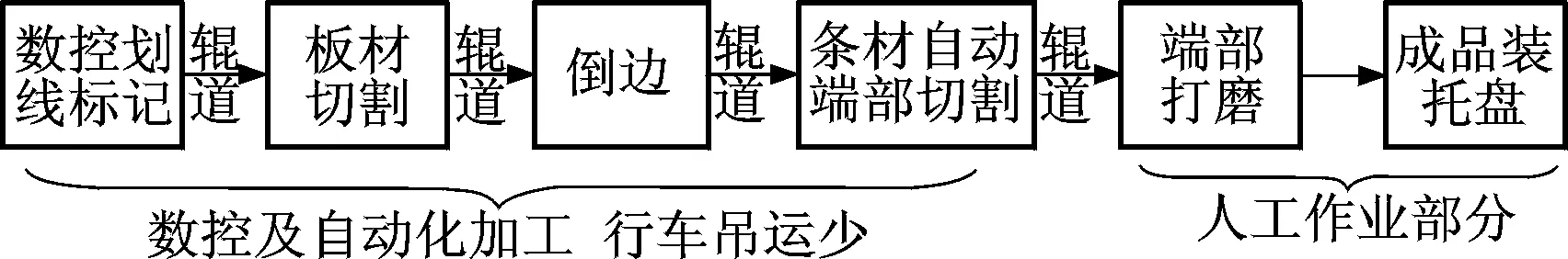

综合上述3点思路,采用机器人代替人工进行条材划线、写字、端部切割;使用地面传输线的方式进行各工位间物料传送和以板条为单位进行单件流转加工,则新的加工流程如图3所示。考虑到上述加工流程比较清晰,工位分工明确,且物料存在一定规律,流转相对便利,可采用自动生产线的方式将整个流程串连起来进行改善。

图3 改造后的条材加工流程

(1)板材切割与后面的条材加工工序联接,将现有的固定式胎架改造成滚运式胎架,从而只需进料时使用行车调运,后续作业就无需行车配合。同时,采用滚动胎架可为板材切割作业划定固定的进料区、切割区,形成流水线模式。

(2)边缘加工主要条材自由边进行R形自动滚压,同时为了保证表面质量,增加了自动除渣机构。

(3)划线、印字及切割的作业从流程上考虑,为了不形成瓶颈,生产线上划线、印字使用1台机器人,端部切割使用1台机器人,共设置2条生产线。

(4)端部打磨及搬出作业由于目前还没有特别合适的自动化手段,且作业相对较简单,对人员素质无特别要求。依然采用手工的方式,布置在生产线的末端,集中人员进行作业。

3.3 改进后的优点

改进后的作业流程将误作率最高的划线写字与端部切割部分全部由自动化设备代替,而安全性较差的行车吊运部分改为由地面传输线代替,同时形成了以板条为单位的单件流转,对生产质量带来了4个方面的提升:

(1)减少了人为错误,保证了产品质量的稳定。

(2)提高了生产效率,减少了作业人员的配备。

(3)提高了生产任务完成的质量,保证了分段的完整性。

(4)在现场实现了精益管理的理念。

与日本川崎重工集团相比,印字和切割由于使用了2条流水线,在生产负荷增大时,不会因为机器人工位形成瓶颈。同时,流水线自由边处理的质量高,可以充分应对PSPC实施后的涂装要求。另外,生产流水线上的粉尘、烟尘都进行了充分处理,有利于保护施工人员健康。

4 结语

在改进生产流程后,成功将条材生产误作率由5‰降至1‰,大幅提高了条材加工质量的稳定性,避免了手工作业误作;同时大大提高了生产效率,原手工作业平均0.89块板/(人·天),现自动作业平均2.3块板/(人·天),在今后生产中可减少配员15人。在达到切割精度要求的前提下,实行了精益管理,推行了后道需求拉动式及单件流转式的生产模式。

[1] 金朝光,林焰,纪卓尚.船舶建造的现代工程分解结构[J].中国造船,2002,43(1):45-47.

[2] 曹训.船舶建造中场地资源的建模及其配置优化方法与工具[D]. 哈尔滨:哈尔滨工业大学,2011.

[3] 陈宏宇.船舶建造计划制定方法研究[D].大连:大连海事大学,2010.

[4] 曲浩.船舶建造设计计划及生产计划综合管理研究[D].镇江:江苏科技大学,2010.

2013-11-29

徐少柯(1985-),男,工程师,从事船舶先进制造技术;郑振豪(1985-),男,讲师,从事船舶先进制造技术;卢永然(1972-),男,讲师,从事船舶先进制造技术。

U671.2

B