邕江特大桥22#承台混凝土温控与防裂施工技术

2014-07-27王权国

王权国

(南宁铁路局南宁铁路枢纽工程建设指挥部,工程师,广西 南宁 530001)

大体积混凝土的温度裂缝较为常见,对结构的耐久性极为不利。混凝土水化热与约束,由温度的不同导致混凝土内外变形不统一,中心混凝土与边缘混凝土变形不一致,因而产生温度应力,从而容易引起混凝土开裂。因此,在大体积混凝施工中,要加强做好温度控制和减少温度应力的各项措施,以防止大体积混凝土开裂,从而确保大体积混凝土施工质量。

1 项目概况

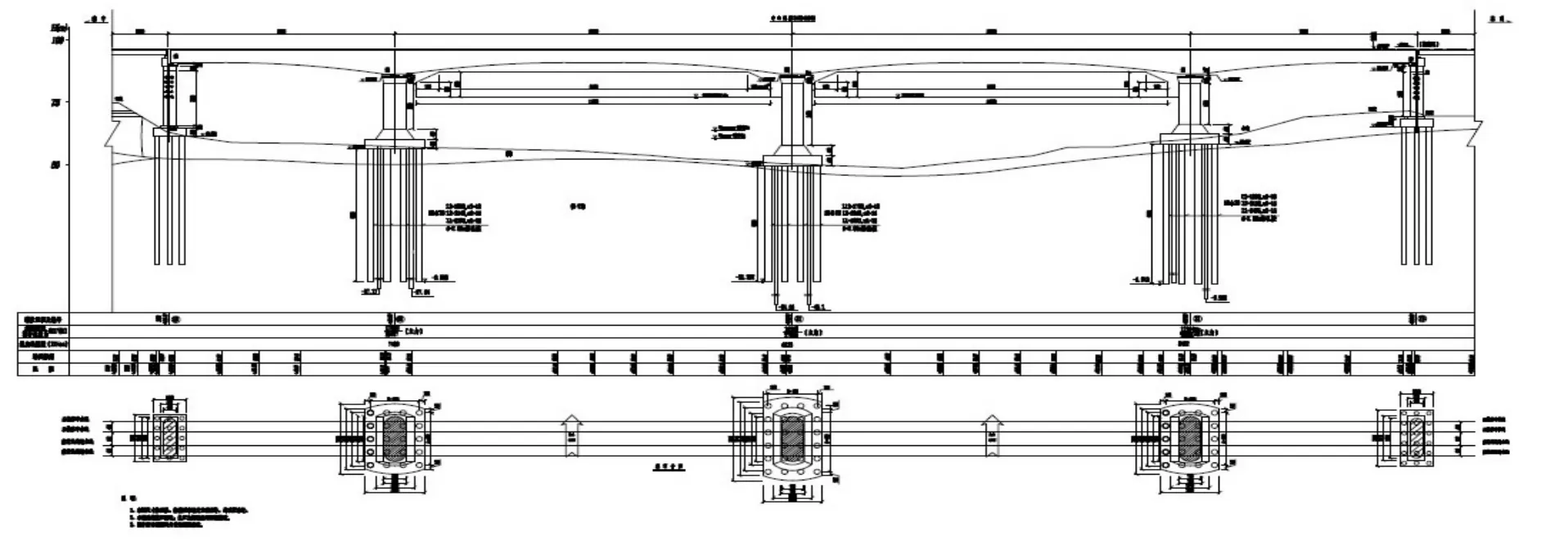

图1 南宁邕江四线特大桥跨江部分桥型布置图

新南宁邕江四线特大桥全长为1 723.68 m,桥梁里程范围为D1 k2+765.408~D1 k4+489.088。连续梁共四联,依次为跨江北大道(36+64+36)m连续梁、跨邕江(72+2×128+72)m连续梁、跨江南大道(52+88+52)m连续梁、跨五一路(36+64+36)m连续梁,其余为简支梁墩,跨邕江连续梁最大承台尺寸为33.45 m×18.95 m×4 m,墩身均为实体墩。其中20#、21#、22#墩位于邕江航道中,承台为圆端形,本次以跨邕江连续梁22#承台(以下简称“22#承台”)为温控防裂技术研究对象,22#承台尺寸为28.2 m×18.95 m×4 m,设计混凝土方量为2038 m3,混凝土等级为C35高性能耐久性混凝土。跨江部分桥型布置见图1。

2 温控与防裂技术施工

为确保大体积混凝土施工质量,防止22#承台大体积混凝土开裂,加强做好温度控制,减少温度应力,在22#承台大体积混凝土施工中,针对温控与防裂,主要做了以下7个方面的工作。

2.1 降低浇筑温度 22#承台浇筑时混凝土入模温度均不超过30℃,要保证这一标准就要降低混凝土的最高温度和温差,其比较直接的措施是降低浇筑温度。本工程混凝土在搅拌站集中拌制,采取措施:一是降低原材料温度,如骨料入机前经过洗石机清洗,既确保骨料含泥量等符合要求,还可降低骨料入机温度;二是做好水泥散热、骨料浇水冷却和预冷;三是采用冷却拌和水与加冰拌和;四是浇筑前预冷混凝土;五是减少运输途中的热量倒灌,包括减小运输距离,采用特制的保温罐车,用保温材料包裹混凝土泵送管道等;六是存放时采用轻钢骨架设置遮阳棚,并增大堆体表面积,加速其散热。

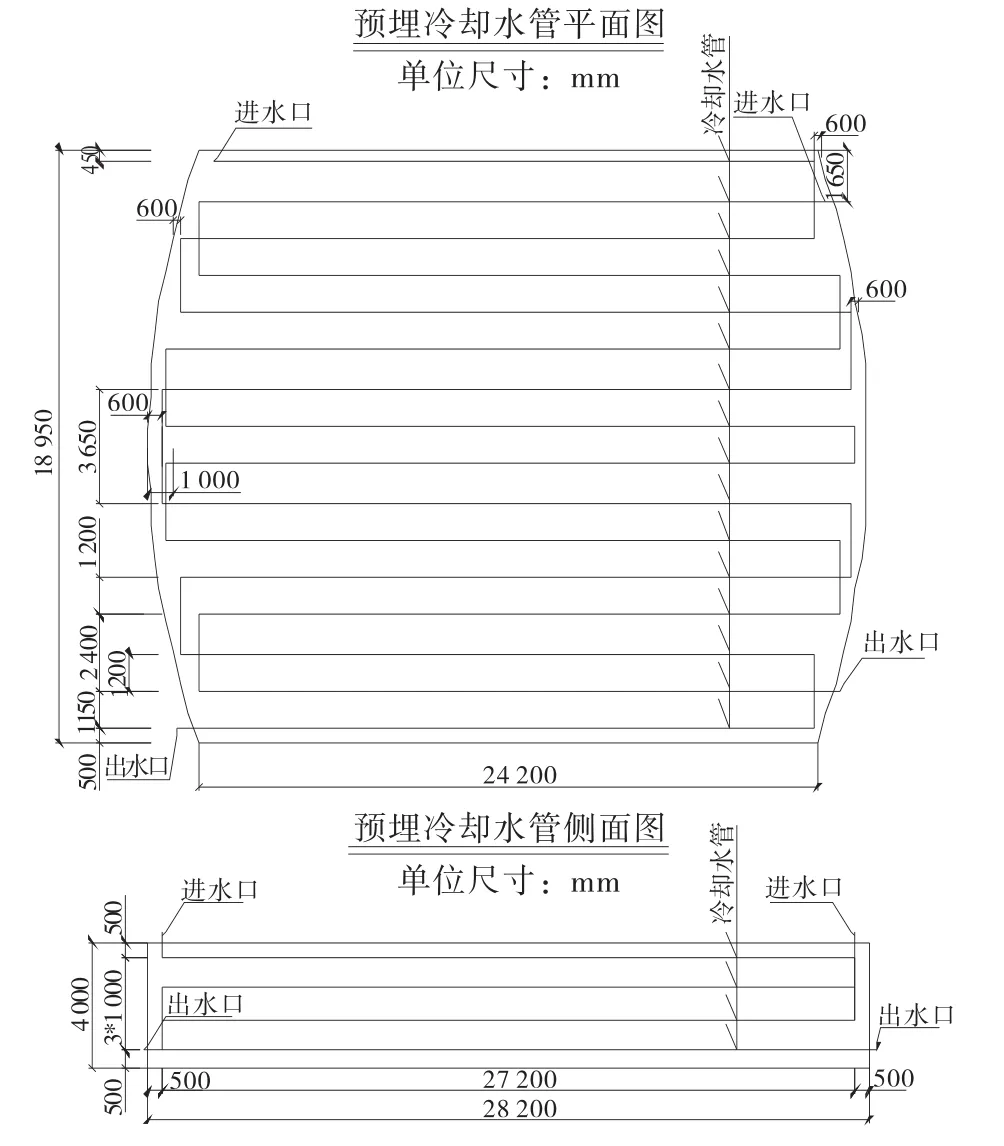

2.2 布设冷却水管 目前,在大体积混凝土的现场温控措施中,较为常用的就是采用冷却水管,因为其具有直接、经济、易施工等特点,在桥梁中得到广泛应用。在冷却水管的使用中,影响冷却效果的因素包括管材、管径、管长、埋设方式、间距、冷却水温度、通水速率等。在管材的选择上,从钢管到铝管发展到聚乙烯管,管径从20~50 cm不等;在埋设方式上,从矩形排列到梅花形再到纵横交错,间距在0.8~3.0 m之间;冷却水温度当然是越低越好,但也要考虑冷却水与混凝土的温差,以防在冷却水管周围引起裂缝;通水速率保证管内产生紊流即可。

本工程采用φ48×2.5 mm薄壁钢管作为冷却水管具备如下优点:

1)薄壁钢管要比普通的钢管经济,重量较轻,便于施工;

2)金属材质且壁厚小,热传递性能较PVC管高,能够起到快速有效的循环降温效果;

3)钢管采用液压接头,通过直通接头和弯头将两根钢管对接压紧即可,较丝扣连接具有操作简单,节约时间等优点。

本工程冷却水管布置形式采用楼层型错层式,每层冷却水管等距错开,形成错层,共布置4层。进出水口采取四进四出布置,每层为独立循环系统,既可减少管内水流通过时间,提高降温速率,也可防止某层管路堵塞导致整个循环系统瘫痪。出水管与进水管使用红油漆注明其层数。冷却水管安装完毕后与混凝土浇筑过程中进行通水试验,防止混凝土浇筑过程中漏浆堵管及通水过程中漏水。22#承台冷却水管实体见图2,冷却水管布设见图3所示。

图2 22#承台冷却水管实体图

图3 22#承台冷却水管布设示意图

2.3 应用超缓凝混凝土 22#承台大体积混凝土施工中采用掺加超缓凝外加剂以及掺入优质粉煤灰,既减少水泥的用量,又控制了水泥水化热的早期集中释放。掺粉煤灰加掺超缓凝聚羧酸高效减水剂的双掺混凝土具有更好的减水和降低水泥水化热的效果,推延了大体积混凝土的初凝时间和硬化过程中的放热过程,降低了水化热。

超缓凝混凝土缓凝时间可达40 h,且缓凝时间可根据掺量控制,不影响混凝土性能。不但可以对温度裂缝和冷接缝进行预控,还可以控制坍落度的经时损失。

2.4 混凝土整体分层连续浇筑 大体积混凝土浇筑宜采用整体分层连续浇筑(见图4所示)或推移式连续浇筑施工(见图5所示),以使混凝土内部的水化热得到充分的散发,但应注意分层浇筑的间歇时间,不得超过混凝土的初凝时间,否则层面须按施工缝处理,即消除表面的浮浆、软弱混凝土层及松动的石子并均匀露出粗骨料;在上层混凝土浇筑前,应用压力水冲洗混凝土表面的污物,充分湿润但不得存水;对非泵送混凝土,在浇筑上层混凝土前应采取接浆措施。

图4 整体分层连续浇筑施工推进图

图5 推移式连续浇筑施工推进图

新南宁邕江四线特大桥22#墩承台采用第一种浇筑方法,即整体分层连续浇筑施工。施工过程中分层厚度为30 cm,既确保了混凝土振捣质量,又可缩短分层浇筑的间歇时间。

现场设置1台汽车泵,5排溜槽,浇筑前对施工过程中可能发生的堵车、停电、机械故障、材料供应等突发情况制定专项措施,确保了混凝土的连续浇筑。

2.5 采用插入式高频振捣器振捣 采用插入式高频振捣器对混凝土进行振捣作业时,应使振动棒自然垂直插入混凝土,并插到下层尚未初凝层中5~10 cm,以促使上下层相互胶合。振捣时应快插慢抽,严格控制振捣时间,避免因振捣不密实出现蜂窝麻面,或因振捣时间过长而出现振捣性离析。振动棒在混凝土内振密的时间,一般每插点振密20~30 s,以混凝土不再显著下沉,不再出现气泡,表面翻出水泥浆和外观均匀为止,在振密时将振动棒上下抽动5~10 cm,使混凝土振密均匀;在混凝土浇筑过程中及时将浇筑的混凝土均匀振捣密实。不得随意加密振点或漏振,每点的振捣时间以表面泛浆或不冒大气泡为准,一般不宜超过30 s,避免过振。

振捣混凝土时,应采用二次振捣法,以保持混凝土良好的接搓,提高密实度并及时排除混凝土表面的泌水。大体积混凝土的施工过程中,混凝土振捣越密实,越不易开裂,为此22#墩承台浇筑期间,安排专职人员监督、指导混凝土施工,防止混凝土超捣或欠捣。

混凝土施工完毕后,对混凝土表面进行二次抹压,避免混凝土表面早期产生的塑性裂缝。

2.6 收光及抹面 混凝土浇筑完成后,安排专人进行表面处理,主要安排分3次进行:第1次安排在混凝土浇筑过程中,要将高出部分的混凝土铲除,局部不平整处填平、振实。第2次收浆,安排在混凝土浇筑完成3~4 h左右,由于泌水引起的混凝土收缩,用木抹子收光、抹平,特别注意顶面标高控制。第3次收光,安排在混凝土初凝后12 h左右进行,用铁皮抹子仔细收光、抹压,消除表面气泡、抹纹,保证顶面平整度。

2.7 采取“内散外蓄”养护混凝土 大体积混凝土养护主要是保持适宜的温度和湿度条件。

保温养护作用:一是减少混凝土表面的热扩散,减小混凝土表面的温度梯度,防止产生表面裂缝。二是延长散热时间,充分发挥混凝土的潜力和材料的松弛特性,使混凝土的平均总温差所产生的拉应力小于混凝土抗拉强度,防止产生贯穿裂缝。

保湿养护的作用:一是刚浇筑不久的混凝土尚处于凝固硬化阶段,水化的速度较快,适宜的潮湿条件可防止混凝土表面脱水而产生干缩裂缝。二是混凝土在潮湿条件下,可使水泥的水化作用顺利进行,提高混凝土的极限拉伸强度。

本承台混凝土养护采取“内散外蓄”的施工理念。第一步“内散”就是及时通水降温(混凝土覆盖一层冷却水管即可通水)。第二步“外蓄”,就是在混凝土浇筑完成终凝后,立即在承台表面蓄水养护,蓄水养护采用冷却管出水口的热水作养护水,蓄水深度为15 cm左右,以推迟混凝土表面温度的散失,同时可减小承台混凝土的内外温差。

3 温度及应力监测

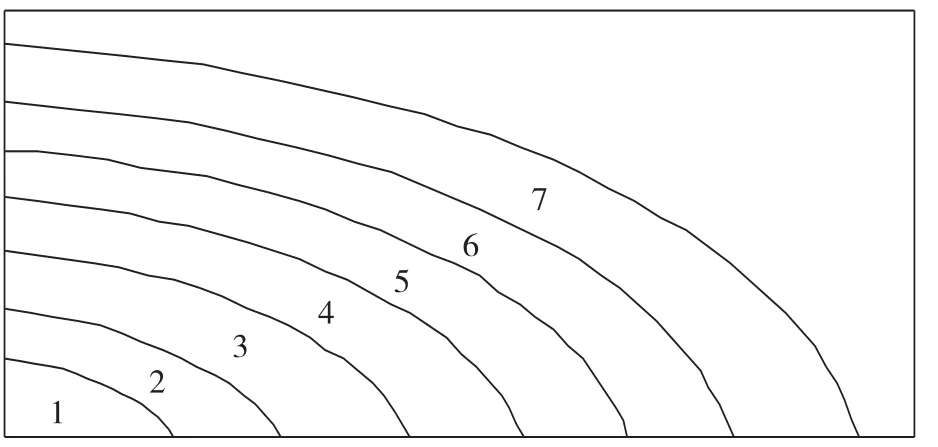

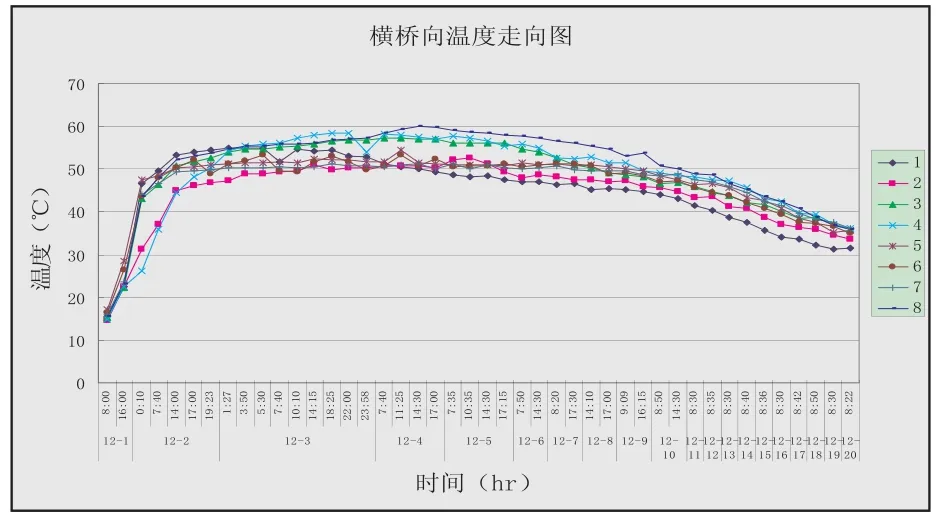

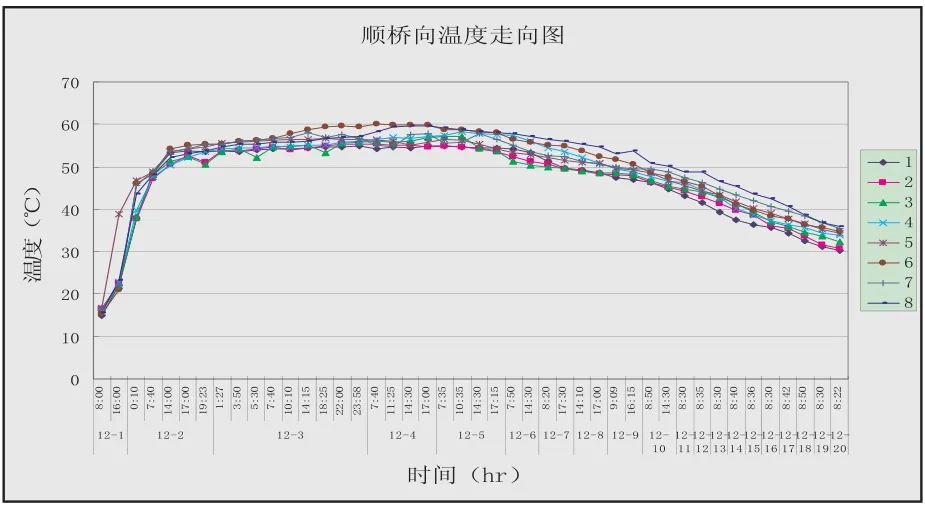

3.1 温度控制情况 《混凝土结构工程施工及验收规范》规定:大体积混凝土温差不宜超过25.0℃,内部最高温度不宜超过65℃。22#墩承台施工时,环境温度最低14.2℃,最高温度在26.8℃,根据承台温度监测数据结果显示,混凝土芯部最高温度60.0℃,由内向外逐步递减,平均最大温差23.1℃,混凝土表面最高温度37.8℃,出水口最高温度42℃,混凝土芯部最高温度出现在浇筑93h时。出水口温度较进出口大,循环水可带走混凝土产生的水化热。芯部温度走向曲线总体呈抛物线形,在前24小时内温度的上升速率较大,而后缓慢趋向最大值,速率降低,待温度趋向平稳状态以后,开始缓慢降低,各点的速率近似相等,温度走向曲线呈平行走向(见图6、图7)满足规范要求。

图6 22#墩承台混凝土测点横桥向温度走向图

图7 22#墩承台混凝土测点顺桥向温度走向图

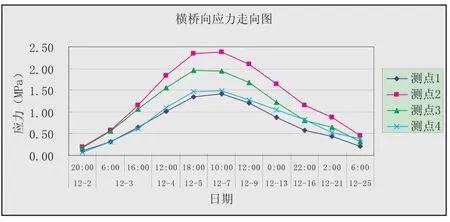

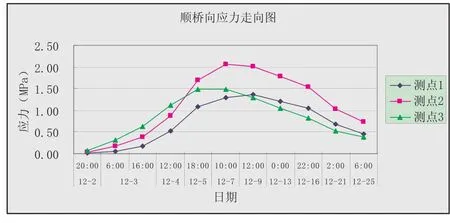

3.2 应力监测情况 混凝土所产生的应力值均小于容许张拉应力值,混凝土不会产生裂缝。通过监测(见图8、图9),22#墩应力走向满足规范要求。

图8 22#墩承台混凝土测点横桥向应力变化曲线图

图9 22#墩承台混凝土测点顺桥向应力变化曲线图

4 结束语

22#承台大体积混凝土实施过程中,在原材料、施工措施、超缓凝混凝土等温控措施进行了优化和实施。由于准备充分、措施得当、现场施工组织严密,承台没有出现有害的温度裂缝,温控效果良好,确保了该承台的施工质量。通过22#承台大体积混凝土施工,提出了大体积混凝土施工应采取的具体实用措施如下:

1)尽量选用低热水泥,以降低混凝土的绝热温升、最高温度和最大温差;

2)优化混凝土的配合比,提高混凝土的抗裂能力。在满足泵送要求的前提下,尽量采取粒径较大且级配良好的粗骨料,采用中、粗砂,控制含泥量小于1.5%,这样可以减少骨料的空隙率和表面积,相当于减少水泥用量;

3)由于本工程大体积混凝土对早期强度要求不高,可以充分利用混凝土的后期强度,这样还可以适当减少水泥用量。

4)掺入一定比例的混合材,通常都是适量掺入粉煤灰,以代替水泥,有减水作用和微小膨胀,有利于防裂;

5)掺入外加剂,如减水剂、缓凝剂。减水剂具有减水和增塑作用,在保持混凝土坍落度及强度不变的条件下,可减少水泥用量。 缓凝剂主要是延长混凝土的凝结时间,相当于降低水泥水化放热速率,推迟温峰来临的时间,起到延缓、降低混凝土最高温度的作用;

6)降低浇筑温度,相当于减小最高温度和温差。可以采取的实用措施包括:做好原材料的散热工作,采用低温拌和水,减小运输距离,做好运输和浇筑过程中的保温工作;

7)混凝土浇筑完毕后,应及时按要求进行养护。包括:使混凝土的最大温差和降温速度满足规范和温控指标、保温覆盖层的拆除应分层逐步进行、保持混凝土表面湿润等。特别是在温度突降时,更要做好混凝土表面保温措施,以防止由温差和温度应力引起的裂缝,因此,要根据当地天气预报,做好温度突降的准备工作。