激光切割可控能量模型研究及数控实现

2014-07-25朱向阳王洪义

朱向阳 王洪义 李 虹 柏 松

(中航工业沈阳黎明航空发动机(集团)有限责任公司 沈阳)

一、引言

激光数控切割机是一种多功能、高速、高效、低劳动强度和高度自动化的薄板材料自动切割设备,广泛地应用在汽车制造、航空航天、机械制造、石油化工等领域。也是激光加工技术中最具有市场前景和工业应用背景的技术之一,占70%以上份额。同常见的火焰切割和等离子切割相比,数控激光切割机具有特殊优点,这些优点决定了激光切割技术更加广泛的适应范围和应用前景。

激光切割具有高速度、高精度和高适应性。其中割缝细(0.2~0.3 mm),热影响区小(0.2~0.4 mm),切割端面质量好(表面粗糙度可达到Ra6.3),且切割无噪声。激光可切割大部分的金属、非金属材料、合成材料、纤维织物等,尤其是其他工艺方法无法加工的超硬材料和稀有金属等。

开展对高速数控激光切割技术和装备的研究,系统解决高速激光切割的一些关键问题,使得国产的数控激光高速切割机在速度、精度指标上达到国际先进水平。并通过对高速激光切割设备的控制系统研究,可以突破激光切割装备对国外控制系统的依赖,促进我国高速激光切割装备设计与制造水平的发展。并最终实现产业化来提高国内切割行业的技术水平,创造出良好的社会效益和经济效益。

二、影响切割质量的切割工艺参数分析

在实际生产中,激光切割质量的优劣一般指切割尺寸精度高低和切割端面质量的好坏。目前国际上对激光切割的质量评价还没有统一的标准,一般按以下4个指标进行判断:

(1)切口宽度及表面粗糙度。

(2)热影响区的宽度,有无烧伤。

(3)切口断面的波纹。

(4)切口断面或下表面有无挂渣。

影响激光切割质量的因素很多,除了切割参数和工件本身特性的影响以外,还同照射功率密度、喷嘴直径和喷嘴与工件表面间距等因素有关。综合国内外大量的理论研究和实验分析,影响激光切割质量的主要因素可以分为两类:一类是加工系统性能和光的影响;另一类是加工材料因素和工艺参数的影响,具体如图1所示。

在影响激光切割质量的诸多因素中,有的是由加工工作台本身确定的,如机械系统精度、工作台振动程度等;有的是材料固有的因素,如材料的物理化学性质、材料的反射率等;而还有一些因素是要根据具体的加工对象以及用户质量的要求做出选择,进行相应的调整,来确定相关的参数,如输出功率、焦点位置、切割速度以及辅助气体压力等等。因此,对于一个完整的系统,必须对其可控因素与加工质量之间的关系进行深入地研究,在掌握其规律基础上,采用数控方法进行最优化控制。

1.激光功率

激光功率是影响切割质量的重要因素之一。对于特定的工件,一定的功率对应一定的最佳切割速度。激光功率越大,可切割的厚度就越大。但随着激光功率的增加,切缝宽度和热影响区均增大,容易产生端面烧伤。表面粗糙度和切口端面波纹随激光功率变化不明显。

图1 影响激光切割质量的因素

2.切割速度

在激光功率一定时,不同的切割速度对切缝质量及工件背面的挂渣影响不一样。实验表明,在能切透的前提下,切割速度越慢,工件光照时间越长,温度越高,热影响区越大,因而切缝粗糙,挂渣多。切割速度在一定程度内越快,切缝质量越好,其切缝整齐,宽度小,挂渣少,变形小;当切割速度快到一定程度时,辅助气体来不及吹除切缝的熔渣,造成切口清渣不净,切缝变得粗糙。

可见,对任何一种材料,在激光功率等加工条件一定的情况下有一个最佳切割速度。若能在切割过程中保证恒定的最佳切割速度,效果最好。

3.焦点位置

切割过程中激光的焦点位置也是影响激光切割质量的重要因素,它直接影响切口宽度、切断面粗糙度、挂渣附着情况。这是因为根据焦点位置,被加工物表面的光束以及焦点深度有所变化,从而使加工沟的形状引起变化,影响通过加工沟内的加工气体及熔融金属的流动。图2表示激光焦点位置的几种情况。

在图2中,左图表示焦点在工件表面,可进行切割沟窄、切割精度高的加工;中图表示焦点在工件表面以上,可以扩宽切割沟下部的宽度,提高气体及熔融物的流动性;右图表示焦点在工件表面以下,可以扩宽切割沟上部的宽度,提高气体及熔融物的流动性。

图2 激光切割焦点位置分布图

焦点位置的控制好坏对于切口质量影响极大。对于6 mm以内金属薄板的切割,焦点在材料表面上下一定范围内都可以不沾熔渣地切割。对于不同的激光切割以及不同的切缝宽度和质量要求,具体的焦点位置应由实验确定。为了获得稳定的高质量切割,焦点位置(即喷嘴高度)必须恒定。一般工业激光切割机都配有高度传感器,也就是采用Z轴随动系统来自动跟踪喷嘴高度。

4.辅助气体种类与压力

激光切割时需喷射同轴辅助气体,其主要作用一是吹除切割熔体和熔渣,保持切割断面整洁;二是加快切割过程,加深切割深度,减小切缝宽度和热影响区宽度;三是保护激光器透镜不受加工飞溅物损伤并冷却透镜。使用不同种类的辅助气体,对切割质量会产生不同的影响,对于不同材料和不同加工参数也应选择不同的辅助气体压力,以获得良好的切割质量。因此辅助气体的选择是获得高质量切割效果的关键参数之一。

5.喷嘴

喷嘴对激光切割质量的影响主要表现在对切口空气流动性的影响。如果切割喷嘴选用不当或维护不善会造成污染或损伤,或者喷嘴口不圆或堵塞,会形成喷气涡流,导致切割质量明显下降。

(1)喷嘴直径。激光切割中,都有针对不同材料推荐使用的喷嘴型号,因为喷嘴口大小会影响出口压力分布,影响切割速度。喷嘴直径过大或过小,都会对热影响区、切缝宽度和熔渣的顺利排出造成影响。

(2)喷嘴距离。喷嘴距离过大或过小,都会减弱对熔渣的驱散能力,不利于切割。

综上所述,影响激光切割质量的最重要原因可以归结两个方面:一是激光输出能量在切口处的能量分布,二是切割过程中切口附近空气的流动特性。对于切口附近的空气流动性通常需要通过实验的方式调整加工条件及加工参数来选择最合适的组合,而切口处的能量分布则可以通过理论分析和仿真来进行分析。

三、激光切割过程中能量分布模型的研究

1.激光切割过程中的能量分布

激光切割的一个重要因素是入射激光在工件切口烧蚀前沿的吸收,它是激光进行有效切割的基础。激光的吸收取决于激光的偏振性、模式、烧蚀前沿的形状和倾角以及材料性质等一系列因素。烧蚀前沿由吸收的激光能量加热而融化,并被气流吹除,部分热量则通过热传导传入基体材料。在激光切割的加热阶段,板材在激光照射下,其表面被加热到达燃点温度时开始熔化。假设不发生汽化,则切割过程的热平衡方程见式(1)。

式中Plas——工件吸收的激光功率

Qheat——将切缝金属加热至熔点所消耗的热量

Qmelt——将切缝金属熔化所消耗的热量,即材料的熔化潜热

Qcond——单位时间热传导热量损失

能量从切割区损失的方式除了热传导,还有对流和辐射。根据Lim研究报道可知,激光切割中最主要的热损失是由于热传导,而热辐射以及对流导致的散热非常小,以至于可以忽略不计。

切割过程中的能量平衡方程中,工件吸收的激光功率Plas由式(2)得到。

式中A——工件对激光的吸收率

Pout——激光输出功率

材料对激光的吸收率受到波长、温度、表面粗糙度、表面涂层等多因素的影响。经过实验验证,波长越短,吸收率越高。材料对激光的吸收率随温度而变化的趋势是随温度升高而增大。计算中可取其平均吸收率。

将切缝金属加热至熔点所消耗的热量Qheat的计算公式见式(3)。

式中m——单位时间燃烧的切缝金属质量

c——比热容

DT——温升,DT=Tm-T0

Tm——工件的熔点温度

T0——环境温度

将切缝金属熔化所消耗的热量Qmelt的计算公式见式(4)。

式中Lm——材料熔化相变的比焓

单位时间燃烧的切缝金属可以看作一个长方体,其长为单位时间割炬移动的距离,宽为切缝宽度,高为板材厚度。因此,单位时间燃烧的切缝金属质量可由式(5)得出。

式中r——工件密度

v——切割速度

D——切缝宽度

H——板材厚度

因此,综合(1)~(5)式可得激光切割热平衡方程式(6):

2.数控系统可控能量模型的分析

由(6)式可得激光输出功率和速度的关系见式(7)。

对于一定的材料,其熔点、比热容、密度、厚度和吸收率都是一定的,因此,要想切割出的切缝宽度为D,则热平衡方程中r和v在其变化范围内应呈线性关系,即激光的输出功率应随速度的升高而升高,随速度的降低而降低。由此可知,激光器输出功率和切割速度是密切相关的,增大激光功率和降低切割速度,都会造成切缝宽度增加,热影响区变大。反之,则有利于减小切缝和热影响区宽度。

从板材对激光能量吸收的角度来看,激光功率和切割速度之所以对切割质量产生相关的影响,是因为当其他参数不变的情况下,激光功率和切割速度共同决定了板材上单位面积吸收的激光功率,即激光功率密度。如果把单位时间板材表面的切缝看成长为v,宽为D的矩形,则激光功率密度如式(8)所示。

通过前面的加工参数对切割质量的分析可知,对于特定的材料,切口处的能量分布是影响激光切割加工质量的重要因素,而切口处的能量输入就是激光切割的功率密度。功率密度过大,则材料过烧,使切缝变宽,并使热影响区域显著增大;功率密度过小,则会使切口清渣不净,切口变得粗糙,甚至切不透。

激光切割某一种板材,要想获得最佳的切割质量(尽量小的切缝和良好的表面质量),必须将激光功率密度调整到一个最佳值。这个调整过程一般是在开始切割之前,根据NC代码设定的切割速度和板材性质设定一个合适的激光输出功率,而在切割过程中激光输出功率一般是不变的。但是在实际切割过程中,由于激光切割头是有一定惯量的,在启动和停止时必须有一个加速和减速的过程,对于有些轨迹图形的拐角处也需要有一个加速和减速的过程,甚至会在拐角处将速度减到零。由于在材料尖角等处激光停留时间加长,很容易使尖角烧蚀。因此,如果能让激光输出功率随切割速度的改变而改变,将能获得平稳的激光切割功率密度,达到满意的激光切割质量。

四、可控能量模型在数控激光切割系统中的实现

1.可控能量模型实现的原理

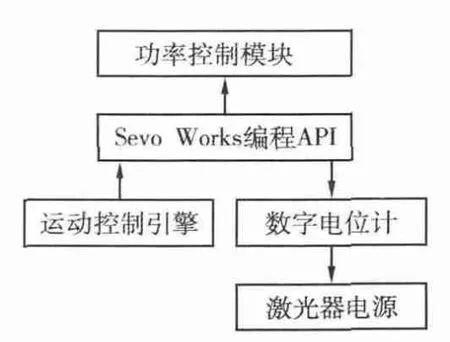

通过上节分析知道控制激光输出功率可以提供稳定的激光功率密度,改善切割质量,而要控制激光输出功率就要实时监控系统的切割速度反馈信号。在CNC系统中反馈信号的采集一般采用专用的运动控制卡或数据采集卡,由于本数控系统采用的是全软数控系统平台,因此可以直接调用NC系统API就可以直接从运动控制引擎中读取当前的切割速度信息。其控制原理图如图3所示。

功率控制模块通过ServoWorks提供的API函数获得切割速度值,并通过上节提到的功率速度模型最佳匹配模型计算出当前速度需要加载的激光输出功率,再经过数字电位计将数字信号转换为模拟信号(电阻信号),通过这些电阻信号来调节电流大小,经多级放大后来控制激光器高压激励电流的大小,以达到控制激光输出功率的目的。

2.可控能量模型的实现

由上节可控能量模型原理可知,功率控制模块输出的功率信号经过数字电位器转换成模拟量信号,再经过放大去控制激光器高压激励电流的大小,从而来控制激光器的输出功率。

由于激光输出功率随切割速度呈线性变化,只要速度一有变化就会引起激光器输出功率的变化。因此,如果激光输出功率简单地与速度的变化成比例,势必造成系统的不稳定和激光器寿命的过度耗损。为了更好地实现激光器的功率控制,需要解决以下几个问题。

(1)切割速度为零时,系统可能处于两种加工状态:一种是割炬正在对板材进行切割前的开孔,一种是割炬走到了待切割图形的拐角处,速度暂时减到了零。功率控制模块需要能识别这两种状态,在第一种状态时提供额定输出功率,在第二种状态时提供较低的输出功率。

(2)当切割速度处于加速或减速阶段,速度的变化很快,为了使系统更稳定,激光输出功率不能时刻随速度变化而变化,而要相对的稳定。

图3 激光切割机床功率控制原理图

(3)激光器的输出功率有一个变化范围,一般是在最低输出功率和额定功率之间。如果根据速度计算出的最佳匹配功率超出这个范围,则需自动进行截断。即高于额定功率就取额定功率输出,低于最低输出功率就取最低功率作为输出。

五、小结

由激光切割的原理与方式,引出激光切割质量的一般评价标准。介绍影响激光切割质量的各种因素,着重分析主要可控因素对激光切割质量影响的结果和原因,并且对切口端面的能量分布做了理论分析,根据切割过程中的能量平衡方程建立了功率密度最佳化的功率—速度匹配模型。最后介绍了在激光切割机数控系统中实现功率自适应控制的方法。