增安型防爆电机防电晕绝缘结构探讨

2014-07-24张文

张 文

(1. 上海交通大学电子信息与电气工程学院, 上海 200240;2. 上海电气集团上海电机厂有限公司, 上海 200240)

增安型防爆电机防电晕绝缘结构探讨

张 文1,2

(1. 上海交通大学电子信息与电气工程学院, 上海 200240;2. 上海电气集团上海电机厂有限公司, 上海 200240)

介绍了高压电机电晕产生原因、危害及防治措施,列举了增安型防爆电机的电晕试验及脉冲试验的特殊要求。依据相关国家标准要求及电机生产制造经验,提出了增安型电机防电晕的两种绝缘结构方案。通过对增安型防爆电机防止电晕产生的两种绝缘结构特点的分析,阐述了每种绝缘结构防电晕的原理及优劣,结合每种方案的样机试制及试验情况,探讨了其实际可行性并分别进行验证。总结提炼出适用于产品批量生产的一种增安型电机绝缘结构,为增安型电机防电晕绝缘结构的研究提供参考。

防爆电机;增安型;电晕;绝缘结构

0 引言

高压电机定子绕组在通风槽口及直线出槽口处及绕组端部等处电场集中,当局部场强达到一定数值时,气体发生局部电离,在电离处出现蓝色荧光,这就是电晕现象。电晕产生热效应和臭氧及氮氧化物,使线圈内局部温度升高,导致胶粘剂变质、碳化,股线绝缘和云母带变白,进而使线圈松散、短路,绝缘老化。这些对电机绝缘都是极其有害的。另外由于热固性,绝缘表面与定子槽内壁接触不良或不稳定时,在电磁振动的作用下将引起槽内间隙火花放电。这种火花放电造成的局部温升将使绝缘表面受到严重侵蚀。

这一切都将对电机绝缘造成极大的损害。电晕发生,除了有晕光,还有吱吱的放电声音。电晕电流是一个断断续续的高频脉冲电流,引起有功损耗和无线电通信干扰,产生臭氧和氮氧化物污染环境。为了有效地消除这种电晕现象,正确地确定防晕结构及选用良好的防晕材料是十分重要的。

针对增安型防爆电机的上述电晕要求,提出了两套方案——等电位绝缘结构方案和大间隙绝缘结构方案。分别用样机进行了试制和试验分析,以验证方案的可行性。下面结合两套方案机试制和试验情况展开讨论。

1 等电位绝缘结构

1.1 方案概述

将线圈的直线部分、端部及引线头部均用低阻带包扎,电缆线进行防晕处理。线圈各部位表面等同于同定子铁心直接连接,电位均为零电位接地。线圈之间不存在电位差,从而防止电晕的产生。

该方案优点是定子线圈间距离(端部间隙)不用刻意放大。电机的设计可按常规电机来进行。电机制造完成后的后续电晕处理简单,只需对起晕点涂刷低阻漆处理即可。缺点是整台电机线圈表面均涂覆有低阻材料,所有线圈表面均需按对地绝缘进行考核。这对电机整机耐压试验是个考验,且电机的整机效率、温升等性能影响也还有待验证。

为验证该方案的可行性,先后试制了3只定子嵌线。经过多次修复验证,结果仍不甚理想。以下是样机试制和试验情况。

1.2 设计范例

试制投入的第一台定子嵌线样机规格为:YAKS500-4 3 150 kW 6 kV。该样机定子冲片外、内径分别为980 mm及645 mm,铁心长894 mm,电磁线采用3M43-F云母导线,定子冲片槽宽齿距之比为0.509(该参数影响定子绕组端部间隙,其值越小则冲片槽宽相较冲片齿部越窄,端部间隙随之增大)。后续试制的两台样机,在上述参数的基础上,减小槽宽、缩短铁心、拉长端部、加大间隙。

线圈引线绝缘半叠包四层粉云母带,外面再半叠包一层热收缩聚脂薄膜带。直线部分半叠包五层粉云母带,线圈端部半叠包四层粉云母带。在包扎端部绝缘前,将涤纶毡垫于引出线分离部位与端部之间。在包最后一层云母带之前,用涤纶毡折成“U”形垫在引线与端部分离部位,然后包扎最后一层云母带。包好端部绝缘后,在直线部、转角部、端部和鼻部包一层热收缩薄膜带。

端部及鼻部固定采用弹性聚酯膨体玻纤绳及PG绑扎带F10。弹性聚酯膨体玻纤绳直径大小依实际调整,要求填满端部间隙。靠近高阻带末端的绑扎绳用PG带。线圈之间用涤纶毡包裹热膨胀毡填入(确保端部间填实绑紧),用PG带或弹性膨体玻纤绳绑扎。线圈和端箍之间用弹性聚酯膨体玻纤绳垫入调节及绑扎。

1.3 防晕包法

线圈直线部分最外层包一层低阻带,低阻带包扎长度每端伸出铁心最少35 mm。包扎低阻带时剪成斜边使其两端边缘齐平。在线圈转角部位半叠包一层整浸高阻带S2641-3,高阻带与低阻带搭接,高阻带包扎长度不少于60 mm。最外层再半叠包一层热收缩薄膜带,每边长出高阻带一定距离。

1.4 试制情况

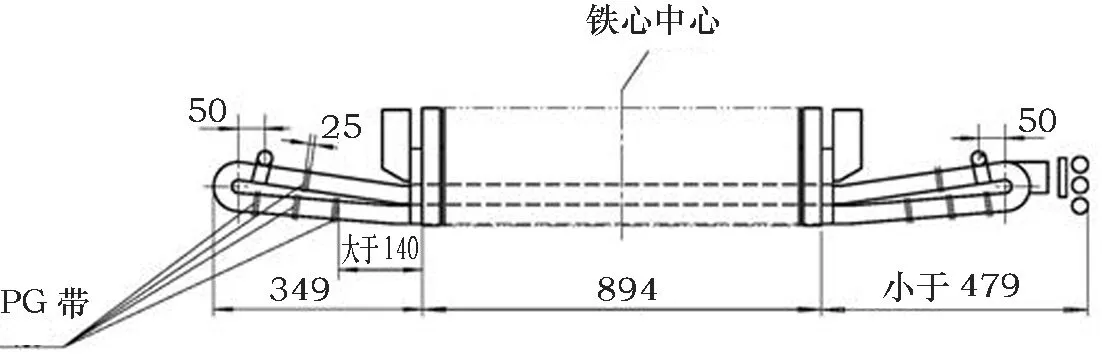

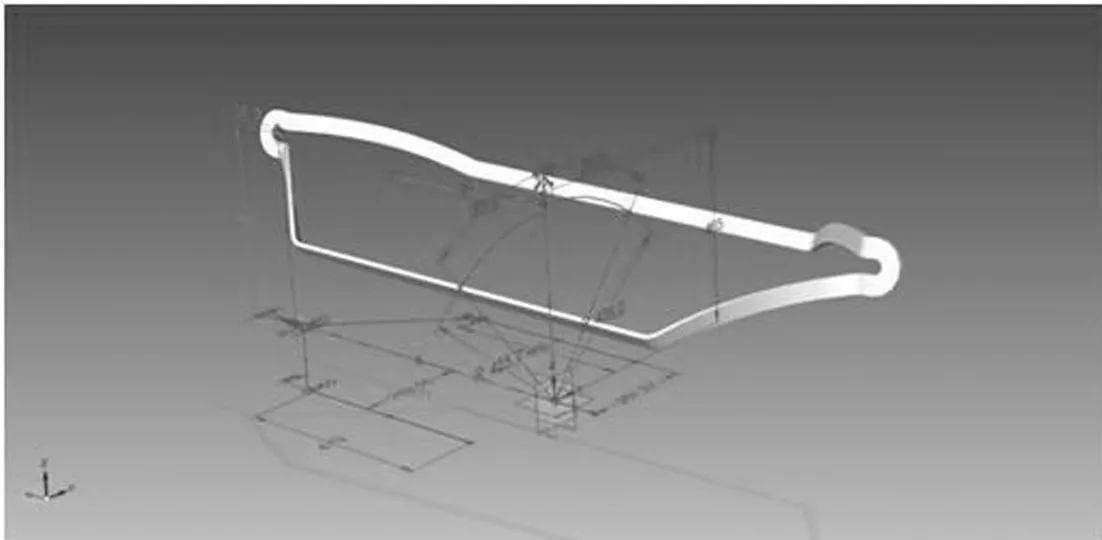

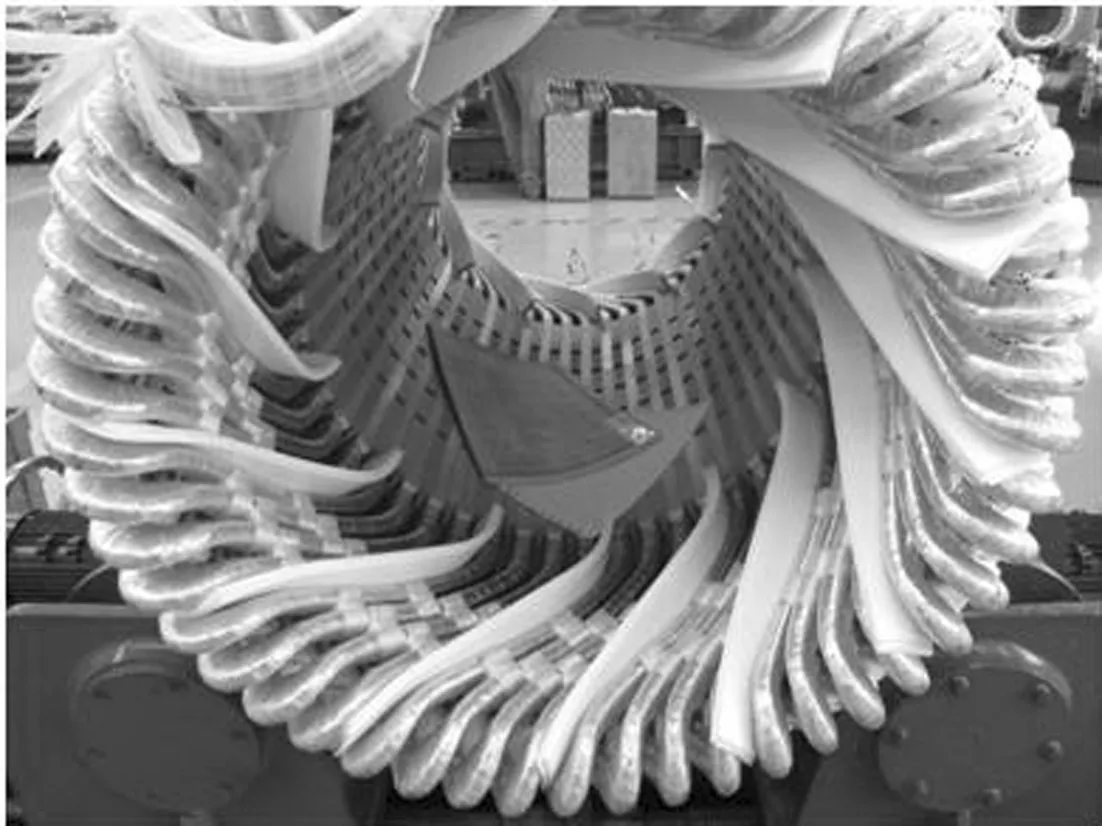

低阻带包扎结尾处伸出线圈转角部(R切点)适当长度,即低阻带每边需伸出铁心长一定长度。线圈端部绑扎采用面线3道PG带+涤纶毡+热膨胀毡,底线1道+玻纤绳软端箍的方式(见图1)。极间连接线的绑扎采用PG带+涤纶毡+环氧板3240的方式,确保端部间隙绑紧填实。

图1 端部绑扎

为了防止测温元件引线与高阻带部分产生电晕,测温线直接由定子铁心最外侧的通风道引出,通过压圈上的若干孔绑扎固定于压圈外侧的圆钢上(测温元件引线引出见图2)。

图2 测温元件引线引出

该样机端部间隙设计值为同相线圈4.5 mm,异相线圈8.5 mm。连接线之间、连接线与线圈引出线之间均保证大于11 mm,且连接线的绑扎高度不低于面线引出线的高度。

电机嵌线前对整台电机铁心槽内均匀喷涂低阻漆,烘焙几小时后进行VPI浸漆。为防止单相加压试验时,与电缆接触部位产生电晕,试验前用3240环板制作了电缆线夹以固定电缆线(电缆线夹见图3)。

图3 电缆线夹

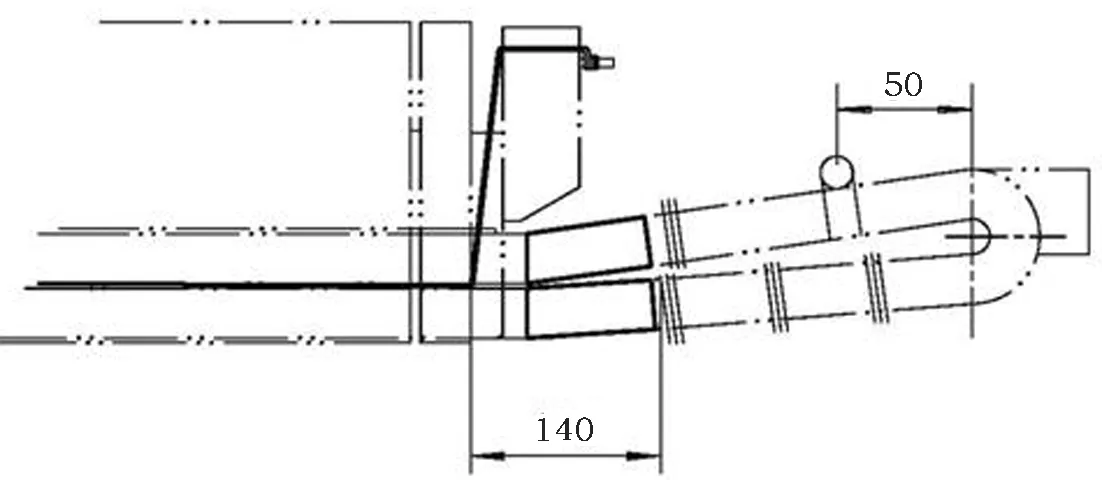

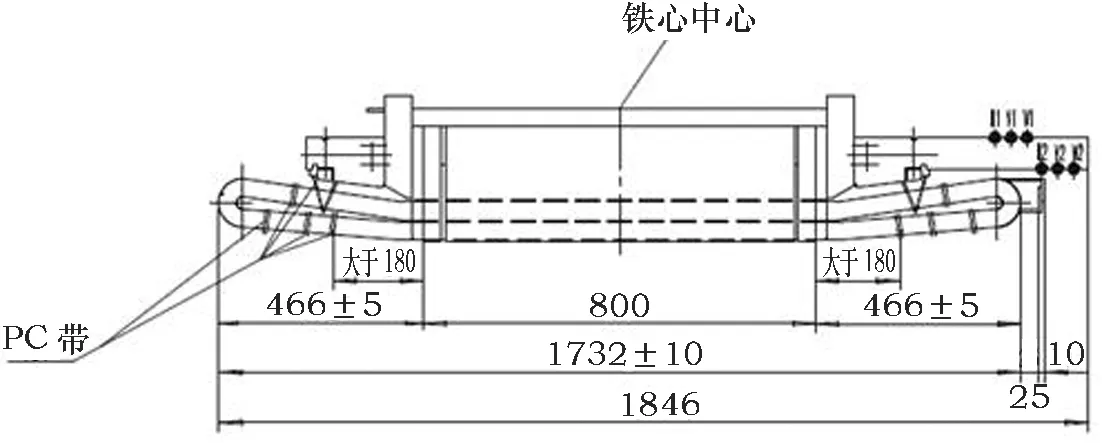

采用等电位绝缘结构时,所有线圈直线、端部、引线、相内连接线、极间连接线及电缆线均需进行耐压试验考核。而线圈直线部分外的其它部位都是手工包扎绝缘,在线圈拐弯处尤其是引线、连接线处绝缘不易包平整。做直流耐压试验时,直流泄露电流即超标,绝缘薄弱点被击穿(绝缘薄弱点击穿见图4)。

图4 绝缘薄弱点击穿

1.5 试验分析

电机浸漆修复完成后,在暗室进行了电晕试验。试验电压为9 kV时,线圈端部未见电晕,但多个线圈的相内连接线处有电晕。试验电压为11 kV时电晕现象突出。对上述部位喷低阻漆处理,干燥后试验结果显示并无改善。找到所有绝缘薄弱点,并一一处理修复后,仍发现有些点有放电。后续试制的两台样机,虽然拉长端部、加大间隙,但情况并未彻底好转。且经过多次修复、反复验证试验后,仍然有电晕产生。考虑到电机批量生产时,不可能投入如此大的人力且效果也不能保证,只能放弃该方案。

2 大间隙绝缘结构

2.1 方案概述

加大绕组线圈的间隙,主要是绕组端部间隙,防止相邻线圈及其它部位间由于电位差引起的电晕。端部间隙包括上下层间隙,圆周方向线圈之间间隙,线圈鼻部和相邻线圈引线之间的间隙,相内连接线间隙,极间连接线间隙,以及并流环之间距离和引出电缆之间间隙。前期进行了一些研究,如采用模拟线圈以确定合适的线圈间隙值,并用小线圈进行了氢气爆炸性试验。

2.2 设计范例

试制的定子嵌线样机规格型号为:YAK710-43 150 kW 6 kV。其主要结构设计参数:定子冲片外、内径分别为1 180 mm及760 mm,铁心长800 mm,定子冲片槽宽齿距之比为0.455(偏小的槽宽齿距比值以保证线圈端部间隙足够大)。

电磁线采用云母导线3M43-F,绕制时线圈引线头用聚酯薄膜粘带固定,防止云母带松散。匝间胶化材料采用预浸处理纸,在直线部分垫一张。线圈引线绝缘采用少胶薄膜粉云母带半叠包八层及半叠包一层热收缩聚酯薄膜带。直线部分和端部绝缘采用少胶薄膜粉云母带,半叠包八层。在包扎端部绝缘前,将涤纶毡垫于引出线分离部位与端部之间。在包最后一层云母带之前,用涤纶毡折成“U”形垫在引线与端部分离部位,然后包扎最后一层云母带。包好端部绝缘后,在直线部、转角部、端部和鼻部包一层热收缩薄膜带。

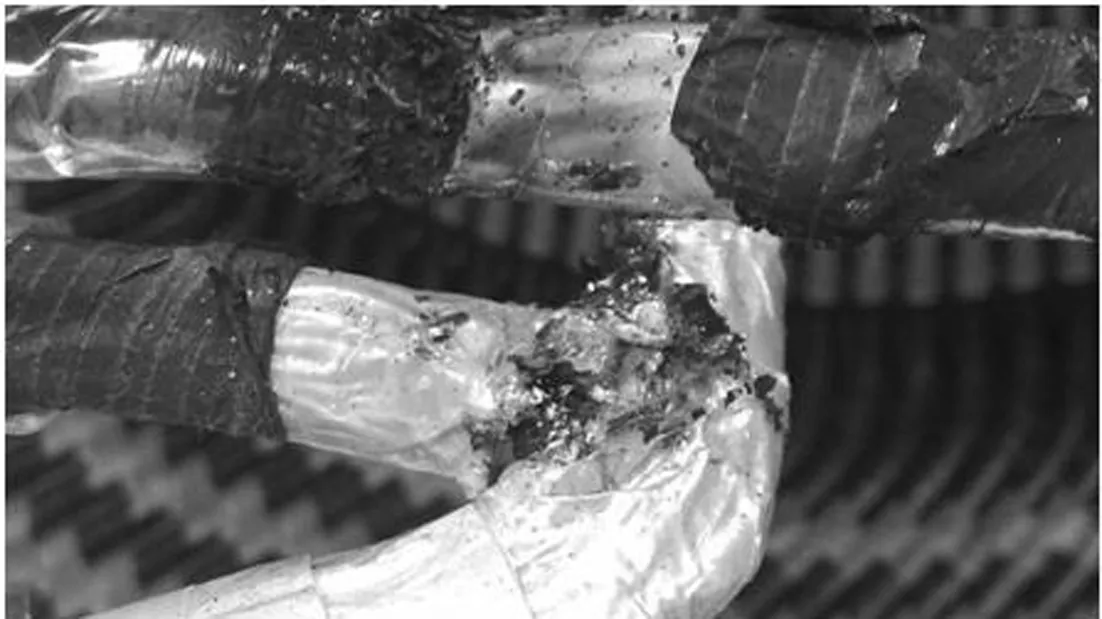

端部绑扎采用面线3道、底线1道+绝缘支架+无纬带硬端箍的方式(端部绑扎见图5)。端部及鼻部固定采用PG绑扎带F10。相邻线圈之间用云母带包裹热膨胀毡填入(确保端部间能填实绑紧),然后用PG带绑扎。线圈和端箍之间用弹性聚酯膨体玻纤绳垫入调节及绑扎。线圈之间及线圈和端箍的绑扎不许绑在高阻带范围内,第一道绑扎距离高阻带末端一定距离。测温元件引线直接由定子铁心最外侧的通风道引出,同等定位方案类似。

图5 端部绑扎

定子线圈采用三维设计复形(见图6),并与线圈计算程序的参数相互校正。

图6 线圈三维图形

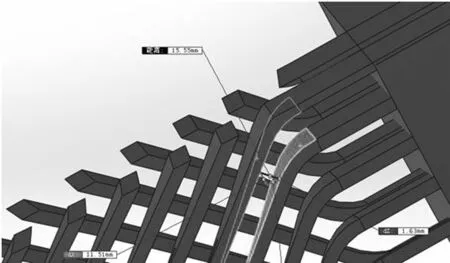

端部间隙三维复形后理论分析不少于10 mm(端部间隙理论值见图7)。实物尺寸也基本达到了10 mm。

图7 端部间隙理论值

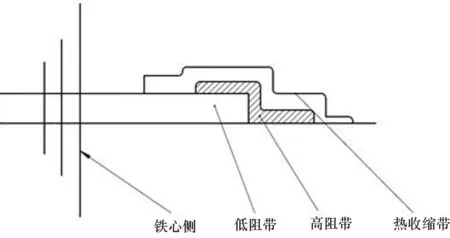

2.3 防晕包法

线圈直线部分最外层半叠包一层进口低阻带,低阻带包扎长度每端伸出铁心一定距离。包扎低阻带时剪成斜边使其两端边缘齐平。在线圈直线部和端部的转角部位半叠包一层进口高阻带。高阻带与低阻带搭接,高阻带包扎长度不少于100 mm。最后最外层再半叠包一层热收缩薄膜带,每边长出高阻带适当距离(防晕层包法见图8)。

图8 防晕层包法

2.4 试制情况

线圈引出线与相邻线圈鼻部间是线圈间距离最小的地方。为了解决线圈引线与相邻线圈鼻部距离过小的问题,线圈绕线时采用引线反引出的方式,即引线从鼻子内侧引出(见图9)。有效保证了线圈引线不在两个鼻子之间影响两线圈间的距离,线圈间距离明显增大(见图10)。

图9 引线从鼻子内侧引出

图10 引线从鼻子内侧引出后端部距离

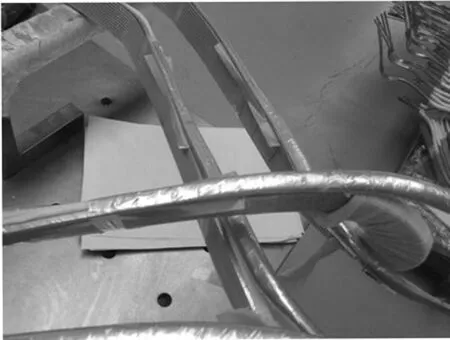

线圈端部包扎时,由于采用手工包扎在受力后会有变形,为此设计了一套复形模。嵌线前对线圈进行复形(见图11),以保证线圈端部形状的一致性。嵌线前对铁心槽口整槽倒角,并对铁心槽内喷低阻漆处理。为保证异相线圈间的实物距离尺寸,浸漆前在异相线圈间塞入7 mm的聚四氟乙烯板(见图12)。接好连接线,塞入聚四氟乙烯板后,进行VPI浸漆处理。整个定子VPI浸漆时采用旋转烘焙,保证绝缘饱满且能有效减少漆瘤的产生。浸漆结束后,拆掉聚四氟乙烯板。线夹相较等电位方案,采用了绝缘性能更优良的3242层压板制成,防止线夹与电缆线起晕。

图11 线圈复形

图12 塞入聚四氟乙烯板保证异相线圈间距离

2.5 试验分析

样机在暗室进行电晕试验。试验电压为11 kV时,铁心槽内声音很小,槽口未发现电晕,线圈端部内圆未发现电晕。但并流环与绝缘支架接触部位有电晕。采取涂抹高阻漆处理后,效果良好(见图13)。

图13 并流环与支架间涂抹高阻漆防止起晕

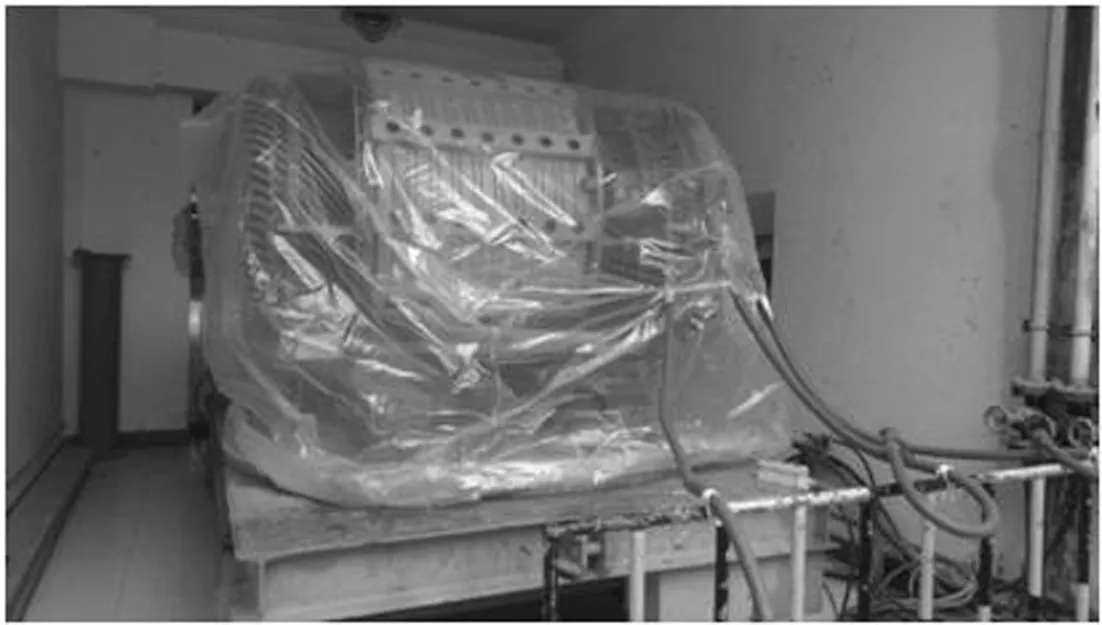

样机送南阳国家防爆电气研究所检验前,在厂内进行了H2爆炸性试验。电机置于一塑料袋中,充入H2。每相分别施加9 kV电压,保持3 min(见图14),未发生爆炸。后续依次加压至10,11,12,13,15 kV,每个电压等级均保持3 min,均未发生爆炸。电压升至19.7 kV时发生爆炸。

图14 厂内H2爆炸性试验

电机装箱发送南阳国家防爆电气产品质量监督检验中心(CQST)进行电晕试验(见图15)。9 kV下3 min和15 kV下3 min试验均顺利通过,意味着我公司增安型防爆电机的6 kV和10 kV额定电压等级的定子电晕试验成功通过,电机脉冲试验后续也顺利通过。

图15 南阳国家防爆电气研究所电晕试验

4 结语

对增安型防爆电机防电晕绝缘结构和样机试制、试验情况的介绍和分析,对今后增安型电机防电晕绝缘结构的设计、制造及试验提供了一些思路。

·信息点滴·

美国能源部投入6 700万美元加强核能技术研究

[据美国能源部网站2014年8月20日报道]基于奥巴马总统的“气候行动计划”和政府努力扩大清洁能源创新,能源部今天宣布在核能研究和基础设施改进方面投入6 700万美元。根据在国家能源安全和降低温室气体排放方面科学突破的潜力,全国有83个项目入选。

作为公告内容的一部分,能源部通过核能研究计划(NEUP)投入超过3 000万美元支持44个由大学领导的核能研究与开发项目,开发创新技术和解决方案。这些项目由24个州的30所美国大学领导。此外,提供大约400万美元用于19所大学的研究堆和基础设施改进。

能源部还向5个 “综合研究项目(IRP)”投入2 000万美元,它们将为高优先级的核能研究挑战提供解决方案。相关挑战包括:涉及乏燃料真空干法贮存的系统与仪器、氟化高温反应堆一体化技术的开发和支持瞬态测试的先进仪器。

此外,12个由美国大学、能源部国家实验室和核能应用交叉技术开发计划(NEET CTD)支持的工业界领导的项目获得了1 100万美元,以解决核能交叉挑战。能源部国家实验的2个基础设施增强项目获得了超过100万美元,以进一步进行反应堆材料和仪器仪表的研究。

20140405