第1代轮毂轴承外圈冷辗扩工艺设计

2014-07-24刘梅华廖春惠利义旭

刘梅华,廖春惠,利义旭

(广东省韶铸集团有限公司,广东 韶关 512031)

第1代轮毂轴承为外圈整体式双列轴承[1],外圈具有宽度宽、两端壁薄、中间壁厚、内孔尺寸大、轴向对称的结构特点。采用高速镦锻机直接锻造第1代轮毂轴承外圈,锻造难度大,锻件内孔留量大,料芯(废料)大,材料利用率低。

采用“高速镦锻+冷辗扩”组合工艺[2-3],利用高速镦锻机首先锻造出非对称的高速镦锻件,再通过冷辗扩设备,辗扩出与轮毂轴承外圈形状接近的辗扩件。该工艺方法的锻件料芯小,材料利用率高;辗扩后产品的宽度、形位公差一致性好,加工余量小;同时锻件材料的晶粒组织更加致密,沟道处金属流线合理,后序加工金属流线断头少,提高了产品的抗疲劳强度。

1 外圈冷辗扩工艺设计

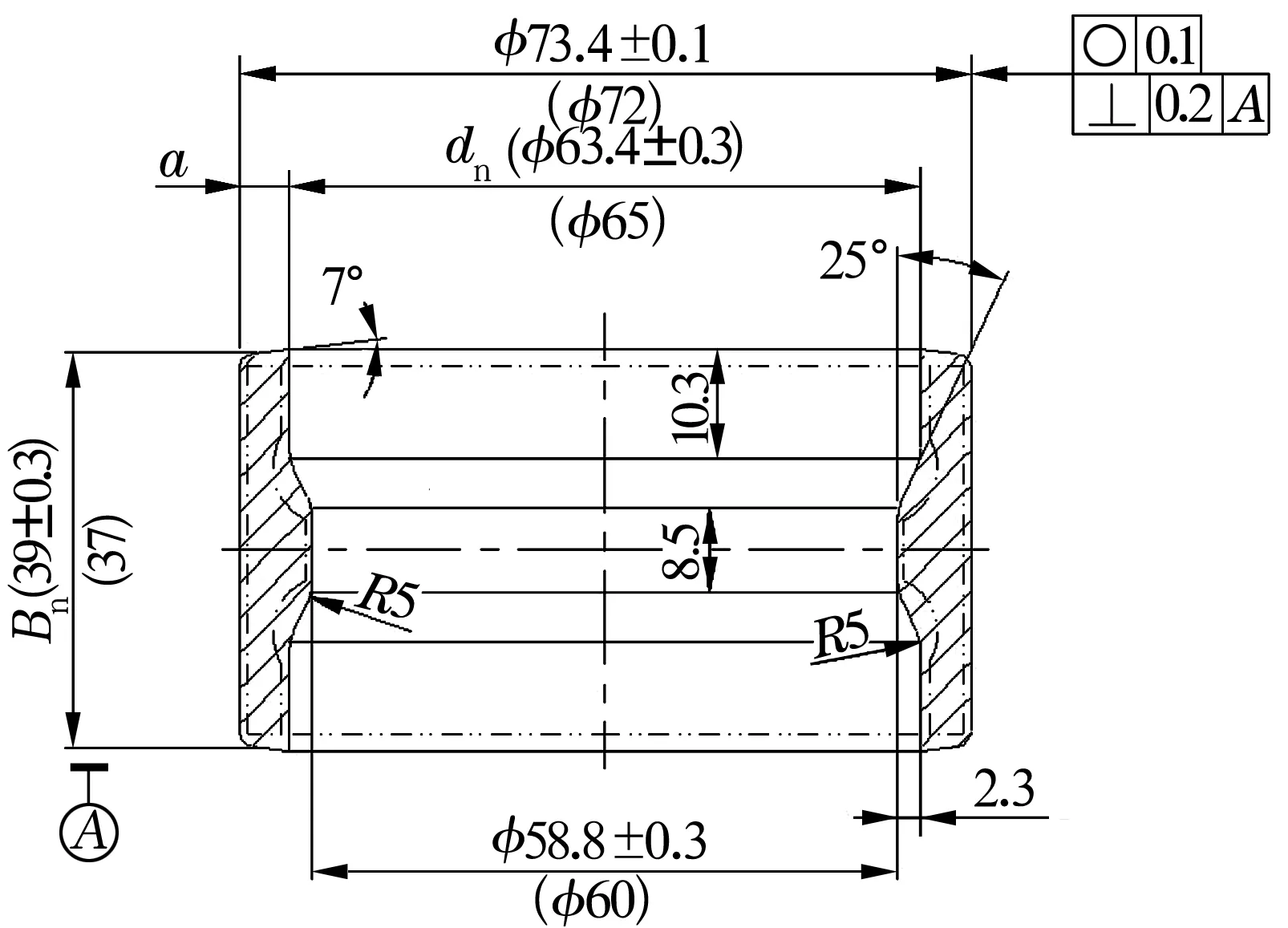

1.1 冷辗扩图

工件材料为GCr15钢,根据零件图依照冷辗扩成形规律,在保证质量稳定、尽量减少后续加工余量的原则下,设计冷辗扩件如图1所示。冷辗扩件形状基本由零件形状确定。锻件端面脱模角为7°,锻件最小单边余量为0.45~0.85 mm,沟道处采用25°角将内孔大小直径连接。冷辗扩件尺寸精度高,表面质量好,整径后外径尺寸公差小于±0.1 mm,圆度小于0.1 mm。

图1 冷辗扩套圈图

1.2 辗扩比

辗扩比K是辗压前毛坯壁厚与辗压后工件壁厚之比,为方便计算,实际设计中按冷辗扩件内径与毛坯内径之比计算,即

K=dn/dm,

式中:dn为冷辗扩件内径;dm为毛坯内径。

对于第1代轮毂轴承外圈,一般选用较大的辗扩比,这是因为:(1)外圈截面变化较大,需要较大辗扩比和较长辗扩时间来保证辗扩件最终的形位公差;(2)外圈的内孔比较大,选用较大的辗扩比可减少材料消耗。一般辗扩比取值范围为1.4~1.7,本例中选用的最大辗扩比为1.64。

1.3 冷辗扩毛坯的设计

(1)毛坯内径dm的确定。根据冷辗扩件的内径尺寸(图1)及选定的辗扩比,计算出毛坯的内径dm=dn/K。

(2)毛坯宽度Bm的确定。由于第1代轮毂轴承外圈两端壁薄,且辗扩时沟道成形方向与芯辊运动方向相同,在沟道成形过程中材料易向端面流动,辗扩件的宽度会增加。因此,毛坯宽度对产品质量影响较大,过宽时端面易出现毛刺;过窄则易造成辗扩件变形,使其端面不平,垂直度超差。

设计毛坯宽度Bm=Bn-Δ,其中,Bn为冷辗扩件宽度(图1),Δ=1.2~1.8 mm。Δ的取值与辗扩比、辗扩件宽度有关,辗扩比大和(或)辗扩件较宽时取较大值,反之则取较小值 。

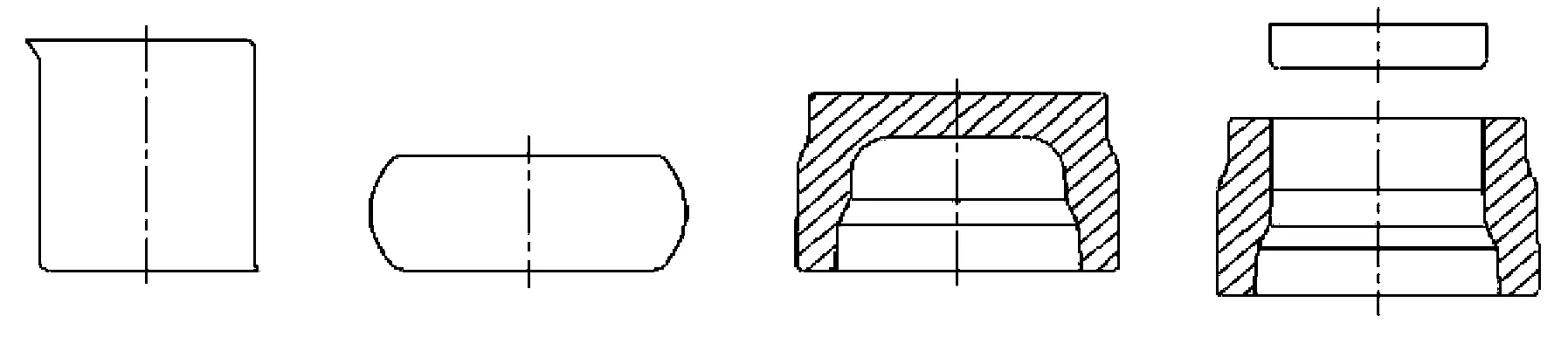

(3)冷辗扩毛坯图。依据冷辗扩前后锻件体积(质量)不变及锻件对应截面积近似不变的原理,计算锻件的外径尺寸。设计的冷辗扩毛坯尺寸如图2所示。

图2 冷辗扩毛坯图

设计的冷辗扩毛坯形状(非对称式结构)适合高速镦锻设备生产,成形难度小,模具结构简单;可以使冲孔一侧毛坯的内孔直径减小,冲掉的料芯减小,锻件材料利用率提高。如果冷辗扩毛坯设计成与辗扩件相似的内孔台阶形状,高速镦锻机加工时需要两端成形,锻造难度大,且模具结构十分复杂。

1.4 冷辗扩毛坯锻造工艺

根据GCr15钢的热收缩量计算终锻成形毛坯的热态尺寸,再根据高速镦锻机的工作特点确定冷辗扩毛坯的锻造成形工艺,如图3所示。通过中频加热炉加热,在高速镦锻机上同步进行下料、镦粗、成形、冲孔,生产效率高、毛坯质量较高且节能、节材。

(a)下料 (b)镦粗 (c)成形 (d)冲孔

1.5 冷辗扩模具的设计

冷辗模具设计是工艺设计的关键。辗扩时,工件通过导料槽进入辗轮型槽,芯辊穿过工件内孔进行辗扩。辗扩中模具和被辗扩工件同时旋转,模具对锻件进行连续的局部挤压变形。

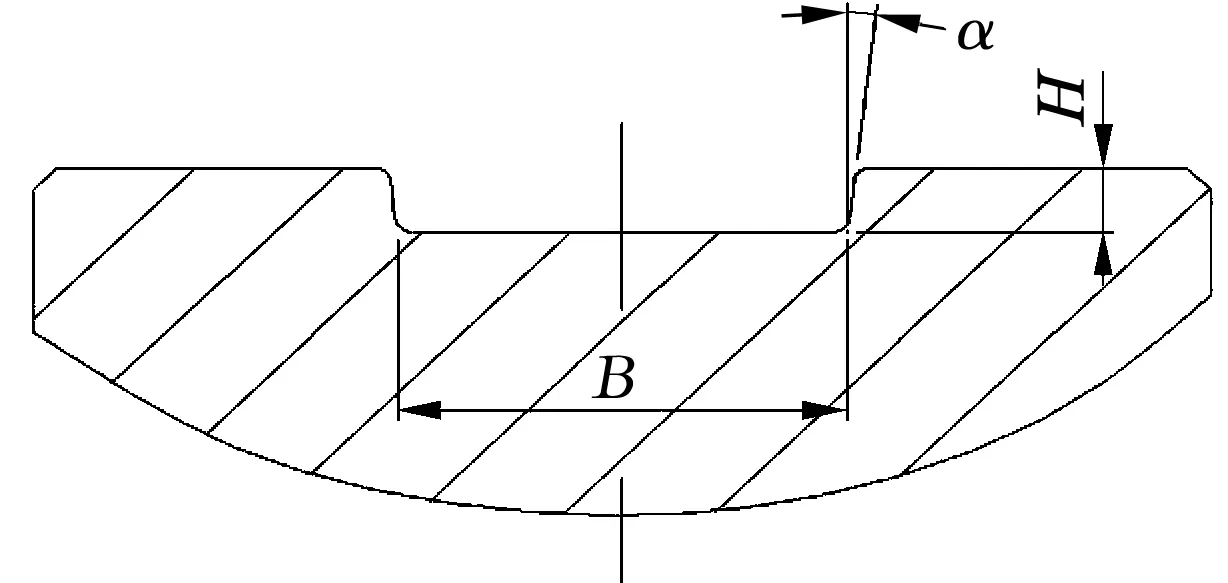

设计的辗轮型面如图4所示。辗轮型槽深度H应与锻件的壁厚a(图1)一致或更深一些,以避免冷辗扩件端面产生毛刺。由于外圈两端壁厚较薄,辗扩时材料易向锻件两端流动形成毛刺,因此脱模角α要选大一些,脱模角越大,越容易控制毛刺的产生,且模具不易粘料,脱模角可选为5°~9°。

图4 辗轮型面

型槽宽度的选择应考虑冷辗扩件的最小高度、脱模回弹量及模具的弹性变形,

B=Bns-ΔB-ΔB′,

式中:B为辗轮槽宽最小值;Bns为冷辗扩件最小宽度;ΔB为脱模回弹量,一般为0.02~0.05 mm。ΔB′为模具的弹性变形,一般为0.02 mm。

设计的芯辊型面如图5所示。由于辗轮型槽较深,可以完全包容辗扩件端面,因此芯辊型面两端设计成不带限制挡边,型面部位与辗扩件内孔形状和尺寸一致。一般芯辊直径A比冷辗扩毛坯内孔dm小2~3 mm,芯辊能顺利穿过冷辗扩毛坯的内孔;芯辊型面长度L比冷辗扩件Bn小1~2 mm;支承直径B比A小1~2 mm。该设计考虑了芯辊的强度,可避免冷辗扩件端面产生毛刺,且可使多余的材料流向辗轮挡边与芯辊型面台阶间隙位置。

图5 芯辊型面

2 冷辗扩毛坯的预处理

冷辗扩毛坯依GCr15锻件进行退火处理,毛坯硬度为85~90 HRB;毛坯表面进行抛丸处理,去氧化皮;进行双端面磨削保证毛坯的宽度一致性。

3 结束语

通过采用非对称的高速镦锻件,并对冷辗扩模具进行持续的改进,冷辗扩加工出的第1代轮毂轴承外圈(复杂截面且对称)冷辗扩件,较好地保证了双列轴承外圈所需要的形状,降低了材料消耗。目前,已开发并形成批量生产的第1代轮毂轴承外圈冷辗扩件有二十多个型号,取得了较好的经济效益。