机身部件对接阶差超差典型问题的分析及解决

2014-07-13孙勇

孙 勇

(海军装备部,陕西 西安 710089)

1 故障现象

按照某型飞机机身装配技术条件和表面质量技术条件规定,部件对合处蒙皮对缝阶差[1]允许顺航向阶差(简称顺差)为+1.0mm,局部(20%)可到+2.0mm。

该型飞机在进行批量生产时连续三架机身前段和中段对接时,对接框处阶差超出技术条件的规定。这将改变飞机的气动外形,使飞机的气动性能受到负面影响[2]。通过对超差数据进行分析,发现机身前段对接框框缘外形比中段对接框外形肥大,且主要集中在正下方0长桁(即飞机中轴线)左右。

2 原因分析

机身前段对接框框缘由上、下框缘零件组成,在机身部件装配阶段框缘仅和外蒙皮通过一排铆钉连接,另外两排铆钉是在部件对接时仅用于铆接对接条带。机身前段对接框刚性较弱,机身中段对接框是与机身骨架进行铆接的,刚性较强,不易变形。因此,初步怀疑机身前段对接框框缘外形超差的可能性较大。

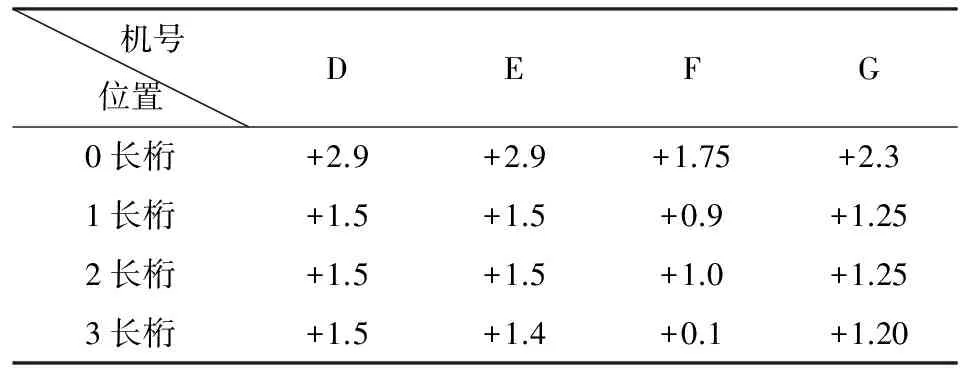

为查清是前段还是中段对接框外形存在问题,申请制造了对接框外形检验平板,用以检查飞机部件吊下装配型架后对接框的实际外形。依据申请的对接框检验平板,分别检查尚未对接的几架机身前段和中段,发现中段对接框外形符合设计公差,且靠近下差。而机身前段对接框外形超差,且主要集中在左右3长桁之间,实际检查数据如表1所示。

表1 按照检验平板实测的机身前段对接框外形超差尺寸(单位:mm)顺航向左侧

顺航向右侧

以上数据显示的超差趋势与部件对接后的实际超差现象一致。因此,可以确定部件对接阶差产生的原因是机身前段对接框框缘外形超差[3]。

进一步分析机身前段对接框框缘的装配工艺过程并结合超差部位及数据,认为可能是以下原因导致了最终的超差。

2.1 框缘零件局部外形不好

框缘按照型架卡板加垫板定位时,圆弧处外形与卡板不贴合,自由状态间隙最大达到2mm,因此怀疑框缘零件局部外形超差。故要求部件装配车间将库存的对接框框缘零件返回零件车间,并按照其制造、检验依据——检验模进行检查,发现上框缘零件外形和检验模外形边缘线在圆弧处不重合;而下框缘零件根本不符合检验模,直观检查可以看出是零件角度做反。按照对接框处模线设计,下框缘零件顺航向应是闭斜角。经查实,出现这种情况的原因在于:

(1)工装制造车间在上一次返修检验模工作中,将检验模的制造依据——标准平板前后面装反,导致检验模上的靠块角度作反,这样零件车间依据此检验模制造、检查的零件也随之错误,并且零件交付到部装车间。

(2)零件车间发现零件角度错误,并查出工装制造车间将检验模上的靠块角度修错后,对未交付的零件进行了控制,但没有及时追回已经交付到部装车间的零件,导致外形超差的零件装机。

2.2 机身前段总装型架卡板外形超差

依据外形卡板定位的框缘铆接后外形偏肥,怀疑卡板外形存在问题,因此要求工装制造车间检查机身前段对接框外形卡板。起先,工装制造车间将型架上的对接框外形卡板拆下,在标准划线钻模平板上进行检查,未发现异常。但如此检查,不能反映外形卡板在型架上的实际工作状态,因此要求工装制造车间在装配型架上进行检查。结果发现左右11长桁之间外形均肥大超出公差,数据如表2所示。

表2 按照标准平板检测的对接卡板外形超差数据(单位:mm)

可以看出卡板外形偏肥,主要集中在左右3长桁之间,和产品超差部位基本一致。对接框外形的设计公差为+0.7mm~-1.2mm,而0长桁卡板外形已超差+0.75mm,按照此卡板进行装配,必然导致外形偏肥。

2.3 装配过程中应力过大

由于机身前段对接框框缘刚性较弱,并且框缘零件局部外形与图纸不符,在装配过程中定位加紧框缘时产生了较大的应力[4],产品下架后应力释放将引起外形变化。证据如下:

(1)关上外形卡板,框缘处于夹紧状态下,在对接框平板上画出零件边缘线标记,然后打开卡板,发现框缘零件立即向下回弹,向外扩张出约2mm,说明定位过程中应力很大。

(2)产品下架前用外形检验卡板检查对接框外形[5],0长桁处外形偏大0.7mm,产品下架后用检验平板检查对接框外形,0长桁外形肥大达1.7mm,从此可以看出机身前段下架前后对接框外形也存在变形。

3 问题的解决

3.1 零件制造

要求工装制造车间按照标准平板检修零件检验模,经检查合格后,零件车间按此合格的检验模制造、检查的后续零件可以达到设计要求。

3.2 型架卡板外形

要求工装制造车间按照标准平板返修对接框外形卡板。返修后检查卡板外形,卡板外形与标准平板之间的间隙应符合理论值的要求。

3.3 装配应力

在框缘零件、装配型架卡板已经返修合格的情况下,如何减小装配过程中的应力就成了影响对接框外形的主要因素[6]。通过分析工艺过程,决定从以下几个方面进行控制:

(1)框缘零件在装配型架按照对接框外形卡板定位时,严格依据工艺文件加垫片,并仔细检查零件外形在自由状态下是否和外形卡板贴合,尤其是圆弧部位,不符合装配要求的零件不允许装机。

(2)零件夹紧部位尽量选在平直段,不要夹在圆弧处,在关闭外形卡板、零件夹紧的状态下钻对接孔[7],钻后用型架螺栓把紧。

(3)定位、铆接蒙皮时必须关上外形卡板。

(4)工艺补偿。即根据实际情况在卡板与框缘之间另外加上一定厚度的工艺垫板,最终使产品满足外形要求。

4 措施的验证

在工装检修合格后,从H架机开始用新制的合格框缘零件进行装配,并且装配时在卡板与框缘之间加上了一定厚度的工艺垫板,机身前段下架后按照标准平板对对接框外形进行了检查,情况如表3和表4所示。

表3 按照检验平板实测的H架机机身前段对接框外形尺寸(单位:mm)

表4 按照检验平板实测的I架机机身前段对接框外形尺寸(单位:mm)

可以看出,数据完全符合技术条件的要求。证明找到了问题的根本原因,并且解决措施正确,效果明显。即将下架的J架机在架上的测量数据也符合要求。跟踪后续3架飞机的对接过程证明,机身前段与中段对接时,阶差超差的问题没有再次出现。

5 结语

该故障表面上看只是两个大部件的对接部位外形不协调造成的,但是经过仔细调查分析就会发现,造成该故障的原因包含了零件制造、装配型架卡板外形、装配应力这三方面的因素。这就说明我们分析问题一定要全面,而且要判断出主要矛盾,不要因为过分强调次要矛盾,反而忽略了主要矛盾。

在处理此问题的过程中,工艺人员发现零件外形有问题后,就做出零件外形不合格导致了最终超差的结论,但是经过认真分析后得出,零件外形的超差并不会导致出现如此严重的后果。通过对最近7架机的机身前段和机身中段下架前后对接框外形的数据对比发现,机身中段下架前后对接框外形的数据变化不大,而机身前段下架后对接框外形的数据与下架前相比明显肥大。由此不难得出装配应力才是问题的主要原因,也不排除装配型架卡板外形超差。

最后,从零件制造、装配型架卡板外形、装配应力这三方面进行全面控制,才彻底解决了问题。此问题的解决,为机身大部件对接出现阶差超差的现象提供了典型的分析和解决方法,对今后的工作具有一定的指导意义。

[1] 唐文斌,余剑峰,李原,等. 产品关键特性量化鉴别与分解方法应用研究[J]. 计算机集成制造系统,2011(11):2383-2388.

[2] 郭志敏,蒋君侠,柯映林. 基于三坐标定位器支撑的飞机大部件调姿内力[J]. 浙江大学学报:工学版,2010(8):1508-1513.

[3] 黄俊. 未来大型客机气动布局设计[J]. 航空制造技术,2010(19):26-29.

[4] 张春亮,曹青霞,杨欢.某型机进气道前段装配协调控制方法改进[J].教练机,2013(1):30-33.

[5] 岳胜,代多兵,安鲁陵.飞机结构装配间隙超差分析与对策[J]. 航空制造技术,2013(12):81-84.

[6] 应征.飞机部件数字化调姿过程建模与仿真关键技术研究[D].杭州:浙江大学,2013.

[7] 靳思源.飞机壁板件装配偏差的刚柔结合建模与工艺优化方法[D].上海:上海交通大学,2013.