大型耙吸挖泥船综合监控系统设计

2014-07-12俞孟蕻张洪涛

袁 伟,俞孟蕻,张洪涛

(1.江苏科技大学 电子信息学院,江苏镇江212003;2.镇江市亿华系统集成有限公司,江苏镇江212003)

大型耙吸挖泥船综合监控系统设计

袁 伟1,俞孟蕻1,张洪涛2

(1.江苏科技大学 电子信息学院,江苏镇江212003;2.镇江市亿华系统集成有限公司,江苏镇江212003)

为了实现对大型耙吸挖泥船全船的综合控制,根据挖泥船监控系统的安全规范要求,构建一体化系统信息交互共享的无缝集成平台,并通过工业以太网技术、现场总线技术、PLC技术和软件编程技术实现了船舶航行、挖泥集成控制、疏浚轨迹显示、全船功率管理、机舱监测报警和挖泥辅助决策的互通、互联、互操作。运行表明该系统具有良好的性能,提高了挖泥船作业的安全性、可靠性和经济性,在大型耙吸挖泥船上具有较好的推广应用价值。

大型耙吸挖泥船;综合监控系统;工业以太网;IFIX

0 引言

随着社会经济的发展,挖泥船的服务领域越来越广泛。未来一个时期,我国的港口建设和海洋经济都将进入快速增长期,我国是世界第三贸易大国和世界第一港口大国,90%的外贸货物由海运完成,增加和维护航道水深以及临港工业园区的吹填造地,年新增疏浚量上亿立方,这需要新增上百艘现代大型挖泥船来完成。而现代化大型耙吸挖泥船由于技术形态日臻完善,已成为国内外大型疏浚企业的主干力量[1-2]。

纵观21世纪国际挖泥船控制系统发展的趋势和特色,耙吸挖泥船自动化系统将不断向全船综合自动化层面拓展,它是集机舱自动化、航行自动化、作业自动化等于一体的多功能综合系统,最大程度地提高船舶航行与作业的安全性、可靠性和经济性[2]。国外挖泥船控制系统以荷兰IHC为代表,中港疏浚从荷兰IHC进口的“新海龙”号耙吸挖泥船代表国内最先进的控制水平。IHC将挖泥、功率管理、机舱报警、和航行监控综合集成到一个整体。IHC挖泥船综合控制系统使用冗余光纤环网将安装在船上各个位置的独立可编程逻辑控制器连接起来,由服务器和多台独立的监控工作站组成,实现对全船的控制[3]。

本文采用现场总线和工业以太网连接船上各个控制模块、服务器、工作站,研制出一套综合控制系统。它具有耙管位置显示、吃水装载显示、推进系统控制、液压控制、疏浚系统控制、机舱监测报警、功率管理等多项遥测遥控和显示功能;通过计算机网络系统的信息综合,实现疏浚过程的辅助决策支持、疏浚机理分析和复杂智能控制,提高挖泥船的自动化水平和施工效率。本文主要介绍挖泥船综合控制系统的组成和功能、系统硬件配置、系统软件设计。

1 系统组成和功能

耙吸挖泥船综合控制系统主要由以下几个子系统组成:

1)挖泥集成控制系统。由疏浚仪器 (耙管位置、真空度、压力、流量、吃水、装载、产量、测量设备、真空度、压力和流量的测量设备,泥浆溢流和波浪补偿器位置指示器等)、计算机、变送及执行机构、可编程控制器、传感器等组成[4]。系统具有耙管、水下泵、泥泵、疏浚闸阀、泥门、高压冲水、液压系统的控制与监视,吃水装载显示和应急控制功能。

2)疏浚轨迹显示系统。由RTK GPS、电罗经、AIS、测深仪、潮位接收机、工作站等组成。它用于耙吸挖泥船的疏浚轨迹监控,通过全船的计算机网络,将测量设备或传感器所采集和观测数据或信息传送给疏浚轨迹显示系统工作站[5]。系统软件有二大显著功能:一是具有动态验潮数学模型的功能,它能够及时计算和获得瞬时潮位;二是具有建立数字地形模型图数学模型的功能,它不仅能构建疏浚区域的理论水下数字地形模型图,而且还能根据疏浚状况,及时更新水下数字地形模型图,以便操作人员判断或决策。

3)动态定位和动态跟踪系统。由DGPS、电罗经、风向风速仪、姿态仪、主推子系统、侧推子系统、舵机子系统、控制器、控制台等组成。该系统是用于船舶定位、精确挖泥的自动控制装置,是挖泥船控制系统的一个组成部分[4]。系统能够帮助挖泥船在特殊施工状况下按预先设定好的航迹进行挖泥作业、抛泥作业、定点首吹/首喷作业。

4)功率管理系统。由2台冗余的可编程逻辑控制器、测量传感器、变送器、空气开关相连,完成整个电站的控制与监测。该系统能够有效地保证各个设备之间的功率在配电板中进行转换,实现自动分级卸载,自动解列,保证轴带发电机能够正常启动;自动启动主发电机;自动卸载其他设备的功率,启动首侧推;防止主机过载;防止轴带发电机过载;防止主变压器过载[6]。针对不同工况组合实现高效疏浚的功率分配自动控制。

5)机舱监测报警系统。机舱监测报警系统由多个现场监控单元组成,监控单元分布全船,通过现场总线网连接。系统具有TCP/IP以太网接口,通过全船计算机网络,与其他系统交换数据。同时设有延伸报警系统,在居住区域和驾驶室安装有延伸报警板,其目的在于万一在机舱控制室无人操作期间发生报警时,可在这些区域显示报警并引起值班轮机员注意。

6)计算机辅助决策。计算机辅助决策系统根据综合控制系统服务器中的挖泥船设备状况的监测数据,对实时工况数据进行采集,通过疏浚过程分析,由计算机分析对应土质下各种优化参数,分析产量与挖掘与输送设备运转参数间的关系。对施工参数进行优化,给出最优的施工控制参数,达到计算机辅助决策的目的[7]。

2 系统网络结构

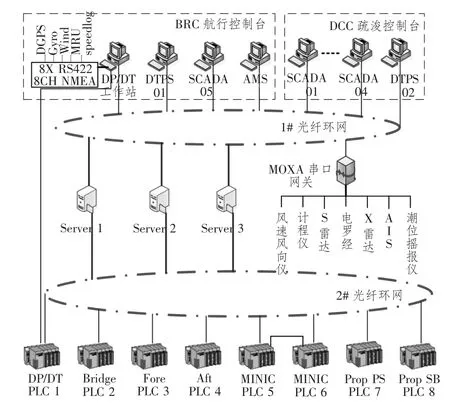

耙吸挖泥船综合控制系统采用2层网络结构,现场过程级由可编程控制器系统构成,管理级由服务器和工作站构成,实现对挖泥集成控制系统、机舱监测报警、动力定位系统、功率管理系统等各子系统的统一监控与管理。该系统由传感器、PLC、以太网、工业以太网交换机、工作站计算机和服务器等组成。在系统中,以太网实现各个子系统PLC控制器、工作站计算机与服务器之间的高速互联,工作站用于组态、监控和历史趋势的显示等;服务器则用于采集、记录数据;服务器/数据库冗余、工作站冗余、网络冗余、不间断电源供电等,实现挖泥船自动化系统冗余和加固,提高了耙吸挖泥船控制系统的可靠性。其结构如图1所示。

系统网络包括2个光纤环网:1#光纤环网包括12台网络交换机,连接3台服务器、6台SCADA工作站、疏浚轨迹显示工作站、ECDIS工作站、动态定位和动态跟踪系统工作站;2#光纤环网包括9台网络交换机,连接服务器和PLC。1#、2#光纤环网均相对独立,彼此之间没有直接的物理链路连接。3台服务器均安装2个网卡,分别连接到1#、2#光纤环网上,作为1#、2#光纤环网数据交换的网桥。

图1 综合监控系统网络结构图Fig.1 Integrate monitoring system network structure

3 系统硬件设计

监控管理级由服务器和工作站构成,服务器采用惠普 G5系列工业级服务器,3台服务器中,Server1和Server2具备热切换功能,热切换无需人工干预,在Server1故障的情况下自动完成,Server3作为历史数据服务器;工作站采用研华610工业控制计算机。每个工作站具有完全相同的应用软件系统,互为备份,大大提高了系统实船使用的可靠性。由于系统采用了以太网结构,任何功能的工作站均可在任意的地点开设,极大地方便了挖泥船的设计与布置。过程级由现场总线网络、智能信号采集/控制模块、PLC系统构成,其主要任务是完成系统信号的采集与输出,并进行信号传输。

3.1 网络设备

以太网络采用100 M工业以太网,符合IEEE802.3标准,执行TCP/IP协议。通信介质采用光缆。工业以太网交换机Siemens X204-2是专为工业应用而设计,它具有高性能的交换机技术,冗余的环网性能,并且能够汇报动态状态。X204-2带宽为100 Mb,带有4个RJ-45接口,2组光纤接口,管理型,带有独立IP,DC24V双路供电,带有报警输出。NPort网关能实现RS232和以太网的互联;它是构成二层混合型网络结构的互联设备。

3.2 PLC系统

本船包含一套完整的PLC系统,用于推进、电站、挖泥和液压系统控制。系统由以下PLC构成(PLC1——桥楼PLC;PLC2——首PLC;PLC3——尾PLC;PLC4——mimic 控制 PLC;PLC5——mimic 控制 PLC;PLC6——左主推进 PLC;PLC7——右主推进PLC;PLC8——DP/DT PLC)。PLC 软件储存在PLC本体的FLASH内。PLC内部的CPU供电采用AC220V-DC24V双路供电,驱动回路严格按照模块、输入回路、输出回路进行供电。PLC采用AB公司的ControlLogix 5000系列PLC,所有的PLC通过以太网模块与带有冗余功能的光纤环网、服务器和相邻的PLC连接。PLC1通过ControlNet总线与PLC8相连;PLC4、PLC5、PLC6、PLC7之间通过ControlNet总线相互连接。为了克服现场干扰,所用的传感器选用输出电流为4~20 mA直流信号的传感器。

4 系统软件设计

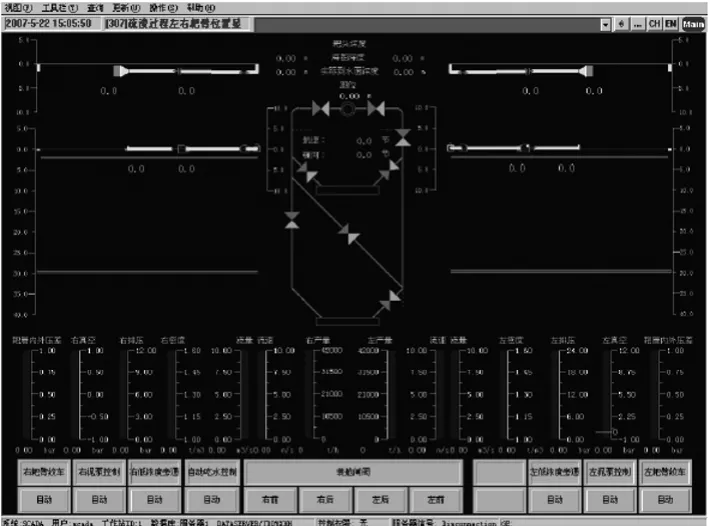

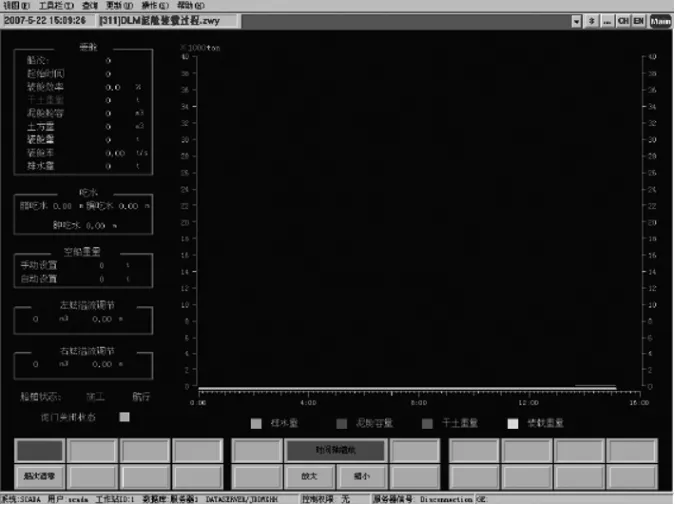

系统软件由服务器和工作站组成,服务器软件选用Windows 2000 Server,工作站软件选用Windows XP。下位机实时监控软件选用可编程逻辑控制程序的标准软件RSlogix 5000,可使用梯形图逻辑,功能块图或语句表对系统进行编程与监控。人机界面采用IFIX 4.0组态软件,iFIX SCADA/HMI组态软件拥有丰富的图库资源可供工程人员利用,还可以利用第三方ActiveX控件,通过编辑VBA脚本实现独特的功能。系统中采取I/O服务器互为热备冗余 (Server1和Server2热备冗余),包括系统的安全配置、历史曲线数据和报警信息(报警信息保存在关系型数据库中)都保存在两台I/O服务器中,所有工作站的SCU配置都是在I/O服务器中读取数据,这样既保证了系统的安全性和可靠性,又利于系统安全配置的修改。综合监控系统共有76个监控界面,85个诊断界面。图2为左右耙臂组合显示图,图3为DLM泥舱装载过程。

图2 左右耙臂组合显示界面Fig.2 PS pipe and SB pipe display interface

图3 泥舱装载过程界面Fig.3 Hopper loading process interface

4.1 系统软件功能

1)对整个液压系统和电控系统:疏浚闸阀、高压冲水蝶阀、大泥门、小泥门、锚机、系泊绞车、首吹接头绞车、耙管等进行监视、遥控控制、状态指示;

2)对主机进行监视和状态指示;

3)对可调桨进行监视、遥控控制、状态指示,并且与功率管理系统联系;

4)主配电板在线监视,不同功率模式的切换;

5)船舶综合态势的显示;

6)过程数据显示及自动控制功能,如:耙管位置显示、吃水、装载量、干土方等数据监视;

7)疏浚轨迹的显示,疏浚系统的自动报表、历史趋势图、诊断、记录等功能。

4.2 系统数据库设计

实时数据库作为综合监控系统的实时数据来源,对整个监控系统来说十分重要。在创建IFIX实时数据库前,需要:1)按照不同子系统和不同类型设备分别设计数据及其类型;2)监控数据的I/O驱动器或OPC服务器地址列表;3)报警要求。在设计实时数据库时,为了提高数据库的查询速度和便于浏览监控系统中的数据,实时数据库中标签的命名遵守一定的规则。在该项目中,采用了3级标签命名法,即设备名、数据块名和数据类型,相互之间用下划线分开。设备名标明该标签代表的数据是属于哪个监控分系统,数据块名是该系统中进行某一具体监测与控制的数据,数据类型进一步说明了该数据是输入还是输出,是模拟量还是开关量等重要信息[8]。标签名的设备名和数据块名都取拼音字母的首位并大写。这一标签命名方式不仅大大减少了在实时数据库中出现重复标签的机会,而且提高了数据库的检索速度。系统历史数据和报警数据库采用SQL Server 2000。

4.3 系统数据接口

OPC(OLE for Process Control)是一套为基于Windows操作平台的工业应用程序之间提供高效信息集成和交互功能的组件对象模型接口标准,它以微软的分布式组件对象模型COM/DCOM/C0M+技术为基础,采用客户/服务器模式[8]。OPC服务器是数据的供应方,负责为OPC客户提供所需的数据;OPC客户是数据的使用方,处理OPC服务器提供的数据。在使用OPC的过程中,总是包括OPC服务器与OPC客户端,OPC服务器一般并不知道它的客户来源,由OPC客户根据需要,接通或断开与OPC服务器的连接。

系统控制器主要由ControlLogix 5561 PLC组成,各PLC通过1756-ENBT与以太网连接,RSlinx是一个OPC服务器,iFIX软件本身带有OPC Client驱动,这样iFIX就可以和ControlLogix 5561进行通信。对于综合监控系统中DGPS、罗经、多波束测深仪、风向风速仪等串口类设备,在iFIX通过编辑VBA脚本实现串口类设备的数据采集。

5 结语

该综合监控系统,已成功应用于某航道局10 000方耙吸挖泥船。系统运行表明该系统运行稳定尤其是软件系统,并且具有调试维护方便,系统的实用性、可靠性和自动化程度高等特点。它提高了挖泥船控制系统的自动化水平和管理水平,提高了疏浚效率和精度,降低了疏浚能耗和成本,同时可降低工程费用,已在多艘耙吸挖泥船上使用,具有很好的推广应用价值。

[1]IHC.Advanced measurement,automation and control systems for mining[J].Ports and Dredging.2004(162):24 -28.

[2]IHC.Efficient dredging:the next generation.Proceedings of WODCON XVII,September 2004 in Hamburg Germany.

[3]俞孟蕻,陈红卫,王欣.耙吸挖泥船集成平台管理系统的研究[J].船舶工程.2004,26(4):52-55.

[4]IHC.IHC dynamic positioning and tracking system -DP/DT[EB/OL].IHC Systems,2000.

[5]张戟,诸葛玮.耙吸挖泥船信息化监测系统开发[J].水运工程,2010(6):30-36.

[6]陈梦.功率管理系统在耙吸挖泥船中的应用[J].船舶与海洋工程,2012(1):26-33.

[7]BRAAKSMA J,BABUSKA R,KLAASSENS J B,KEIZER C D.Model predictive control for optimization the overall dredging performance of a trailing suction hopper dredger[C].Proceedings of the 18thWorld Dredging Congress,2007:1263-1274.

[8]OPC Foundation.OPC technical overview[EB/OL].WWW.Startmag.com/Specialissues.asp#OPC.

The design of integrated control system for large trailing suction dredges

YUAN Wei1,YU Meng-hong1,ZHANG Hong-tao2

(1.School of Electronics and Information,Jiangsu University of Science and Technology,Zhenjiang 212003,China;2.Zhenjiang Grandsino System Integration Co.Ltd,Zhenjiang 212003,China)

In order to achieve the integrated control of large trailing suction hopper dredgers,an seamless integration platform is constructed for integrated interactive sharing of system information according to safety regulations for monitoring system of dredgers.In addition,industrial Ethernet technology,fieldbus technology,PLC technology and software programming technology achieve interwork,interconnection and interoperability of ship navigation, integrated control of dredging, dredging track display, power management,monitoring and alarm system of engine room and auxiliary decision-making of dredging.The operation shows that the system improves safety,reliability and economy for operation of the dredger,which proves that it has good performance and application value in large trailing suction hopper dredgers.

trailing suction dredges;integrated control system;ethernet;IFIX

U674.31

A

1672-7649(2014)06-0117-04

10.3404/j.issn.1672-7649.2014.06.023

2013-09-29;

2013-10-24

2011年国家重大科技成果转化项目

袁伟(1981-),男,博士,讲师,研究方向为工程船集成控制系统、船舶运动控制。