酯硬化水玻璃自硬砂的生产应用

2014-07-10尹德英刘洪涛

尹德英,刘洪涛

一、应用及新进展

1. 应用概况

近几年,随着酯硬化水玻璃自硬砂技术的进步及应用范围的扩展,其生产铸钢件所具有的技术、经济、环保优势越来越为更多的铸造工作者认可,用酯硬化水玻璃自硬砂生产铸钢件渐已成为主流。一些生产规模较大企业的新铸钢厂或实施技改的老铸钢厂相继采用酯硬化水玻璃自硬砂工艺作为其主导型砂工艺。

国内酯硬化水玻璃自硬砂生产铸件广泛应用于汽车、矿冶、重机、管件、工程机械、铁路、电力、船舶及泵阀等行业,适用于钢、铁、铜、铝等材质铸造,均能满足企业大批、单件、小批生产需求。

2. 新进展

(1)重大铸钢件 我们开始用酯硬化水玻璃自硬砂制作大型芯遇到的主要问题有:气温或砂温高时型砂可使用时间短;型芯硬透性不良,型芯蠕变、塌箱;使用再生砂时,强度低,强度增长慢,起模时间长;新砂使用比例30%~40%,旧砂回用率低。

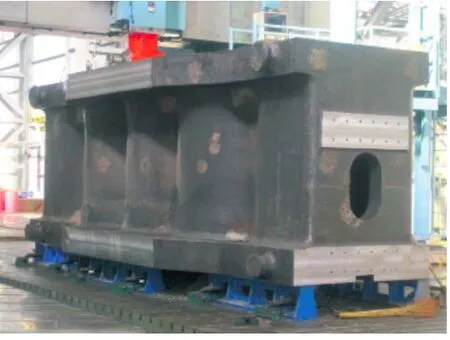

为此,我们开发出了适于大型芯生产的固化剂、水玻璃,探索出控制型芯质量的合理工艺。目前,通过我们与铸造企业、设备制造企业的共同努力,酯硬化水玻璃自硬砂制造大型芯出现的各种质量问题已获得了很好的解决。图1~图4为采用酯硬化水玻璃砂生产的典型重大铸件及砂芯。

(2)主要适用于再生砂的早强型改性水玻璃 这类水玻璃的特点是型砂到可使用时间后,强度增长快,可缩短型芯的起模时间,提高生产效率。冬季用快速固化剂135A。

(3)酯硬化水玻璃自硬砂蠕变性测定仪 长期以来,酯硬化水玻璃自硬砂的硬透性一直为我们所重点关注,但囿于未找到合适的评价方法,只能对硬透性做粗略的定性评价。

蠕变性测定仪的发明,使我们评价硬透性有了可靠的手段和方法。使用蠕变性测定仪可对水玻璃、固化剂、任一工艺配比型砂的硬透性作出定量评价,为水玻璃、固化剂的选用、工艺配比的确定提供了重要依据。

(4)对旧砂焙烧作用的新认识 我们已有的共识:旧砂再生时焙烧的作用是去除旧砂中的部分水分及有机物,使砂粒表面的残留膜开裂、脆化,便于机械作用脱去砂粒表面的残留物。

工作中我们发现焙烧还有一个非常重要的作用,就是使再生砂“钝化”。经一定温度焙烧过的再生砂,其活性降低,重新加入水玻璃、固化剂,可实现满足生产要求的型砂可使用时间。若旧砂再生时不加热或加热温度较低,那么重新加入水玻璃、固化剂后型砂可使用时间会大大缩短。

二、质量控制

就多年从事酯硬化水玻璃自硬砂技术研究和参与铸造企业生产的体会,我们认为铸钢企业要稳定生产出满足用户需要的优质铸件,必须把握好的型芯质量控制,其要点如下。

1. 材料的控制

(1)原砂 硅砂应选择天然砂。人工砂在铸造生产过程中破碎率高,产生的微粉、泥分多,再生砂中的微粉不易控制,旧砂回用率低,缩短再生砂的可使用时间,对型砂的强度有不利影响。

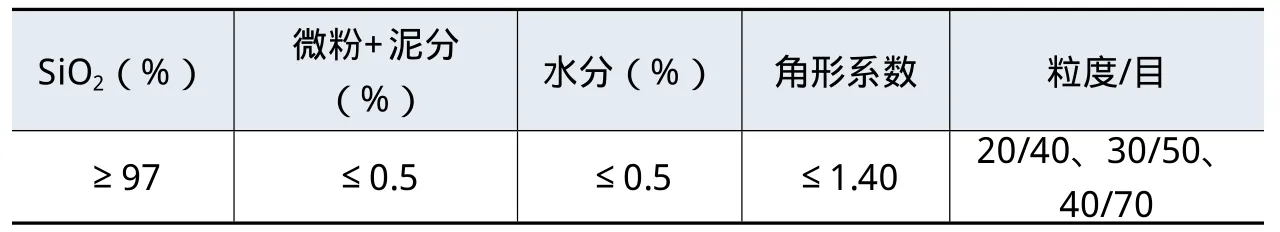

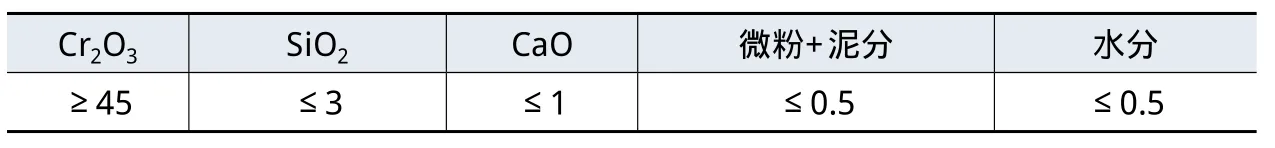

硅砂控制指标见表1,铬铁矿砂控制指标见表2。

砂的可使用时间不宜短(砂中促进水玻璃硬化的物质要少,也可间接地反映出砂的水洗或擦洗程度)

(2)改性水玻璃及固化剂的选择 ①调整可使用时间既要满足造型操作时间,又要兼顾生产效率。②砂的硬透性要好。到可使用时间后,型砂的强度增长快,这有利于防止型芯蠕变及生产效率。③冬季硬化效果要好,北方冬季厂房采暖差的企业尤其需要注意这一点。水玻璃与固化剂的配合应满足-15~-10℃的气温要求。④方便地对硬化速度进行调整,对砂及气候的不同条件可调范围宽。⑤黏度低、杂质少,有利于泵的流量稳定,混砂均匀。⑥终强度好。

基于以上6点考虑,选择水玻璃及固化剂时,应对其下述特性予以评价:新砂、再生砂的可使用时间;再生砂的硬透性;不同硬化时间的强度、终强度;对砂、气候的适应性;是否便于调整硬化速度;密度、黏度、杂质。

2. 对砂温及厂房内气温的要求

(1)砂温≤35℃,且砂温与厂房内气温差宜小,这有利于型砂硬化均匀。

图1 80 000kN油压机上横梁铸钢件

图2 30万t油轮挂舵臂

图3 30万t油轮挂舵臂砂芯

图4 上冠铸件

表 1 硅砂控制指标

表 2 铬铁矿砂控制指标 (%)

(2)避免阳光直射混砂机砂斗,南方更应注重这一点,不然会导致进入混砂机的砂温波动大,使型砂硬化不一致。北方厂房应供暖,厂房内温度不低于-5℃,以>10℃为宜,对设备正常工作,保证混砂质量,提高型砂强度及硬透性,以及保证生产效率都大有益处。

3. 再生砂的质量控制

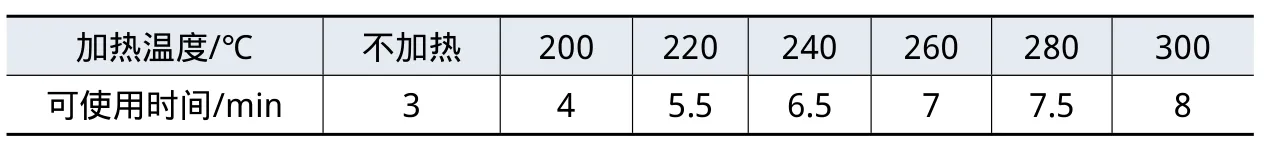

(1)焙烧炉出砂口的砂温 我公司曾将一种旧砂分别加热到不同温度,再冷却到室温,用同一牌号水玻璃和固化剂,测定可使用时间,结果见表3。

以上试验及生产实践皆证明:旧砂加热温度是影响再生砂可使用时间变化的关键因素,操作时可根据工艺要求控制焙烧炉出口砂温。

另外,控制焙烧炉出口砂温还要考虑以下两方面因素的影响:一是砂铁比小或铸件壁较厚,砂受热充分,被加热至较高温度的砂多,利于旧砂粒表面残留物的去除,故焙烧炉出口砂温可低一些;二是铸件到达箱(坑)内保温时间后,应尽快打箱、落砂,即旧砂趁热再生。这也包括地坑砂及清理铸件落下的砂,减少其降温及从环境中吸收水分。

焙烧炉出口砂温一般控制在150~250℃,温度提高,虽有利于再生机脱去砂表面残留物,但会增加后续降温的难度,能耗大。

(2)再生机 进入再生机的砂流量调整合适;离心摩擦再生机下砂间隙调整好;视耐磨件的磨损情况及时更换。

(3)再生线的除尘 调整好各除尘点的风门;调整各风机进风量;经常检查除尘管路及除尘器内积灰情况,并及时清理;每天清净除尘器排出的粉尘。

(4)再生砂的降温 ①依砂冷却器出砂温度,调整自然风冷却段风机风量。②冷却水(晾水塔循环水)冷却段,调整水流量;必要时放掉一部分循环水,补加温度较低的自来水。③冷冻水冷却段,调整水流量,控制冷冻水温度,避免冷冻水温与经过该冷却段的再生砂温差过大,防止因换热管外表面结露造成的换热效果变差,甚至阻塞下砂通道。

(5)再生砂的控制指标 定期检测SiO2含量,保持SiO2含量≥92%。SiO2含量低时,应增大新砂的使用量,淘汰使用再生砂舂制的废型芯及造型中因各种原因不能使用的再生砂混制的型芯砂。残余Na2O≤0.5%,微粉≤0.3%。多家工厂的检验数据表明,若再生线除尘系统维护得好,再生砂中的微粉几乎是零。

砂冷却器出口砂温≤35℃。

4. 混砂质量的控制

(1)设备管理部门结合型砂工艺要求制订详细的混砂机操作规程、日常维护、保养及维修制度,确定工作标准,明确划分工作责任,并督查、考核。

(2)技术管理部门结合混砂机的特点制订详细的工艺要求。应明确规定未经型砂工艺主管同意,操作者不得改变型砂配比。明确规定混砂前及过程中应检查、检测、监控的内容。型砂工艺主管负责工艺要求的督查、考核,指导、检查型砂检验人员的工作。

(3)指定专人作为混砂机的操作者。混砂机操作者负责操控混砂机,对混砂机的日常维护、保养负主要责任;向设备管理人员、型砂工艺主管汇报有关混砂机、型砂质量的情况;配合型砂检验人员和型砂工艺主管及设备维修人员的工作;按型砂工艺主管的安排调整型砂配比。

(4)设备管理人员、型砂工艺主管,应不定期就规程、制度、要求,结合生产中出现的问题对混砂机操作者、造型工进行培训。

5. 型砂工艺控制

(1)型砂的可使用时间 按造型操作对象确定合适的可使用时间。依砂、气候条件,选择不同牌号水玻璃及固化剂的组合。

(2)型砂的硬透性 研究证明,大型芯内部水分不易迁出,空气湿度大时,其内部水分在型芯硬化24h、48h后与刚混出的型砂一致。

较大型芯的硬透性差,会导致型芯起模后蠕变、开裂、塌箱、报废,因此保证较大型芯的硬透性是用好酯硬化水玻璃自硬砂的关键。

表 3

影响硬透性的一些不利因素如下:

①水玻璃、固化剂的性能差。

我们对多家造型材料企业生产的水玻璃、固化剂的硬透性进行过评价,发现硬透性有明显差异;即使是同一企业生产的不同牌号的水玻璃、固化剂,其硬透性也存在着明显差异。硬透性差的水玻璃、固化剂不宜用于大型铸钢件的生产。

②新砂的硬透性好于再生砂的硬透性。

③再生砂砂粒表面残留物多。

④砂中微粉多。

⑤空气湿度大。

⑥混砂质量差。

⑦固化剂加入比例不足。

⑧混砂中砂温波动大。

保证硬透性的措施如下:

第一,选择优质的水玻璃、固化剂,且应有合理匹配。

第二,保证新砂、再生砂的质量,减少波动。

第三,保证混砂质量。

第四,当砂的质量差、空气湿度大时,应适当增加固化剂的加入比例。

(3)型砂的配比及强度

①配比。

新砂:水玻璃2.0%~3.2% ,固化剂16%~20%。

再生砂:水玻璃1.8%~3.0% ,固化剂16%~20%。

铬铁矿砂:水玻璃1.4%~1.8%,固化剂0.3%~0.4%(占砂)。

空气湿度大、砂质量不佳时,水玻璃、固化剂的加入比例趋上限。

②强度。水玻璃的加入比例在一定范围内,随着加入比例的提高,型芯强度提高,但超出范围,强度提高得不明显。我们追求的是合理的型芯强度,强度过高,对铸件质量会造成不利的影响,砂的溃散性变差,增加落砂、清理难度,不利于旧砂再生。

控制型芯强度满足工艺要求即可,以满足铸件的生产要求,通常应保证在起模、吊运、合箱、浇注时有足够的强度而不致损坏。一般情况下,型芯的抗拉强度为0.4~0.8MPa,背砂强度较面砂低一些,地坑填充砂抗拉强度0.10~0.20 MPa。

(4)型芯或铸型的表干 空气湿度大或铸件易产生气孔时,需要对型芯或铸型进行表面烘干,其方法有:进窑烘干;经气眼向型芯内吹热风或除湿后的空气;火焰烘烤型芯表面;向铸型中通热风。

6. 严格控制造型操作过程

(1)保证砂紧实度 不能因砂的流动性好而忽视舂砂。在造型制芯过程中,使用合适的工具与混砂机的填砂路线一致,边放砂边舂砂,对不易舂实的部位更应细致操作。混砂机操作者放砂时与造型工操作配合好,避免砂追人。

(2)刷涂料 型芯起模后,放置几小时再刷涂料,以弱化涂料层对型芯表层水分迁出的封闭。控制每次涂刷面积,保证涂层的点燃。

(3)型芯排气措施 型芯舂砂面间隔300mm左右扎φ10~φ15mm气眼,气眼深度要足够,保证浇注过程排气顺畅,也利于型芯内水分外迁,促进硬透性。

地坑排气管设置好,填充砂也应扎气眼。

芯中埋排气管,芯骨上绑通气绳或草绳引出芯外或箱外。芯间接合面划出或模样上作出通气道。

另外,浇注中应注意及时点火引气。

(4)减小砂铁比 选择合适的砂箱,铸造工艺设计时合理减小吃砂量或地坑中放置砂箱、挡铁、砂块等,以减小用砂量,既利于排气,又利于旧砂再生。

三、结语

实践证明,通过科学的选择材料、设备,采用符合酯硬化水玻璃自硬砂特性的铸造工艺方法,制订合理的砂再生、型砂工艺并严格执行,严格按设备操作规程操纵设备,注重设备的日常维护、保养、维修,保持设备处于正常工作状态,生产操作认真、细致,保证工艺措施落实到位,即可发挥出酯硬化水玻璃自硬砂的综合优势,生产出满足用户要求的合格铸件。