造气系统节能增效技术分析(上)

2014-07-10顾华军

顾华军

(浙江绍兴化工有限公司 浙江绍兴312075)

於子方

(上海达门化工工程技术有限公司 上海200063)

0 前言

我国氮肥行业多年取得了很大发展,合成氨与尿素的产能及产量均居世界第一位。2013年合成氨产量61 977 kt,尿素产量67 066 kt,均创历史新高。但由于多年快速增长,产能过剩的问题越来越严重,产销矛盾加剧,产品市场价格下滑,企业效益明显降低。2013年,氮肥行业主营业务收入为2 876亿元,实现利润66.4亿元,主营业务收入利润率仅为2.31%,亏损企业增加,行业亏损面为38.3%。因此,提高企业的经济效益已是氮肥行业面临的一项十分重要的任务。

合成氨生产中原料煤与电的成本占全部成本的70%左右,而造气系统又是影响成本的主要系统,努力抓好造气系统节能增效是提高企业经济效益的主要环节。多年来,不少科研、设计、制造、生产单位不断总结经验,开发了行之有效的新工艺、新设备、新技术与技术革新措施,有效地提升了造气系统生产技术水平,取得了节能降耗效果与经济效益。现就造气系统的10项主要技术措施进行技术经济分析,供参考。

1 自动加焦(煤)技术

该技术是在原造气炉加料口上增设机电一体化控制的自动加焦(煤)机及相关配套的料仓、探火孔等,取代原来停炉人工加焦(煤)的操作工艺方法。使用该技术后,对气化生产操作带来很多有利的效果。其主要效果:① 减轻了加焦(煤)操作工开炉盖加焦(煤)的劳动强度,消除了开炉盖、点火、加焦(煤)等环节存在的不安全因素,同时,有益于操作环境的清洁;② 减少了停炉开炉盖加料次数,增加了有效制气时间,提高了单炉产气量,并减少因多次停炉开炉盖加料所消耗的蒸汽损失;③ 克服了原来因炉面温度变化幅度大而引起的炉况波动,减少了热量损失,保证了气化层的蓄热量,使煤气气质稳定、有效成分高。某企业使用人工加焦与自动加焦技术效果比较见表1。

表1 某企业使用人工加焦与自动加焦技术效果比较

从表1中数据可看出,使用自动加焦(煤)技术后,吨氨入炉标煤耗降低了22 kg,蒸汽分解率提高了3.2%~4.0%,吨氨节约蒸汽80 kg左右。

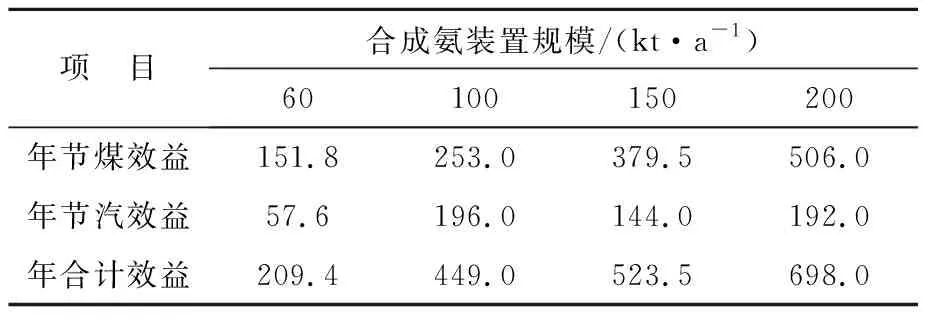

按原料无烟煤价格1 150元/t(下同)、蒸汽价格120元/t(下同)计,吨氨成本可降低34.90元。不同规模合成氨装置年经济效益见表2。

表2 不同规模合成氨装置年经济效益 万元

从以上分析可见:该技术对造气系统稳定操作和安全生产、提高半水煤气气量和气质、降低原料煤和蒸汽消耗、提高生产自动化水平、减轻劳动强度和改善环境十分有效。

2 自动出渣(灰)技术

该技术是在自动焦(煤)技术应用成功后,针对原来造气炉排渣是在停炉状况下进行排渣操作、避免停炉带来的损失、提高造气炉有效发气量、减少热量损失,并结合造气系统生产自动化采用DCS,控制水平得到提高而研发。该技术在原造气炉炉下2个灰仓增设了上、下2只阀门,并用油压站的动力油来驱动;正常生产时上阀门处于开启状态,下阀门处于关闭状态;此2只阀门互为联锁,生产中可同时关闭,但不能同时开启。根据设定的频率出渣,并由造气炉DCS控制系统来控制,实现不停炉连续排渣。与造气炉自动加焦(煤)机技术相配套,使气化炉操作真正做到不停炉自动加料与出渣的连续生产过程。

通过不少生产企业的使用,证明该技术具有如下特点:

(1)取消了停炉排渣的时间,增加了造气炉制气时间。根据使用不同原料煤煤质的情况,每台造气炉每天可增加60~90 min制气时间,即发气量提高了4%~6%。

(2)减少了停炉排渣引起造气炉的热量损失。停炉排渣时,炉内部分热量通过渣斗口散发而损失,自动出渣后就不存在这部分热量损失。

(3)有利于造气炉炉渣层与炉况的稳定。停炉排渣时,造气炉内气化层温度大幅降低,刚开炉时由于气化温度低,导致气化效率差,开炉运行几个制气循环后,气化层温度才能逐步恢复正常。自动出渣后避免了此情况,使气化层温度稳定,有利提高气化效率、降低原料煤与蒸汽的消耗。

(4)环境污染得到明显改善。停炉排渣时,灰尘飞扬,造成造气区域的环境较差,同时煤气外泄,周边空气中有害气体含量常常超标,存在不安全因素。自动出渣后,明显改善了生产操作现场环境,并解决了因煤气的外泄而造成的不安全因素。

总之,该技术充分运用机电一体化科技,改变了传统的人工出渣方式,有效地推动了工艺优化、减少热损、提高气化效率、降低消耗、改善了现场环境,对企业带来较大的经济效益与环保效益。

3 专用高效炉箅

炉箅是固定层造气炉的核心部件,对煤气发生过程起着非常重要的作用,过去采用的星形、伞形、塔形炉箅,在运行过程中存在较多问题(如风量不足、布风不匀、排灰破渣能力差、使用寿命短等),严重影响造气炉制气能力的发挥,不少单位研究开发了各种不同结构型式的新型炉箅,如均布形、螺旋形及发展至今的专用炉箅和多边多层炉箅等,对提高造气炉的气化强度和降低原料煤耗起了十分有效的作用。

使用效果:① 由于布风结构设计合理,使炉膛截面布风均匀;② 提高了通风面积,有利增大风量、提高煤气发气量;③ 提高了破渣与排渣能力,炉下带出物减少;④ 使用寿命延长(以铸钢取代原来铸铁),可达1年以上。

以某企业新、旧炉箅(Φ3 000 mm)使用情况对比为例(表3),使用新炉箅后,造气炉单炉的产气量提高了22.2%,返焦率降低了18.5%,炉条机电流降低了25%。据统计,每台造气炉每月可增加经济效益7万元以上,全年增效77万元以上。

表3 某企业新、旧炉箅(Φ 3 000 mm)使用情况比较

4 过热蒸汽入炉制气技术

该技术改变了传统入炉用饱和蒸汽温度低、含湿量高,而使制气温度下降快、炉温波动大,造成蒸汽分解率低、蒸汽消耗大,而且使煤气中过剩蒸汽较多,造成洗气塔负荷增加、循环冷却水用量增大等存在的问题,取得了提高蒸汽分解率、减少蒸汽消耗量以及减少循环冷却水用量等节能降耗效果。

目前,企业用于制气的过热蒸汽温度一般控制在200~250 ℃,在其他条件相同的工况下,其主要效果:①单炉产气量提高10%~15%;②吹风时间缩短10%左右;③蒸汽分解率提高,吨氨耗蒸汽降低了250~300 kg;④ 吨氨耗循环冷却水减少了15~20 m3。不同规模合成氨装置采用过热蒸汽制气年经济效益(仅节约蒸汽)见表4。

表4 不同规模合成氨装置采用过热蒸汽制气年经济效益 万元

从以上分析可见,该项技术是改善制气工艺、节能降耗和提高经济效益的一项行之有效的技术措施。