大规格棒材粗轧过程数值模拟及表面缺陷分析

2014-07-10李佑河郝震宇张龙王萍谢玲玲

李佑河,郝震宇,张龙,王萍,谢玲玲

(1.南京钢铁股份有限公司棒材厂,南京210035;2.安徽工业大学冶金工程学院,安徽马鞍山243002)

大规格棒材粗轧过程数值模拟及表面缺陷分析

李佑河1,郝震宇2,张龙2,王萍2,谢玲玲2

(1.南京钢铁股份有限公司棒材厂,南京210035;2.安徽工业大学冶金工程学院,安徽马鞍山243002)

利用有限元软件MSC.MARC对南钢棒材厂大规格棒材热轧生产线粗轧过程进行有限元模拟,分析轧件粗轧后断面形状尺寸、温度、等效塑性应力应变和宽展情况,探讨轧件表面缺陷产生的原因及位置。模拟得出,粗轧过程中轧件变形的不深入及不均匀性导致最终产品在轧件圆断面45°角表面附近延长度方向容易产生缺陷。预测的轧件表面缺陷位置与现场实际缺陷位置吻合,验证了有限元模型的正确性,为现场实际生产和工艺优化提供了参考数据。

大规格棒材;粗轧;有限元;表面缺陷

大规格棒材产品在石油工业及工程机械领域应用十分广泛,为保证后续加工过程中产品质量,不允许大规格棒材产品表面有肉眼可见的缺陷(如裂纹、起皱、结疤等)。因此,寻求解决产品表面缺陷的途径十分必要。关玉佐等[1]分析了20CrMoA抽油杆热轧圆钢表面裂纹的类型及形成原因,指出通过合理优化冶炼、连铸等工艺可减轻表面裂纹。邵主彪[2]对矿山凿岩钎杆用55SiMnMo热轧圆钢进行了金相检验和电子探针分析,发现表面裂纹与连铸坯表层裂纹存在对应关系。李家征[3]对机械零部件用40Cr钢进行金相组织及夹杂物分析,排除了不良组织及夹杂物引发表面裂纹,确定表面划伤是产生表面裂纹的主要原因。李荣等[4]研究了制造加工领域常用的45钢的加工过程,指出其表面开裂与非金属夹杂及碳偏析有关。王鲁义等[5]针对某企业12Cr1MoVG无缝钢管生产过程中出现的表面裂纹缺陷,认为消除该缺陷的关键在于连铸和轧制过程中控制管坯棒材的表面质量。以上文献中,学者们研究棒材产品表面缺陷产生的原因主要采用的是实验方法。

有限元数值模拟的方法可用来模拟金属变形过程,不仅可以有效揭示表面缺陷产生的原因,而且还可以减少实验成本[6-7]。白桦等[8]利用有限元软件DEFORM对某厂棒材热连轧过程中第1道次轧制过程进行了数值模拟,为工艺优化提供了依据,但是该研究范围较窄,只针对棒材第1道次轧制过程进行研究。严文超等[9]采用Murthy流变失稳准则的加工图方法判断塑性变形中产生的流动失稳,建立GCr15高温变形时的加工图,通过对实际孔型中轧制情况的分析得出轧件可能产生缺陷的位置,结果与实际位置较吻合。然而该研究仅考虑了棒材轧制过程中精轧阶段。笔者利用南钢棒材厂的工艺参数,采用有限元软件MSC.MARC建立大规格棒材整个粗轧过程的有限元模型,旨在根据模拟分析结果获取粗轧后轧件表面缺陷产生的原因及形成部位。

1 有限元模型的建立

1.1 模型参数

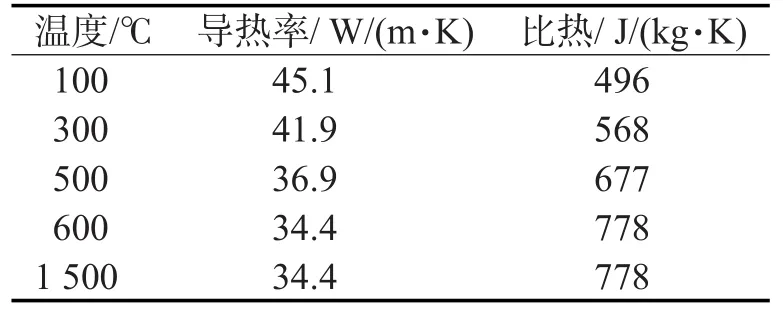

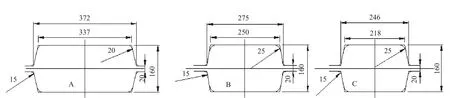

大规格棒材轧制属于大变形的金属塑性成型。有限元模型中,轧件材料为SAE4137合金钢,根据MSC. MARC材料库里相近材料可知轧件的热物性参数,见表1;根据南钢生产工艺参数,轧辊直径为950mm,轧制时轧辊转速为50~80 r/m in。南钢粗轧孔型系统为箱型孔,其主要参数如图1,其中A孔型用于1~4道次以及第6道次轧制,B孔型用于第5道次轧制,C孔型用于第7道次轧制。由图1可知孔型高度为140mm,因此轧辊工作辊径为810mm。

表1 材料热物性参数Tab.1 Thermophysicalpropertiesofmaterial

图1 南钢粗轧孔型系统(mm)Fig.1 Pass system of Nanjing steel(mm)

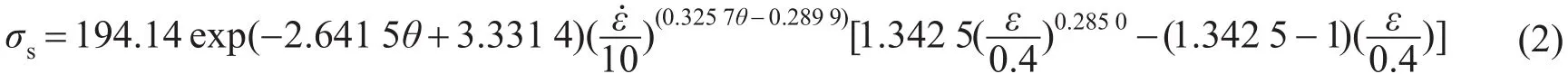

轧制过程属于对称轧制,可选择1/4轧件和1/2轧辊进行建模[10]。参考现场数据,轧件初始轧制温度为1 150℃,环境温度为25℃。摩擦系数f[11]采用式(1)计算。通过热模拟实验及文献[12]得出SAE4137合金钢的高温流变应力σs采用式(2)计算。

1.2 换热边界条件

1.2.1 轧件与轧辊的换热系数轧辊与轧件的换热系数hr一般与平均单位压力和接触时间等因素有关,可用(3)式计算[13]。

式中:k为轧件导热率,W/(m·K);ρ为轧件密度,kg/m3;c为轧件比热,J/(kg·K);t为轧件与轧辊接触时间,s。轧件的导热率与比热参数见表1。

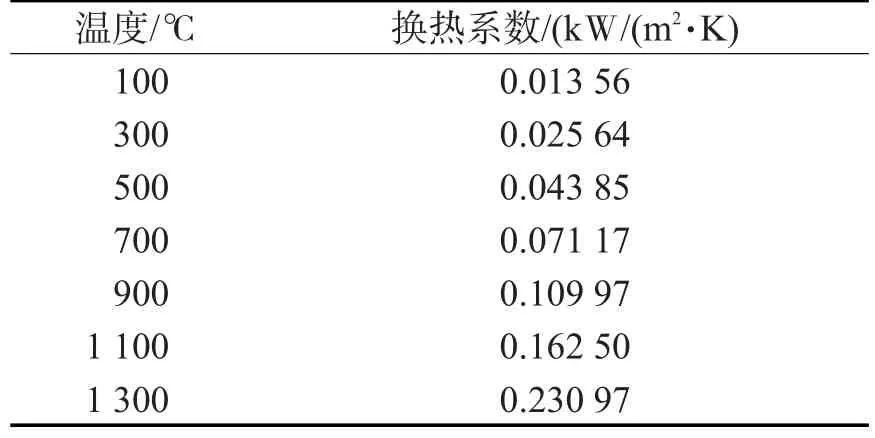

1.2.2 轧件在空气中的换热系数根据文献[13]得出轧件在空气中的换热系数,如表2。此外,金属的变形和轧辊与轧件表面的摩擦也会产生热,其中功热转换系数取0.9。

表2 轧件在空气中的换热系数Tab.2 Air coefficientof heat transfer of rolled piece in theair

2 计算结果分析

2.1 表面缺陷原因分析

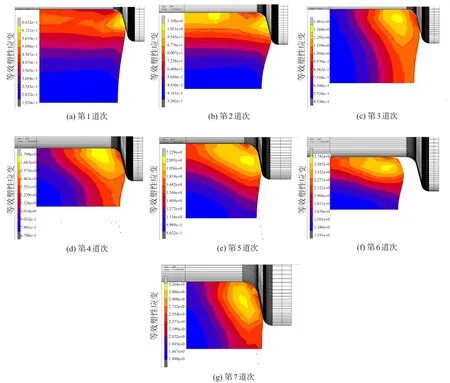

粗轧过程1~7道次轧件在孔型中的充满情况、尺寸和形状分布如图2。

图2 每道次中轧件断面形状Fig.2 Section shape ofworkpiece ateach pass

由图2(a),(b)可以看出,前2个道次,轧件中心约1/3高度区域变形很小,这是由于粗轧过程中道次压下量较大,道次少,粗轧变形不深透。由图2(a)~(f)可知前6道次,轧件形状呈双鼓形,而且1~5道次轧制时,与槽口圆弧处接触的轧件在变形时变得尖锐,这是由于与孔型槽底圆弧处接触的轧件受到孔型侧壁限制作用,这样在翻钢后此处变形较大,损伤也大于其他部位。

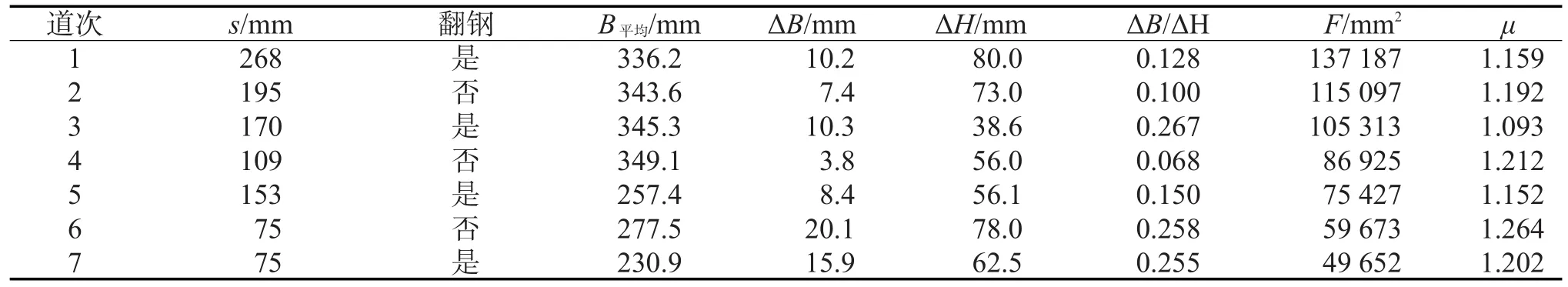

坯料高宽尺寸是H 320mm×B 480mm,加热后为H 326mm×B 488mm,设定坯料圆角半径为10mm,则坯料断面面积为158 994mm2。模拟计算后得出轧件变形参数,如表3。表中:s为辊缝;B平均为平均宽度;ΔB为宽展量;ΔΗ为压下量;F为轧件面积;μ为延伸率。

表3 轧件变形参数的模拟计算结果Tab.3 Deformation parametersof rolled piece during simulation

轧件在第1道次翻钢后,初始热态轧件的高Η由326mm变为488mm,宽度B为326mm,导致高宽比偏大,为1.497。轧辊的工作辊径D及其一半R分别为810,405 mm。结合表3可知,在第1~7道次的Η/D分别为0.602,0.504,0.424,0.383,0.431,0.362,0.343,同时第1~7道次的分别为0.444,0.425,0.309,0.372,0.372, 0.439,0.393。由此可以看出,除第6,7道次,Η/D均比大,根据文献[14]可知,轧件变形不深入,故导致侧壁容易产生双鼓形。

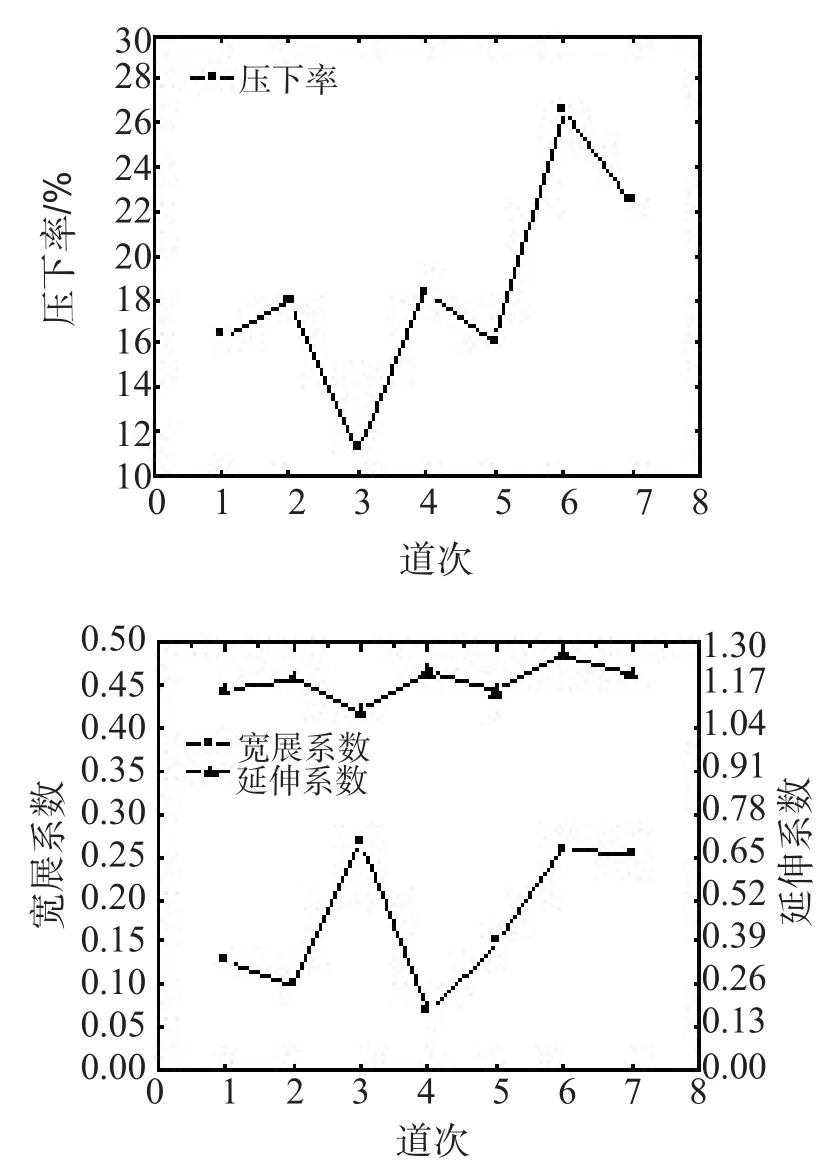

轧制过程中压下率、宽展系数和延伸系数的变化情况如图3。从图3可知,轧制过程中,压下率、宽展系数和延伸系数变化不均匀。以第3道次为例,选取轧件中部2个点及边部3个点,测量其轧制时的压下量。得出轧件中部2个点在压下方向的位移分别为20.70,25.23mm,边部3个点分别为15.36,16.64,18.21mm,可见轧件中部压下大于边部,这会导致边部延伸较小,产生附加拉应力,容易产生缺陷,影响轧件质量。

2.2 表面缺陷的位置预测

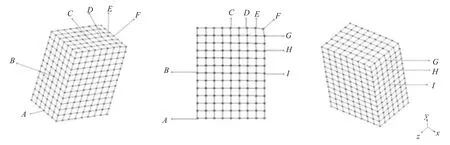

在7道次粗轧中,从中心点到侧表面中间点,沿顺时针方向任意选取9个点,分别标记为A~I,进行跟踪分析。节点的选取如图4。

图3 粗轧过程压下率、宽展和延伸曲线Fig.3 Reduction,w idth and extension curves during roughing process

图4 节点选取Fig.4 Node selection

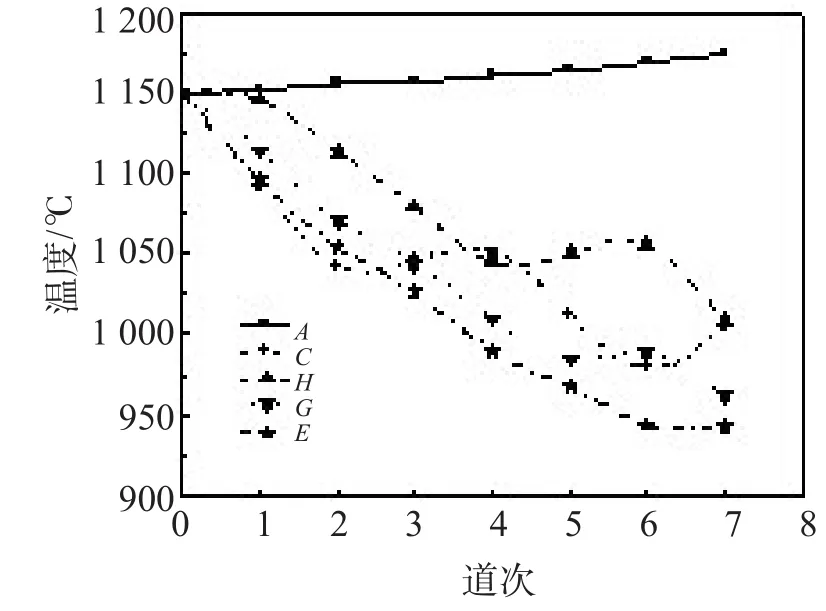

2.2.1 温度分析选取点A,C,E,G和Η进行温度跟踪分析,结果如图5。由图5可知,轧件芯部A点温度在粗轧过程中轻微上升,是由于轧制过程中塑性功以及摩擦功等综合作用;轧件圆角附近E和G点温度下降较快,这是由于轧制过程中轧件圆角附近一直与轧辊接触,最终温度是952,972℃;轧件表面C与Η点温度下降明显,这是由于翻钢轧制,C或Η点一旦未与轧辊接触,轧件芯部的热量传递和塑性功等综合作用使得温度回升,最终温度分别是1 015,1 019℃。经过现场实测,粗轧结束后轧件表面平均温度约1 035℃,由此可以看出,模拟结果与实际测量数据相近,误差较小,表明模型可靠。轧件表面温度降低会导致变形抗力增大,金属流动变差且与内部金属流动产生差异,这样对轧件表面质量的控制产生不利因素,容易产生缺陷,由此得出E和G 2点产生缺陷的可能性较大。

图5 轧件温度变化Fig.5 Tem perature variation of rolled piece

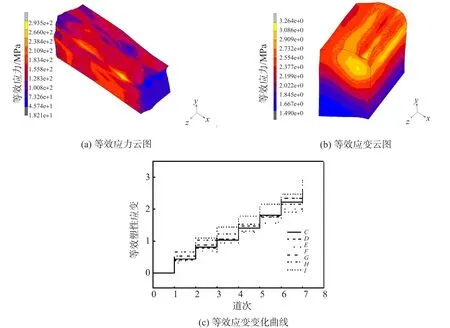

2.2.2 等效塑性应变分析选取C,D,E,F,G,Η,I这7个点进行跟踪分析等效塑性应变,其中第7道次的等效塑性应力应变云图及各道次等效塑性应变变化曲线如图6。

图6 第7道次的等效塑性应力应变云图及各道次等效塑性应变变化曲线Fig.6 Equivalent p lastic stressnephogram and strain nephogram at7thpassand the curesof Equivalentp lastic strain changes in each pass

由图6(a)可知轧制过程轧件表面7个点的等效应力较大,其中G点等效应力最大。由图6(b)可知轧制过程中轧件表面在与轧辊接触的地方等效应变大,其中G,Η点及其附近的位置应力应变较大,该部分区域更容易产生缺陷。由图6(c)可知,整个轧制过程中,Η点的等效塑性应变从第2道次开始都是最大,说明相比于其他6个点,H点的变形更严重,更容易产生缺陷。

2.2.3 宽展分析选取C,D,E,F,G,Η,I这7个点进行跟踪,分析轧件x和y方向位移曲线,结果如图7。由图7可知:1,2,5,6道次时,轧件表面Η、I2点的宽展方向(x方向)位移大、变化速度快,容易产生缺陷;3,4,7道次时,轧件表面C,D 2点的宽展方向(y方向)位移大、变化速度快,容易产生缺陷。

模拟结果中,测量得出G点在第2道次的宽展(x方向位移)和在压下方向(y方向位移)为负,在第4和第7道次的宽展(y方向位移)及压下方向(x方向位移)为负;轧件圆角F点在第2道次的宽展(x方向位移)和压下方向(y方向位移)为负,在第4宽展(x方向位移)和压下方向(x方向位移)为负。说明F,G 2点在轧制过程中宽展方向受孔型侧壁限制,受到了严重的挤压,容易产生缺陷。

综合轧制过程中轧件温度、等效塑性应力应变和宽展等的分析,可以得出在轧制过程中,轧件上G点附近部位容易产生缺陷,由此推测产品在轧件圆断面45°角附近延长度方向容易产生缺陷。

南钢棒材厂大规格棒材生产过程中出现的表面缺陷位置与模拟结果进行比对,发现现场缺陷实际产生位置与模拟结果吻合良好,说明了粗轧有限元模型的可靠性,可为后续优化孔型,指导生产实践提供参考。

3 结论

通过对南钢大规格棒材粗轧过程的有限元模拟,得出轧件表面缺陷产生原因:

1)轧件初始热态坯料的高宽比Η/B较大,除了第6,7道次,Η/D均比大,导致轧件变形不深入,侧壁容易产生双鼓形;

2)轧制过程中,轧件延伸率、压下和宽展分布不均匀,从而产生附加应力,容易导致轧件表面缺陷的产生;

3)轧件在槽底圆弧处部分及附近区域由于孔型侧壁的限制,变形最为剧烈,而在与槽口圆弧处接触的轧件变得尖锐,翻钢后变形较大,容易产生缺陷。

经过对轧件断面尺寸形状、温度、等效塑性应力应变和宽展的分析,得出轧件侧面G点及其周围部位容易产生缺陷,由此推断出最终产品轧件圆断面45°角附近延长度方向容易产生缺陷。模拟结果与实际结果吻合良好,充分说明模型的可靠性,该研究可为后续优化孔型,指导生产实践提供参考。

[1]关玉佐,王云阁,刘宝喜,等.防止抽油杆用热轧圆钢表面裂纹的措施[J].金属热处理,2004(5):66-68.

[2]邵主彪.55SiMnMo圆钢表面裂纹原因分析[J].鄂钢科技,2008(3):14-15.

[3]李家征.40Cr圆钢表面裂纹原因分析[J].物理测试,2011(5):53-55.

[4]李荣,郭江,张胜利.45号优碳圆钢开裂成因分析及改进措施[J].钢铁研究,2011(1):55-57.

[5]王鲁义,陈其伟,朱国辉.12Cr1MoVG无缝钢管表面裂纹分析[J].安徽工业大学学报:自然科学版,2010,27(2):135-139.

[6]白桦,孟宪举,陈连生,等.基于DEFORM的棒材热轧过程的数值模拟及缺陷分析[J].轧钢,2008,25(3):28-30.

[7]Jin J,Huang G.Numericalsimulation and analysis for surface defectprediction in thehotbar rolling process[J].Key Engineering Materials,2011,474/476:325-29.

[8]白桦,孟宪举,陈连生,等.基于DEFORM的棒材热轧过程的数值模拟及缺陷分析[J].轧钢,2008,25(3):28-30.

[9]严文超,杨森,章静,等.加工图法在热轧大圆钢表面质量控制中的应用[J].安徽工业大学学报:自然科学版,2011,28(3):223-227.

[10]廖舒纶,张立文,岳重祥,等.GCr15轴承钢棒材连轧过程的二维和三维模拟[J].特殊钢,2007,28(5):31-33.

[11]王廷溥,齐克敏.金属塑性加工学—轧制理论与工艺[M].北京:冶金工业出版社,2012:75-76.

[12]任勇,程晓茹.轧制过程数学模型[M].北京:冶金工业出版社,2008:86-101.

[13]李明雷,冼纪元.大棒材轧制过程温度场的数值模拟分析[J].一重技术,2012(4):54-56.

[14]赵松筠,唐文林.型钢孔型设计[M].北京:冶金工业出版社,1993:86-87.

责任编辑:何莉

Simulation and Analysisof Surface Defectof Big Size Bar During Roughing Process

LIYouhe1,HAO Zhenyu2,ZHANG Long2,WANG Ping2,XIE Lingling2

(1.BarPlantofNanjing Iron and SteelCo.Ltd.,Nanjing 210035,China;2.SchoolofMetallurgy Engineering,Anhui University of Technology,Ma'anshan 243002,China)

Roughing process of the big size barwhich was produced in the hot-rolled production line of bar plant in Nanjing Iron and Steelwas simulated with the finite element software MSC.MARC.The possible causes and position of surface defect of the workpiece were studied by analyzing the simulation results of the section shape size,temperature,equivalent plastic stress,strain and the data of w ide exhibition.Based on the results of the simulation,the impermeable and non-uniform of deformation for workpiece lead to the surface defect of final production occurrence near the 45°of circular cross section forworkpiece and extending the direction of length. The simulation results of the surface defect locations of workpiece are in good agreementwith the actual defect location,which verify the correctness of the finite element model and supply reference data for the actual production and processoptim ization.

big sizebar;roughing process;finiteelement;surface defect

TG335.6

A

10.3969/j.issn.1671-7872.2014.02.005

1671-7872(2014)02-0126-06

2013-10-12

轧制技术及连轧自动化国家重点实验室开放课题(2009002)

李佑河(1966-),男,安徽含山人,高级工程师,主要研究方向为棒材生产工艺及技术。