Cf/Mg复合材料异形件成形装置设计与实验研究

2014-07-07畅志远齐乐华关俊涛周计明马玉钦

畅志远,齐乐华,关俊涛,周计明,马玉钦

(西北工业大学 机电学院,西安 710072)

Cf/Mg复合材料异形件成形装置设计与实验研究

畅志远,齐乐华,关俊涛,周计明,马玉钦

(西北工业大学 机电学院,西安 710072)

为实现Cf/Mg复合材料异形件的近净成形,在分析金属基复合材料液态浸渗制备技术的基础上,提出了真空压力浸渗-液固挤压制备Cf/Mg复合材料新工艺,并设计了相应的成形装置.利用设计的装置开展2D碳毡增强镁基复合材料异形件的制备研究.在熔炼温度为760~820℃,预制体预热温度为570~610℃,浸渗气压0.5 MPa和挤压载荷10~30 MPa等工艺参数下,成功制备出Cf/Mg复合材料异形制件.对复合材料制件进行宏观尺寸测量及扫描电镜(SEM)观察发现,制件外形完整,与设计一致;制件内部组织致密、纤维分布均匀;预制体在制备过程中没有发生明显的变形和破坏.

复合材料;碳纤维;异形件;真空压力浸渗;液固挤压;微观组织

近年来,金属基复合材料得到了长足发展,其应用领域已从最初的航空、航天、飞行器结构件扩展至汽车、电子和体育用品等领域[1-2].液态浸渗法具有成本低、易于批量生产和能够近净成形复杂制件等特点,是应用最广泛的金属基复合材料制备方法之一[3].

液态浸渗法制备复合材料过程中的主要问题是增强相与基体合金间的非润湿性[4].对于非润湿的增强相/基体体系,施加适当的外界压力后液态合金才能够浸渗至增强预制体中.最常见的压力浸渗工艺为真空压力浸渗和挤压铸造.真空压力浸渗法[5-6]是在真空状态下施加压力将液态合金浸渗至预制体中,从而获得组织致密的复合材料.洛克希德-马丁公司和缅因纤维材料公司采用真空辅助铸造技术成功制备出Gr/Mg复合材料管材,并在桁架结构中得到应用[7].北京航空材料研究院[8]采用真空压力浸渗法制备的多功能SiC/Al复合材料也成功地应用于光学显微镜基板和框架结构等.但工艺周期长,实验设备要求高.挤压铸造法[9]通过挤压凸模施加外界载荷,适用于高体积分数复合材料的制备.日本丰田公司和ART公司采用挤压铸造工艺制备的陶瓷纤维增强的铝基复合材料活塞已在丰田公司轿车的柴油机上得到应用[10].哈尔滨工业大学采用挤压铸造法研制了局部增强铝基复合材料负重轮[11].然而,挤压铸造过程中的载荷较大,制备过程中预制体容易出现压缩变形[12],对预制体的制备提出了高要求.

为此,本课题组提出了真空压力浸渗-液固挤压制备复合材料新工艺,以降低对预制体强度的要求.本文设计了真空压力浸渗-液固挤压制备镁基复合材料异形制件的装置,并针对某一典型的异形件开展制备实验,验证所开发装置的可行性.

1 复合材料异形件成形装置的设计

1.1 装置总体设计

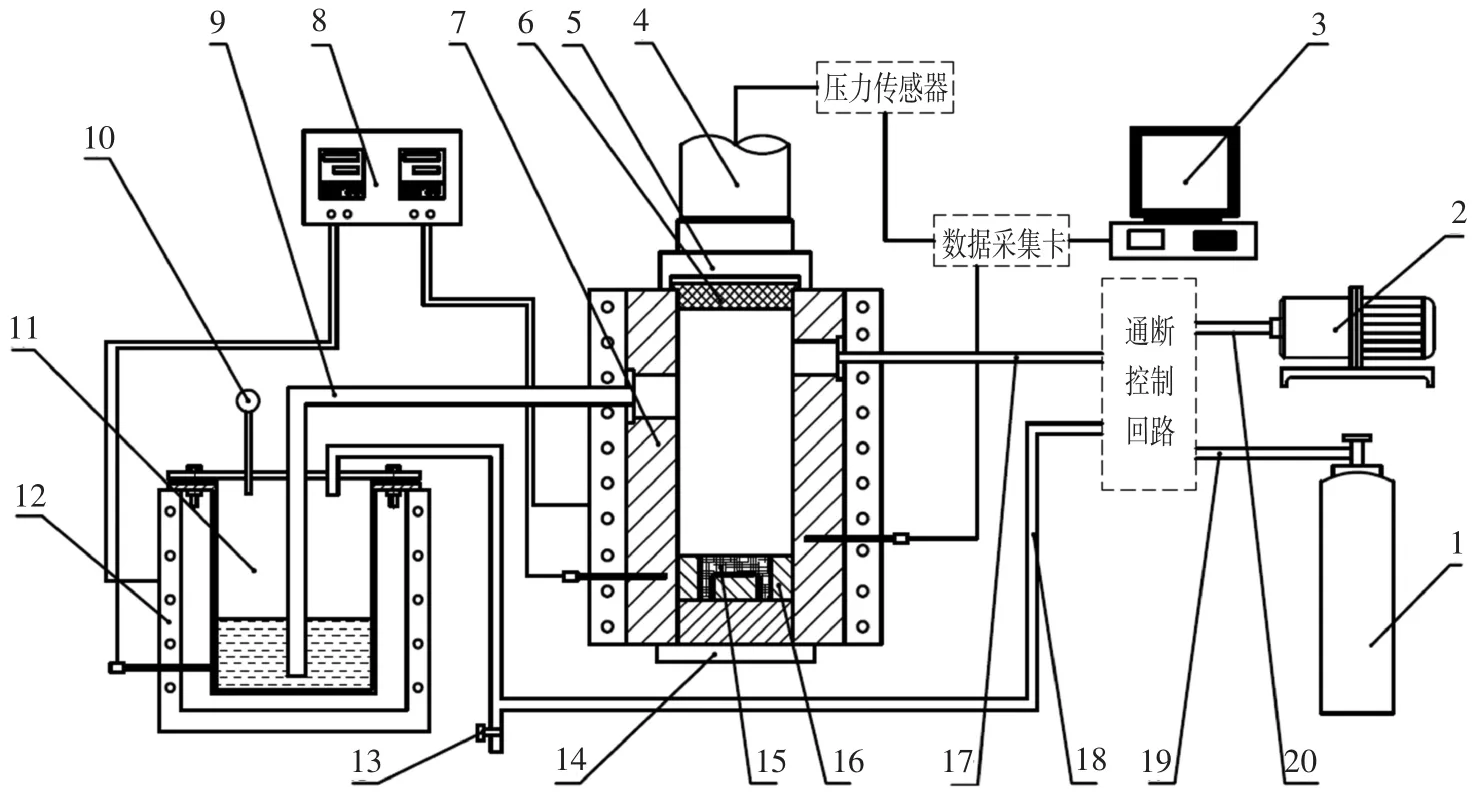

真空压力浸渗-液固挤压工艺基本原理是在气体保护条件下进行预制体预热和合金熔炼,随后对熔炼坩埚和成形模具同时抽真空,施加气压进行合金浇注,并保持气体压力实现液态金属浸渗,然后,进行挤压消除预制体内部未浸渗缺陷,最终获得组织致密的复合材料.由于液固挤压阶段预制体内部已浸渗有大量液态合金,因此,有效降低了对预制体强度的要求.成形过程涉及真空压力浸渗和液固挤压两个步骤,复合材料的浸渗效果由熔炼温度、预热温度、浸渗气压和挤压载荷等工艺参数共同决定.因此,成形装置需满足以下要求:一方面,工艺过程中的两个步骤必须在同一装置内连续进行;另一方面,对影响浸渗质量的工艺参数,能够进行实时的检测和控制.在满足上述要求的基础上,设计了复合材料真空压力浸渗-液固挤压成形装置,其总体结构如图1所示.

图1 复合材料异形件真空压力浸渗-液固挤压一体化成形装置

装置由熔炼装置、成形模具、气路控制系统和测控装置组成.熔炼装置用于基体合金的熔炼,通过浇注管道与成形装置相连,在气压驱动下进行浇注.成形模具用于实现真空压力浸渗和液固挤压致密化两个步骤.气路控制系统用于调控装置中气体走向及压力,通过抽真空和施加气体压力的方式来完成相应工艺步骤.测控装置由温控箱、传感器、数据采集卡和工控机组成,温控箱用于熔炼炉和预热炉的温度控制,传感器、数据采集卡和工控机用于监测和记录工艺过程中的挤压力与挤压温度等信息.

1.2 装置关键部分设计

1.2.1 成形模具

成形模具由挤压筒7、成形凹模16和凸模4等组成.为满足真空压力浸渗工艺的密封性要求,挤压筒上、下端通过密封块进行密封,上密封块5由凸模压紧、下密封块14由压环压紧,使挤压筒成为密闭的空间.为了避免合金液在浇注的过程中氧化、燃烧,在挤压筒侧壁上开有进液口,通过浇注管道9将熔炼坩埚11和成形模具连接,使浇注过程在密闭环境下进行.

此外,挤压筒侧壁上还开有通气口,用于抽真空和通入氩气.挤压筒上端压入一个过盈配合的石墨块6,挤压时,由凸模推动石墨块对液态合金施加压力,可避免合金液从间隙喷出,保证液固挤压具有良好的致密效果.模具下部侧壁上设有热电偶孔,通过热电偶实时获取模具内部温度信息.

1.2.2 熔炼装置

熔炼装置由熔炼炉12、坩埚11组成.合金液采用气压浇注,对熔炼坩埚的密封性和强度提出了要求.实验中熔炼坩埚采用耐高温的不锈钢1Cr17Mn6Ni5N制作.坩埚盖和坩埚采用法兰连接,用耐高温石棉板进行密封.坩埚上盖设有气管18、输液管和气压表10.高压氩气从进气口进入坩埚,使合金液从浇注管道浇注到成形模具中.

1.2.3 气路控制系统

气路控制系统将熔炼装置和挤压模具连成一个整体,主要由高压氩气瓶1、真空泵2和通断控制回路组成.通断控制回路由一个四通接头和四个开关阀组成,通过不同的开关组合实现四条管道的不同连通状态.在合金熔炼和预制体预热过程中,合金液和预制体容易氧化,影响复合材料性能.通过控制回路连通气管19和17,将氩气通入成形模具和熔炼坩埚,并通过排气阀将多余气体从一体化装置排出,在装置内产生保护气流,避免基体合金和预制体在加热过程中的氧化.达到设定温度并保温一段时间后,通过控制回路连通气管20和17、18,可对熔炼炉和挤压筒同时抽真空,保持熔炼腔和挤压筒腔内气压平衡,避免合金液进入成形模具;随后接通气管18和19,将高压氩气通入熔炼坩埚内,进行气压浇注.浇注完成后,保持气体压力对合金液施加载荷,使液态合金向纤维预制体浸渗.

1.2.4 测控装置

测控装置由温控箱8、数据采集卡、压力传感器、热电偶和工控机3组成.采用K型热电偶采集熔炼温度和预热炉温度,将采集到的温度信号送入温控箱中的控制模块.温控箱内的控制模块为两个独立的温控仪,分别控制熔炼温度和预热温度.该温度控制器内置PID调节器,可以实现对温度闭环控制,能控制加热装置并使加热温度与设定值偏差在±1℃范围内.压力传感器和热电偶采集到工艺过程中的压力信号和温度信号并通过数据采集卡进入工控机,实现实时监测和记录.

2 复合材料异形件一体化成形试验

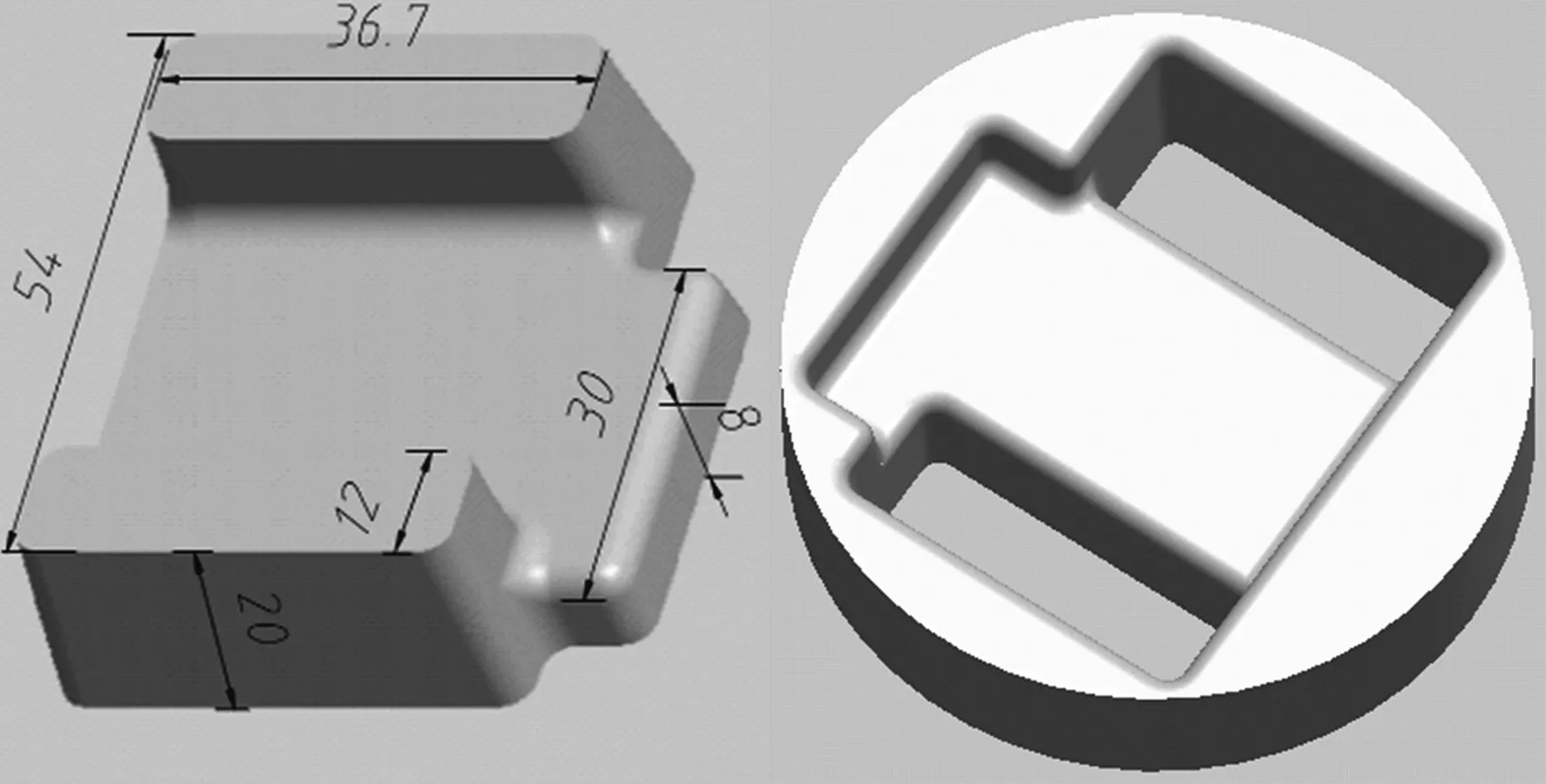

利用所设计装置制备图2所示的异形制件.该复合材料异形件基体选用AZ91D合金,预制体采用体积分数10%碳纤维毡,预制体按照异形件结构尺寸切割成形.根据异形件模型设计了成形凹模,用于固定支撑预制体,避免预制体在浸渗压力下变形、破坏.

图2 异形件及成形凹模三维模型

2.1 成形工艺

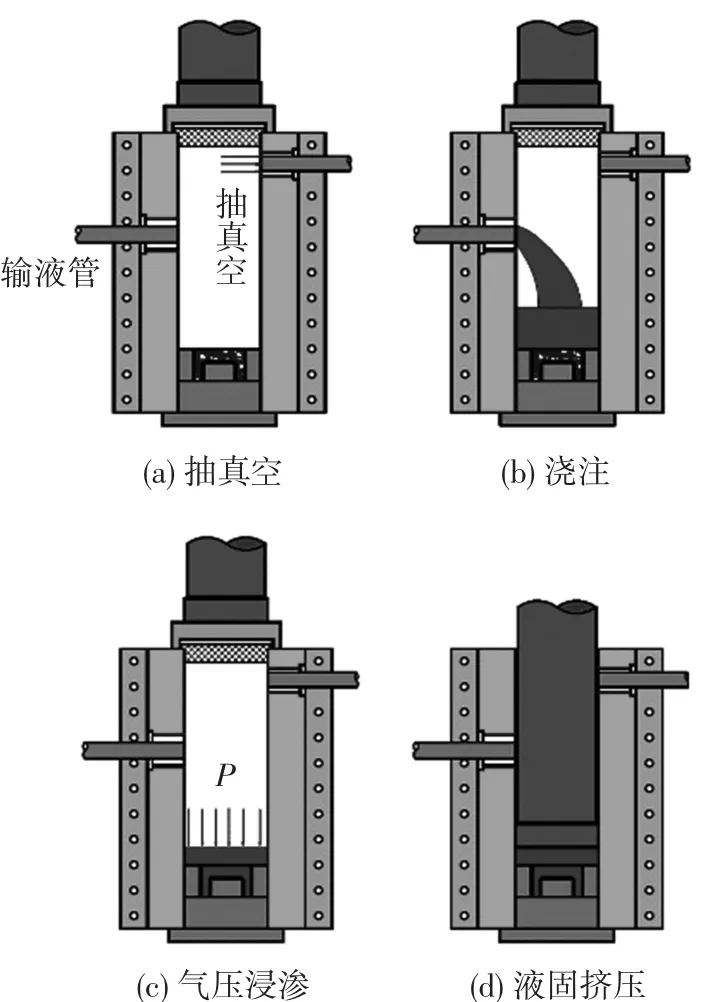

成形工艺如图3所示.将制备好的碳毡预制体放入成形凹模,并置于成形模具内.随后,在氩气保护下预热预制体并熔炼合金.当温度达到设定温度并保温10~30 min后,关闭氩气对装置抽真空,随后向熔炼坩埚通入高压氩气,将液态合金浇注至挤压筒中,保压2~5 min,完成气压浸渗;当合金温度降至液固态温度时,移除上密封块,凸模下压,保压5~10 min.最后,断电随炉冷却至室温后,将复合材料制件和成形凹模整体取出.

图3 真空压力浸渗-液固挤压示意图

2.2 工艺参数选取

2.2.1 熔炼温度

提高液态金属的浇注温度可以有效降低浸渗阻力.但温度过高会使金属吸气严重,过高温度使合金与碳纤维反应过量,导致复合材料性能的降低.金属液浇注温度应在保证金属液的充填能力和补缩能力的前提下,尽可能低一些.在本实验中,浇注温度的选取原则为合金液相线温度以上100~150℃.但考虑到浇注过程中镁合金在管道中的热量损失,温度应略为提高,选取镁合金的熔炼温度在760~820℃.

2.2.2 预制体预热温度

提高碳纤维预热温度,可以增大碳纤维表面活性,使其与金属的润湿性改善,从而降低毛细阻力.此外,高的预热温度可以使金属液在预制体中的冷却速度降低,减缓浸渗过程中黏度阻力增大的趋势.提高纤维温度还会使金属液中形核与晶核长大时间推迟、速度降低,使凝固阻力减小.但温度过高会使碳纤维氧化严重以及界面反应过量.本实验复合材料制备过程在氩气的保护下进行,故不存在碳纤维氧化的现象.纤维预制体的预热温度宜控制在镁合金AZ91D的液相线温度附近,选取在570~610℃的温度范围内.

2.2.3 浸渗气压

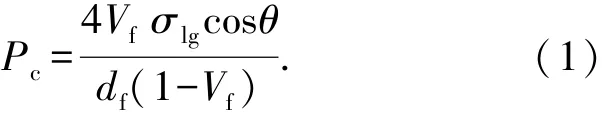

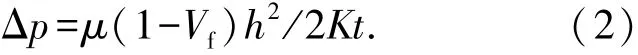

液态合金在向纤维预制体渗流过程中,主要受到毛细压力和黏滞阻力的影响.液态合金前沿有毛细管力作用,毛细作用造成的毛细压力决定了浸渗过程是自发渗入还是在外界压力下启动.对于纤维分布均匀的预制体,毛细压力Pc[13]可用下式计算:

式中:Vf为纤维体积分数;σlg为液体表面张力;θ为润湿角;df为纤维直径.由于液态镁合金与碳纤维的润湿性较差(θ>90°),毛细压力阻碍浸渗,施加外界载荷后浸渗过程才能够启动.金属液在预制体中以层流形式流动时,会受到粘滞阻力的作用,黏滞阻力产生的压力降由(2)式计算[14].

式中:μ为动力黏度;h为浸渗高度;K为渗透系数.由式(1)和式(2)得浸渗所需外加载荷为

本文采用碳纤维平均直径6μm,浸渗高度20 mm,基体合金为AZ91D,润湿角θ为120°,σlg为0.6 N/m,K由多孔管模型计算得9.37×10-12m2,μ为3×10-3Pa·s.根据前期研究浸渗高度为20 mm的预制体所需时间为0.2~0.4 s[15].由式(3)计算出浸渗所需外加载荷为0.17~0.31 MPa.由于该计算公式是在理想化的浸渗模型上建立的,且忽略了一些浸渗阻力,因此,实际应用中,浸渗压力应高于此值,根据实验探索,浸渗气压取0.4~0.6 MPa.

2.2.4 挤压载荷

挤压载荷的作用是使合金浸渗至气压浸渗阶段残留的细小空隙中,并在压力下凝固,使生长的枝晶变形排列,并弥补凝固的收缩,获得致密的复合材料.较高的挤压载荷有利于改善浸渗质量,提高复合材料的性能,但过高的载荷对装置要求较高且容易对纤维造成机械损伤.因此,本实验中挤压力载荷在10~30 MPa.

2.3 实验结果

在确定实验参数的基础上,采用真空压力浸渗液固挤压制备出Cf/Mg复合材料异形制件,如图4所示.从图4可以看出,异形件外形完整,与设计一致.

图4 制备的Cf/M g复合材料异形制件

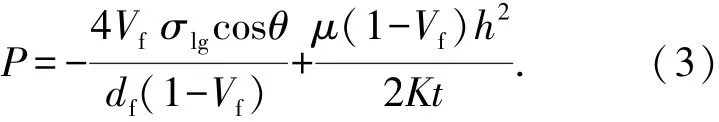

图5 为复合材料制件的纵截面,制件内部宏观浸渗效果良好,没有明显的未浸渗区域和气孔等缺陷.测量制件断面尺寸并与预制体尺寸比较,在该工艺下,预制体没有发生变形.本文所采用的工艺方法可以有效避免预制体变形、破坏.

图5 Cf/M g复合材料异形制件的纵截面

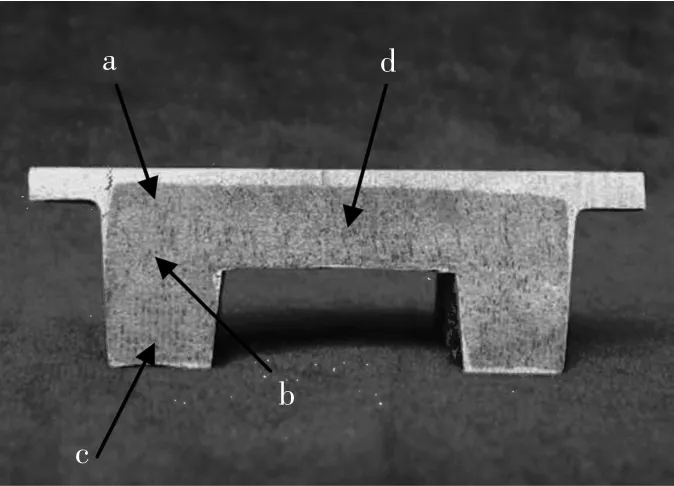

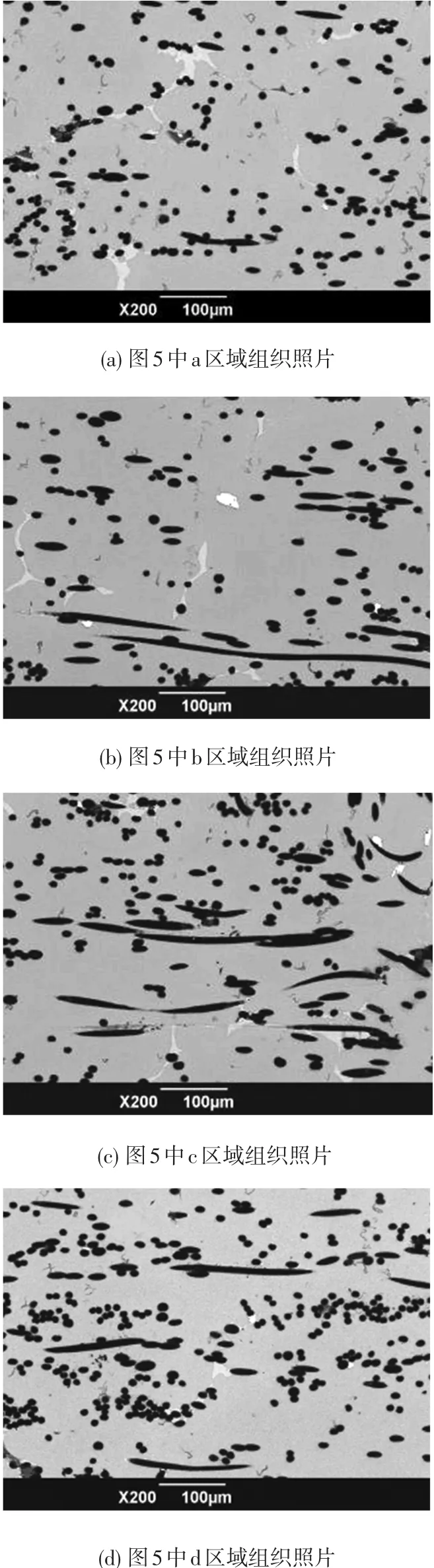

图6 为Cf/Mg复合材料异形件纵截面上a、b、c、d的4个部位(如图5)组织照片.复合材料中金属液体浸渗充分,与纤维复合良好,材料无明显的分层、夹杂等缺陷;基体组织致密,无显微孔洞和其他铸造缺陷;纤维分布均匀,没有折断现象发生,不存在纤维间的搭桥呈束和团聚现象.

图6 Cf/M g复合材料组织照片

3 结 论

1)设计了复合材料异形件一体化成形装置,主要由熔炼装置、成形模具、气路控制系统和测控装置组成,满足真空压力浸渗-液固挤压制备复合材料的要求.

2)在熔炼温度为760~820℃,预制体预热温度为570~610℃,浸渗气压0.5 MPa和挤压载荷10~30 MPa等工艺参数下,成功制备出镁基复合材料异形制件.

3)真空压力浸渗-液固挤压法制备的复合材料异形件中,预制体没有发生变形,增强体分布均匀,基体致密,无显微孔洞.

[1] QI Lehua,GUAN Juntao,LIU Jian,et al.Wear behaviors of Cf/Mg composites fabricated by extrusion directly following vacuum pressure infiltration technique[J].Wear,2013,307:127-133.

[2] 关俊涛,齐乐华,刘健,等.挤压温度对真空吸渗挤压Csf/Mg复合材料制备工艺的影响[J].机械工程学报,2012,48(14):25-31.GUAN Juntao,QI Lehua,LIU Jian,et al.Effect of extrusion tmperature on fabrication of Csf/Mg composite by extrusion directly following vacuum pressure infiltration process[J].Jouranl of Mechanical Engineering,2012,48(14):25-31.

[3] WANGW G,XIAO B L,MA Z Y.Evolution of interfacial nanostructures and stress states in Mgmatrix composites reinforced with coated continuous carbon fibers[J].Composites Science and Technology,2012,72:152-158.

[4] 张萍,张永忠,尹法章,等.碳纤维增强镁基复合材料的制备及微观结构分析[J].有色金属,2011(63)1:19-22.ZHANG Ping,ZHANG Yongzhong,YIN Fazhang,et al.Preparation and microstructure of carbon fibre reinforced Mg⁃based composite[J].Nonferrous Metals,2011(63)1:19-22.

[5] XIONG Bowen,YU Huan,XU Zhifeng,et al.Fabrica⁃tion of SiC particulate reinforced AZ91D composite by vacuum⁃assisted pressure infiltration technology[J].Journal of Alloys and Compounds,2011,509:L279-L283.

[6] 胡盛青,万绍平,刘韵妍,等.微波烧结、真空压力浸渗制备SiCp/Al电子封装材料[J].材料科学与工艺,2012,20(1):78-82.HU Shengqing,WAN Shaoping,LIU Yunyan,et al.SiCp/Al composites for electronic packaging prepared bymicrowave sintering and vacuum pressure infiltration[J].Materials Science and Technology,2012,20(1):78-82.

[7] RAWAL S.Metal⁃matrix composites for space applica⁃tions[J].Journal of the Minerals Metals&Materials Society,2001,53(4):14-17.

[8] CUIYan,WANG Lifeng,REN Jianyue.Muti⁃functional SiC/Al composites for aerospace applications[J].Chinese Journal of Aeronautics,2008,21(6):578-584.

[9] XIU Ziyang,YANGWenshu,CHEN Guoqing,et al.Microstructure and tensile properties of Si3N4p/2024Al composite fabricated by pressure infiltration method[J].Materials and Design,2012,33:350-355.

[10]罗守靖,陈炳光,齐丕骧.液态模锻与挤压铸造技术[M].北京:化学工业出版社,2006,412-418.LUO Shoujing,CHEN Bingguang,QI Pixiang.The liquid forging and squeeze casting technology[M].Beijing:Chemical Industry Press,2006,412-418.

[11]程远胜,张艳英,杜之明.局部增强铝基复合材料挤压铸造一体化成形技术[J].特种铸造及有色合金,2010,30(3):231-233.CHENG Yuansheng,ZhANG Yanying,DU Zhiming.Liquid forging integral forming technology for aluminum matrix composites with local reinforcement[J].Special Casting and Nonferrous Alloys,2010,30(3):231-233.

[12]KANG C G,SEO Y H.The influence of fabrication parameters on the deformation behaviour of the preform ofmetal⁃matrix composites during the squeeze⁃casting processes[J].Journal of Materials Processing Technology,1996,61(3):241-249.

[13]MORTENSEN A,CORNIE J A.On the infiltration of metal matrix composites[J].Metallurgical and Materials Transactions,1987,18(13)A:1160-1164.

[14]林晓棠,储双杰,王浩伟,等.金属基复合材料差压浸渗凝固装置的设计[J].中国机械工程,1996,7(3):53-55.LIN Xiaotang,CHU Shuangjie,WANG Haowei,et al.Design of counter pressure infiltration and solidifacation equipment of metal matrix composite[J].China Mechanical Engineering,1996,7(3):53-55.

[15]QILehua,SU Lizeng,ZHOU Jiming,et al.Infiltration characteristics of liquid AZ91D alloy into short carbon fiber perform[J].Journal of Alloys and Compounds,2012(527):10-15.

(编辑 吕雪梅)

Design of form ing device for com p lex Cf/M g com posite parts and experimental research

CHANG Zhiyuan,QILehua,GUAN Juntao,ZHOU Jiming,MA Yuqin

(School of Mechanical Engineering,Northwestern Polytechnical University,Xi′an 710072,China)

To achieve near net forming of complex Cf/Mg composite parts,liquid⁃solid extrusion following vacuum pressure infiltration process was proposed based on analysis of liquid infiltration preparation technology,and relevant forming device was developed by which 2D carbon fiber felt reinforced magnesium matrix composite complex partswere fabricated.The parameterswere as follow:melting temperature of 760~820℃,preheat temperature of 570~610℃,infiltration air pressure of0.5 MPa and extrusion pressure of 10~30 MPa.The shape of the complex parts is complete and consistentwith the design,the compositematerial was dense and the carbon fiberswere uniformly distributed in the composite.

composite;carbon fiber;complex parts;vacuum pressure infiltration;liquid⁃solid extrusion

TB33

A

1005-0299(2014)01-0036-06

2012-09-06.

国家自然科学基金资助项目(50972121;51275417);西北工业大学博士论文创新基金资助项目(CX201227).

畅志远(1988-),男,硕士生;

齐乐华(1957-),女,教授,博士生导师.

齐乐华,E⁃mail qilehua@nwpu.edu.cn.