传爆距离对传爆管输出威力影响的仿真研究

2014-07-07李来福王雨时

李来福,王雨时,闻 泉

(南京理工大学机械工程学院,江苏 南京,210094)

引信传爆管用于放大爆轰并起爆战斗部装药,而战斗部可靠起爆要求传爆管必须输出足够的爆炸威力。文献[1]通过试验发现传爆管中传爆药柱结构不同对传爆药柱的起爆能力有显著影响,改变装药结构可以明显改变传爆药柱的起爆威力。引信在战斗部中装配时,由于定位误差和制造误差,传爆管输出端面与战斗部装药输入端面有可能紧密接触,更可能有较小的间隙,甚至是有一定的距离使得传爆距离发生变化,因此,传爆管起爆后输出到战斗部的爆炸威力可能有所差异,从而会影响战斗部起爆可靠性。文献[2]通过试验研究了装药间隙对炸药爆轰性能的影响,发现在主发药柱与被发药柱不同的间隙下,被发药柱的激发起爆情况不同。文献[3]采用电离法研究了圆环形装药不同间隙以及填充氧化剂胶液后对炸药爆轰性能的影响,发现圆环形药柱装药轴向间隙和径向间隙对药柱爆炸性能的影响不同。

传爆管轴向输出爆炸威力评定方法有钢凹试验法、铝凹试验法和铅板试验法[4]。工程上常用钢凹试验法和铅板试验法评定火工品爆炸威力。本研究针对某弹底引信两种结构传爆管(圆柱形传爆管和聚能凹穴结构传爆管)不同传爆距离下轴向输出威力的钢凹试验、铝凹试验法和铅板试验,进行仿真研究,根据仿真结果分析不同传爆距离下两种结构传爆管输出到战斗部爆炸威力大小,并对比3种试验方法结果的差异,为弹药传爆序列设计以及爆炸元件爆炸威力试验评定提供参考。

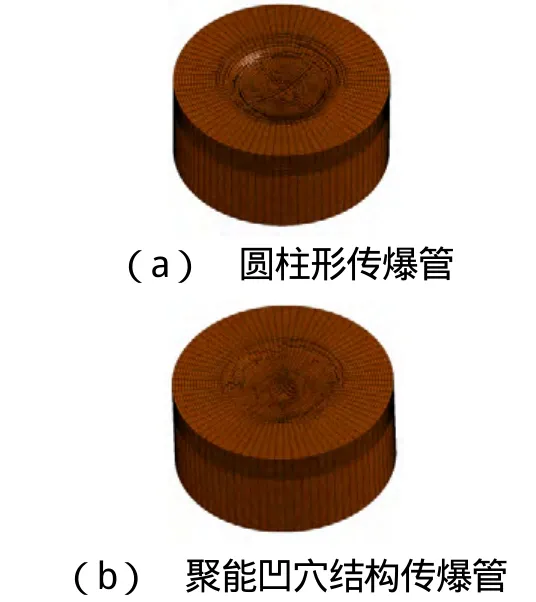

1 引信爆炸输出结构及作用原理

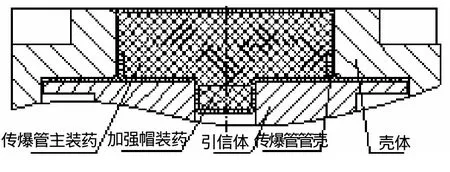

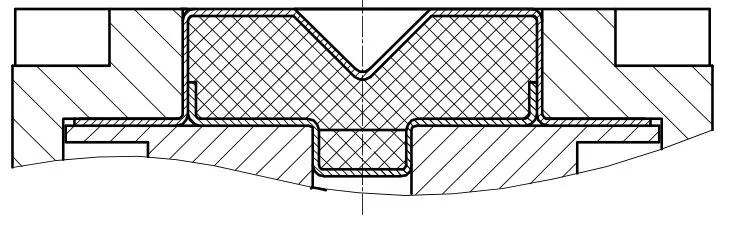

该引信通过雷管引爆传爆管中加强帽装药,然后加强帽装药再引爆传爆管内主药柱即传爆药柱,传爆药柱输出爆轰冲击波以起爆战斗部主装药。引信设计时初选两种引信爆炸威力输出结构模型——圆柱形传爆药柱结构的传爆管Ⅰ和聚能凹穴结构传爆药柱结构的传爆管Ⅱ,如图1和图2所示。

图1 圆柱形传爆管I结构Fig.1 Schematic structure of cylindrical booster

图2 聚能凹穴结构传爆管Ⅱ结构Fig.2 Schematic structure of the booster with shapedcharge indentation structure

引信加强帽装药和传爆药柱装药种类相同,均为JH-14c,但加强帽装药密度小于传爆药柱密度。加强帽装药主要作用是将上级(雷管)爆轰传至传爆药柱,并放大传输能量,其功能相当于导爆药。引信输出的爆炸威力主要取决于传爆管输出的爆炸威力。

2 数值仿真

2.1 传爆管钢凹试验和铝凹试验数值仿真模型

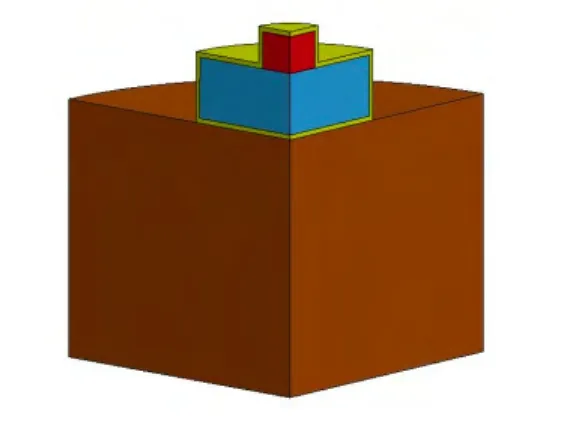

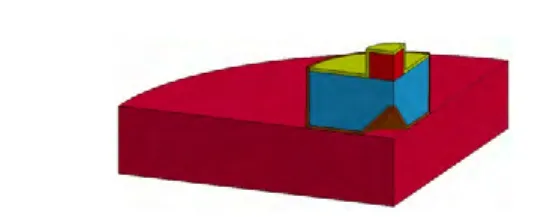

根据文献[4]可知钢凹试验法和铝凹试验法除了试验块材料(分别用20钢和6A02铝合金)不同之外,其它诸如尺寸、辅助部件等均相同。因此对这两种试验法建立相同仿真模型,建立的简化有限元1/4仿真模型如图3~4所示。

图3 圆柱形传爆管Ⅰ钢凹试验和铝凹试验1/4有限元仿真模型Fig.3 A quarter simulation model of the cylindrical booster for steel dent test and aluminum dent test

图4 聚能凹穴结构传爆管Ⅱ钢凹和铝凹试验1/4有限元仿真模型Fig.4 A quarter simulation model of the booster with shaped charge indentation structure for steel dent test and aluminum dent test

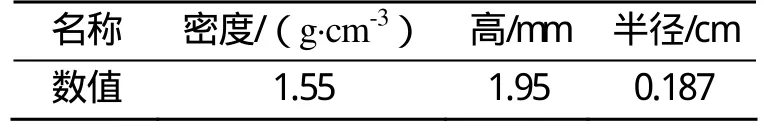

图3~4中传爆管壳仿真模型是图1~2中传爆管壳的简化模型。利用LS-DYNA仿真传爆管与钢块和铝块不同传爆距离下,传爆管起爆后试验块最大轴向深度情况。以cm·g·μs为基本单位建立仿真模型。圆柱形传爆药柱尺寸为φ15.3mm×4.8mm;聚能凹穴结构传爆药柱外形尺寸也为φ15.3mm×4.8mm,凹穴口部直径为φ5.9mm,锥角为 90°;钢块和铝块尺寸均为φ35mm×16mm;传爆管壳厚度均为0.30mm;传爆药柱密度均设为 1.63g/cm3。传爆管中圆柱形加强帽装药尺寸仿真参数为定值,如表1所示。

表1 加强帽装药相关参数Tab.1 Charge parameters of reinforcing cup

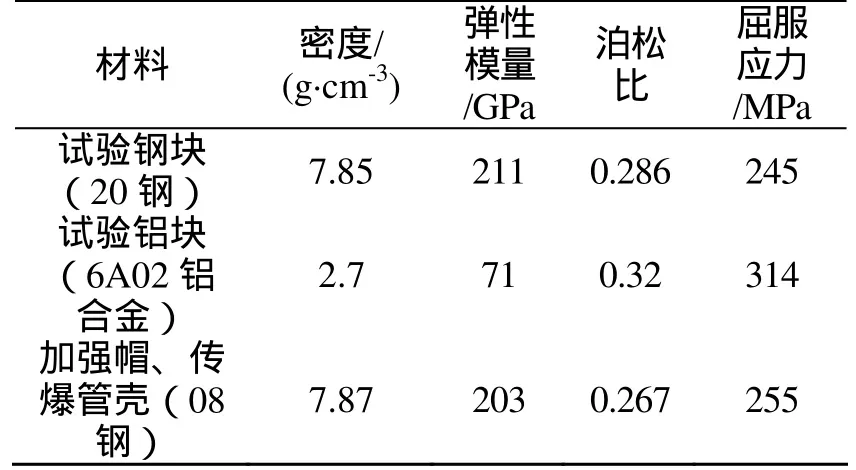

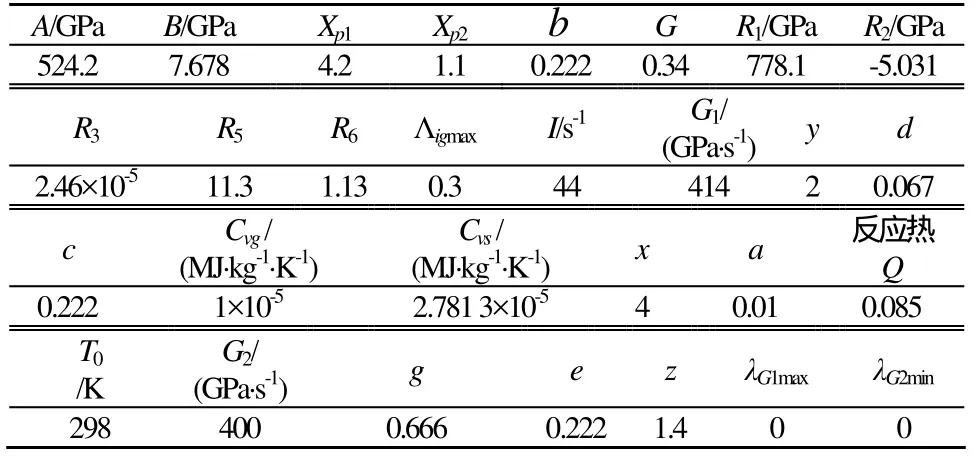

钢凹试验中钢块采用冷拉状态的20钢;铝凹试验中铝块采用6A02铝合金;传爆管壳和加强帽材料均为08钢。加强帽装药和传爆药柱均为JH-14c。用炸药模型“*MAT_HIGH_EXPLOSIVE_BURN”和状态方程定义加强帽装药。因为传爆药柱依靠加强帽装药输出的冲击波而起爆,所以需要对传爆药柱设置点火增长模型,因此对其用关键字“*MAT_ELASTIC_PLASTIC_HYDRO”和状态方程“*EOS_IGNITION_AND_GROWTH_OF_REACTION_IN_HE”来定义。“MAT_PLASTIC_KINEMATIC”定义 20钢、6A02铝合金和08钢材料模型,其主要材料参数如表2所示。根据文献[6]可知JH-14c炸药点火与增长模型参数,如表3所示。

表2 试验钢块、铝块及加强帽、传爆管壳主要材料参数[5-6]Tab.2 The main material parameters

表3 JH-14c炸药点火增长模型材料参数[7]Tab.3 JH-14C growth model material parameters

2.2 传爆管铅板试验数值仿真模型

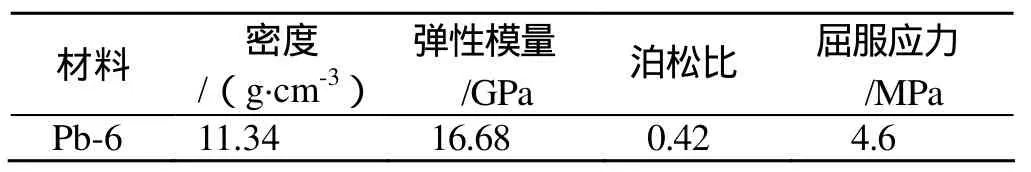

建立铅板试验有限元模型时,传爆管尺寸、装药种类和密度、网格划分和所取单位制均与钢凹试验有限元模型相同。传爆管Ⅰ和传爆管Ⅱ仿真模型与钢凹试验中传爆管仿真模型相同。传爆药柱和加强帽尺寸与材料参数均与钢凹试验仿真模型中相同。参考文献[7]取铅板尺寸为φ50mm×6 mm,取铅板材料为Pb-6,铅板主要材料仿真参数如表4所列。建立的铅板试验1/4有限元模型如图5~6所示。

表4 试验铅板材料主要仿真参数[8]Tab.4 Main material simulation parameters of lead disc

图5 圆柱形传爆管Ⅰ铅板试验1/4有限元仿真模型Fig.5 A quarter simulation model of cylindrical booster for lead disc test

图6 聚能凹穴结构传爆管Ⅱ铅板试验1/4有限元仿真模型Fig.6 A quarter simulation model of the booster with shaped charge indentation structure for lead disc test

2.3 仿真验证结果

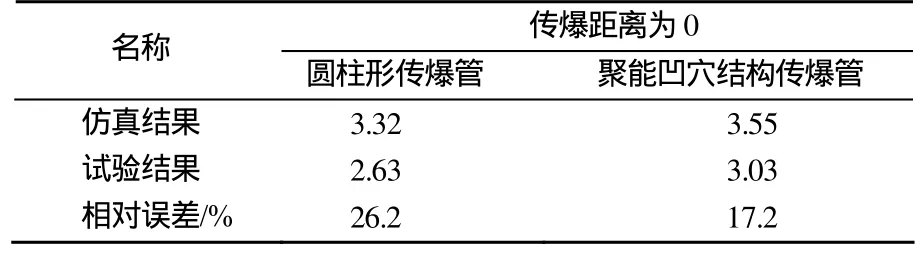

对传爆管进行了部分钢凹试验,圆柱形的传爆管Ⅰ、聚能凹穴结构传爆管Ⅱ起爆后钢凹变形情况如图7所示。对应的传爆管钢凹试验中钢凹变形仿真结果如图8所示。在传爆距离为0的情况下,对比相应的传爆管钢凹试验结果与仿真结果,如表5所示。

图7 传爆管爆炸作用下钢块变形试验结果Fig.7 Steel block morph after booster exploding

图8 传爆管起爆后钢凹形状的仿真结果Fig.8 Simulation results of the steel dent morph after booster exploding

表5 钢凹深度试验结果与仿真结果对比 (mm)Tab.5 Comparison of the simulation result and test result of steel dent depth

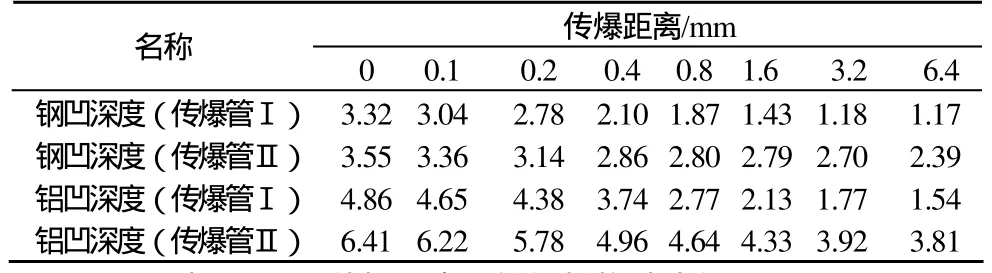

将图7中钢凹变形试验结果与图8中钢凹变形仿真结果进行对比,可以看出仿真得到的钢凹形状与试验所得钢凹形状基本一致。从表5可以看出聚能凹穴结构传爆管Ⅱ对应的钢凹深度试验结果大于圆柱形传爆管Ⅰ对应的钢凹深度试验结果,与仿真结果是一致的;而仿真结果与试验结果略有差异,可能是因为仿真得到的钢凹深度是某一单元的极值,而这一单元在试验结果中是观测不到的,因此仿真结果是基本可信的。传爆管Ⅰ、传爆管Ⅱ不同传爆距离下钢凹试验和铝凹试验对应的钢凹深度和铝凹深度仿真结果如表6所示。传爆管Ⅰ、传爆管Ⅱ在不同传爆距离下形成的铅板炸孔直径仿真结果如表7所示。

表6 不同传爆距离下的钢凹最大深度和铝凹最大深度 (mm)Tab.6 Maximum depth of steel dent and aluminum dent under different detonation transmission distance

表7 不同传爆距离下的铅板炸孔直径 (mm)Tab.7 Explosive hole diameter of lead disc under differentdetonation transmission distance

3 结果分析

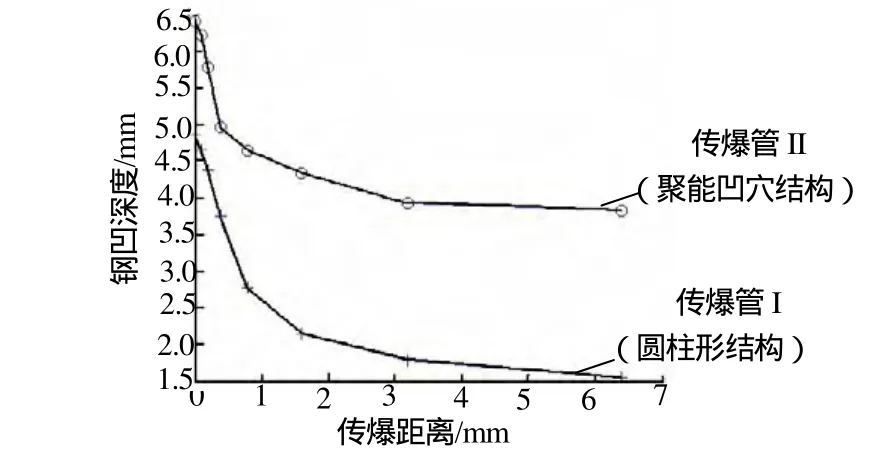

根据表6得到传爆管I、传爆管II的钢凹深度和铝凹深度随传爆距离变化曲线,分别如图 9和图 10所示。由表6、图9~10可以看出,随着传爆距离的增大,传爆管Ⅱ对应的钢凹深度和铝凹深度均对大于传爆管Ⅰ对应的钢凹深度和铝凹深度;随着传爆距离由0增大到6.4mm,传爆管Ⅱ对应的钢凹深度变化幅度明显小于传爆管Ⅰ;随着传爆距离由0增大到6.4mm,相同传爆管对应的铝凹深度变化幅度大于钢凹深度变化幅度。

图9 钢凹深度随传爆距离变化曲线Fig.9 Change curve of steel dent depth with detonation transmission distance

图10 铝凹深度随传爆距离变化曲线Fig.10 Change curve of aluminum dent depth with detonation transmission distance

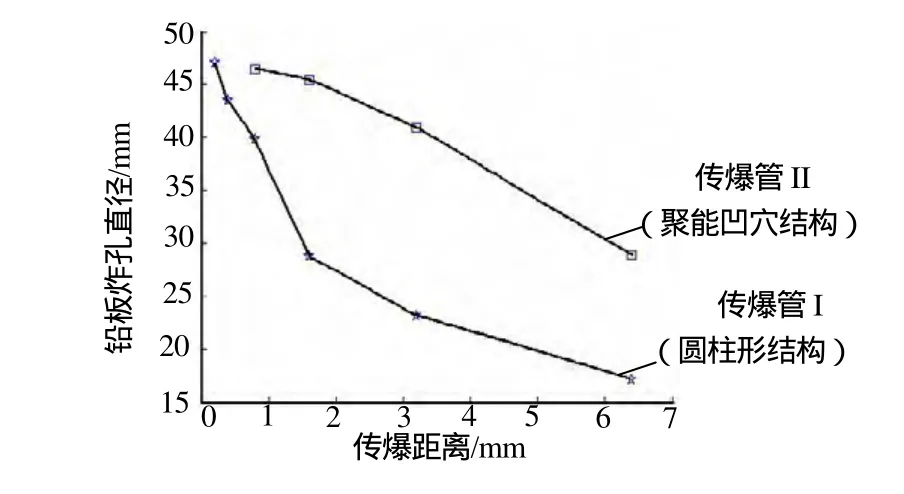

根据表7得到传爆管I、传爆管II的铅板炸孔直径随传爆距离变化曲线,如图11所示。

图11 铅板炸孔直径随传爆距离变化曲线Fig.11 Change curve of explosive hole diameter of lead disc with detonation transmission distance

由于传爆管Ⅱ爆炸后能形成聚能射流,而聚能射流能提高传爆管轴向爆炸威力,所以其轴向输出威力大于相同外形尺寸和装药密度的传爆管Ⅰ。例如对于尺寸为φ50mm×6 mm的试验铅板,传爆距离0~0.4 mm时,传爆管Ⅱ起爆后对应铅板均被破坏掉;而传爆管Ⅰ在传爆距离为0和0.1 mm时将铅板完全破坏,在传爆距离 0.2mm和 0.4mm时铅板产生直径为φ47.08 mm和φ43.52 mm的炸孔。

由表6和表7可以看出随着传爆距离的增大,对于相同外径和高度尺寸的传爆管Ⅰ、传爆管Ⅱ,传爆管Ⅱ比传爆管Ⅰ轴向输出的威力大,且传爆距离对传爆管Ⅰ输出的爆炸威力影响较大,而对传爆管Ⅱ输出的威力影响较小。因此在装配传爆管时应严格控制圆柱形传爆管输出端面与战斗部的轴向间隙,使其尽可能紧密接触,而对于聚能凹穴结构的传爆管与战斗部的装配间隙要求相对较低。

对比钢凹试验法、铝凹试验法和铅板试验法仿真结果,可以发现随着传爆距离由0增大到6.4 mm时,钢凹深度最大变化幅度为64.8%,铝凹深度最大变化幅度为68.3%,大于钢凹深度变化幅度,而铅板存在完全被破坏的情况;又因为试验结果对传爆距离比较敏感,所以工程上在进行传爆管爆炸威力评定试验时应使传爆管与试验块紧密接触;在评定不同传爆距离对传爆管输出的爆炸威力时,为便于分析传爆距离变化对威力的影响,应优选铝凹试验法。

4 结论

(1)在战斗部装配圆柱形传爆管时,为提高战斗部起爆可靠性,要控制传爆管输出端面与战斗部的轴向间隙,使其输出端面尽可能紧靠战斗部主装药输入端或者使两者间隙尽可能小。而装配聚能凹穴结构传爆管时,不需要特别控制输出端面与战斗部的间隙。

(2)将圆柱形传爆管设计成聚能凹穴结构的传爆管能显著提高其轴向输出威力。

(3)评定圆柱形传爆管威力试验时,钢块、铝块或铅板与传爆管输出端的轴向距离对其结果会有较大影响,在进行质量一致性评定试验时应予以注意。

(4)相比于钢凹试验法和铅板试验法,铝凹试验法结果更易于对比分析。因此工程上在评定不同传爆距离下传爆管爆炸威力试验时,应优选铝凹试验法。

[1]胡立双,胡双启,曹雄,等.异形传爆药柱的起爆能力[J].爆炸与冲击,2013,33(2):207-211.

[2]魏晓安,王泽山,杨慧群.装药间隙及填充物对炸药爆轰性能的影响[J].含能材料,2006,14(4):241-243.

[3]杨慧群,王泽山,魏晓安.装药中的不同间隙对炸药爆轰性能的影响[J].含能材料,2005,13(4):214-216.

[4]GJB 5309-2004火工品试验方法[S].北京:国防科学技术工业委员会,2004.

[5]《工程材料实用手册》编辑委员会编.工程材料实用手册(第二版第1卷·结构钢不锈钢)[M].北京:中国标准出版社,2001.

[6]《中国航空材料手册》编辑委员会编.中国航空材料手册(第二版第3卷·铝合金镁合金)[M].北京:中国标准出版社,2001.

[7]张磊.机场跑道反封锁弹药技术研究[D].南京:南京理工大学,2013.

[8]《机械工程材料性能数据手册》编委会.机械工程材料性能数据手册[M].北京:机械工业出版社,1995.