面向网络化车间制造的工序质量智能控制系统*

2014-07-05焦志曼余建波

□ 焦志曼 □ 袁 佳 □ 余建波

上海大学 机电工程与自动化学院 上海 200072

质量是企业技术水平、管理水平、人员素质、劳动效率等各方面的综合反映,在产品质量形成过程中,工序质量是形成产品质量最基本的环节,每一道工序质量的好坏,最终都将影响产品的质量[1]。随着生产技术发展及市场分工加剧,企业的生产模式由原来的少品种、大批量转变为多品种、小批量,影响产品质量的因素大大增加,而沿用传统的生产检验、质量统计报表等静态质量控制手段,不仅费时费力,而且难以取得理想效果。此外,现代企业都在逐步地由单一企业向集团式企业发展,造成同一类型生产线在不同工厂同时存在,或同一类型工序分布在不同生产线上,甚至不同工厂中,若这些工序需要按照统一的质量标准进行管理,往往需要协调公司内部多个部门,因此,传统的工序质量控制已经满足不了现代工厂的要求。

计算机辅助质量信息系统突破空间、时间和信息处理能力等方面的限制,以经济的方式确保产品或服务的高质量。出于时间和成本考虑,采用基于网络的工序质量控制系统,对分布式企业很有必要。研究人员就关于工序质量控制进行了大量的研究,余忠华[2]等提出应用贝叶斯预测理论,解决小批量制造过程质量控制所面临的问题;Yu[3]针对半导体制造过程,提出将高斯混合模型用于非线性和多模态过程的质量监控,并采用基于贝叶斯预测方法,计算过程失效概率;刘道玉[4]等提出一种面向多工序制造过程的e-质量控制模式;刘海英[5]在分析工序质量控制方法的基础上,提出应用计算机技术进行在线控制的构想;孙后成[6]研究了信息技术在质量控制及管理中的应用;高晓兵[7]等研究了面向部门级的质量信息管理系统;姜兴宇[8]等针对网络化制造环境,提出了智能工序质量控制系统。对于多变量过程的监控与诊断,Salehi[9]等构建了多变量过程异常信号在线分析混合模型,对多变量过程均值异常进行识别;Yu[10]研究了选择性神经网络在多变量制造过程中失控源识别的应用。

本文基于以上的研究成果,针对分布式制造过程中的工序质量控制问题,在传感器、网络、数据库等技术的支持下,结合质量控制、统计学、神经网络、统计过程控制等理论,根据相关质量管理体系的要求,开发了面向分布式制造的工序质量控制系统,实现了对车间制造过程工序质量的实时监控与故障自动诊断,确保工序质量保持在稳定状态,有效地提高企业的产品质量,实现车间工序质量控制的自动化和智能化。

1 系统设计

1.1 分布式企业工序质量控制的特点

对于分布式企业,分布地点、管理模式均存在差异,但是企业内各工序、各车间、各部门之间甚至各企业之间都有着紧密的信息联系,上游企业的原料信息和下游企业的质量信息反馈,对中间企业的发展有着重要意义[11],这给分布式企业的工序质量控制提出了如下的新要求。

(1)分布并行作业。在分布式企业,工序质量信息分布在不同的部门、地区和国家,通过数据库和计算机网络技术,可以实现企业内部质量信息的共享和远程交互访问的能力。

(2)灵敏快速响应。由于市场、产品和组织机构的不断变化,质量控制系统应该能够对各种变化作出快速反应,如结构上可以快速重组,性能上动态易变,数据库不断更新。

(3)自动采集与诊断。随着技术水平的提高,可以实现数据的自动采集、传输与存储,同时,系统有能力自动监视制造系统的运行状态,对失控过程能够进行智能诊断。

1.2 工序质量智能控制系统架构

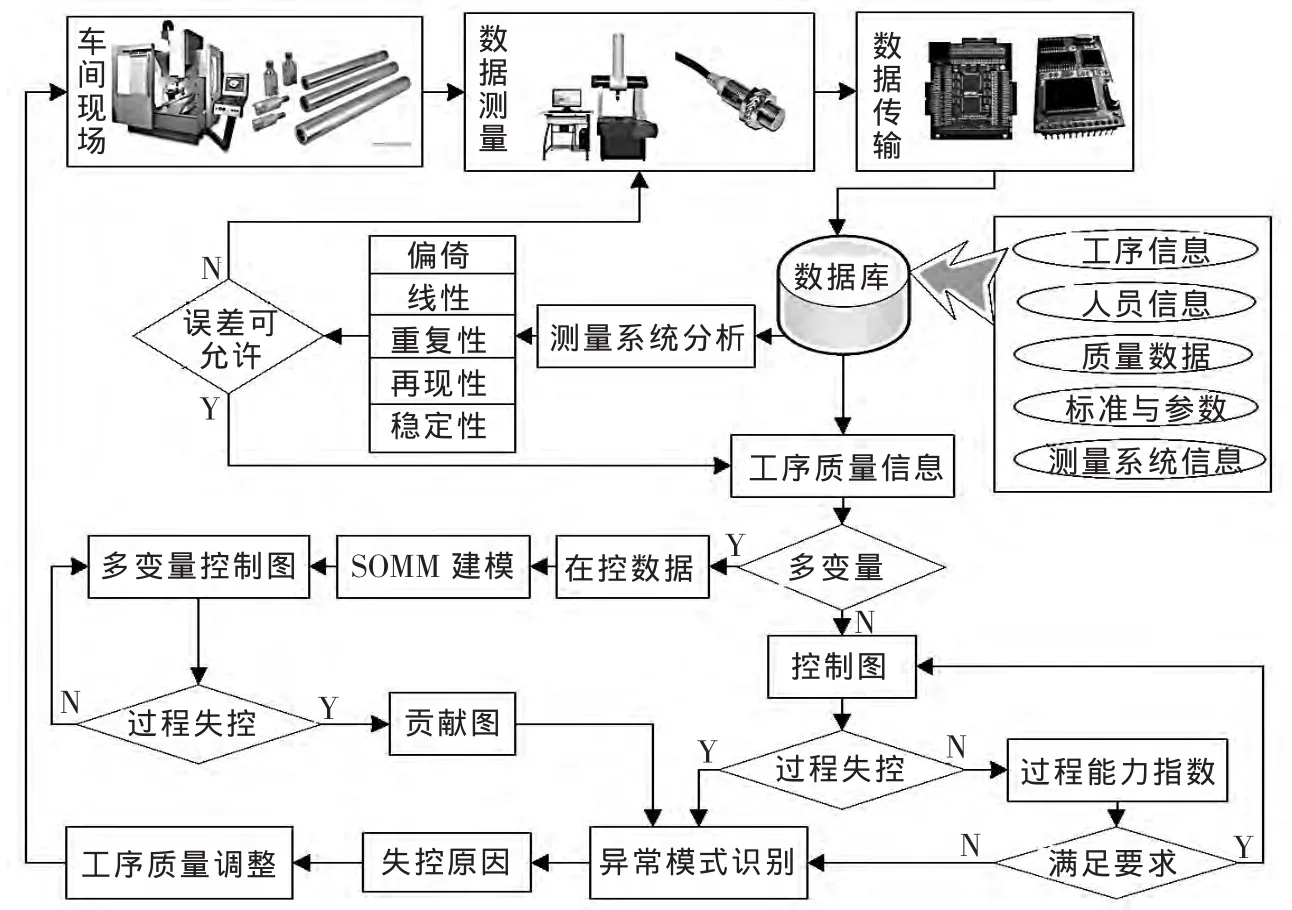

根据分布式企业制造过程工序质量控制的特点,结合企业生产制造过程的流程,提出了如图1所示的工序质量控制系统的功能模型,本系统具有以下子系统及模块。

(1)基础信息管理子系统。该系统分为工序信息管理、人员信息管理、质量数据管理、标准及参数管理4个模块,主要负责管理系统的基础信息,进行查看、添加、修改、删除等操作,维护系统数据的完整。

(2)用户管理子系统。它对系统用户进行权限设置,用户只能拥有自己对应的操作权限,这样既保证了系统数据的安全,也能对企业信息进行保密。

(3)统计过程控制子系统。该系统分为控制图模块和能力指数分析模块,通过对过程数据的分析处理,获得当前过程状态,保证生产过程处于在控状态。

(4)测量系统分析子系统。它从重复性、再现性、偏倚、稳定性和线性5个统计特性进行测量系统分析,以明确测量系统误差,确保测量数据的有效性。

(5)多变量过程监控子系统。该系统主要通过多变量控制图,对多变量过程状态进行实时监控。

(6)多变量过程诊断子系统。对于出现失控的多变量过程,明确是哪一个变量变异导致过程失控,进而对该变量采取改进措施,消除异常,使过程恢复受控。

1.3 系统流程分析

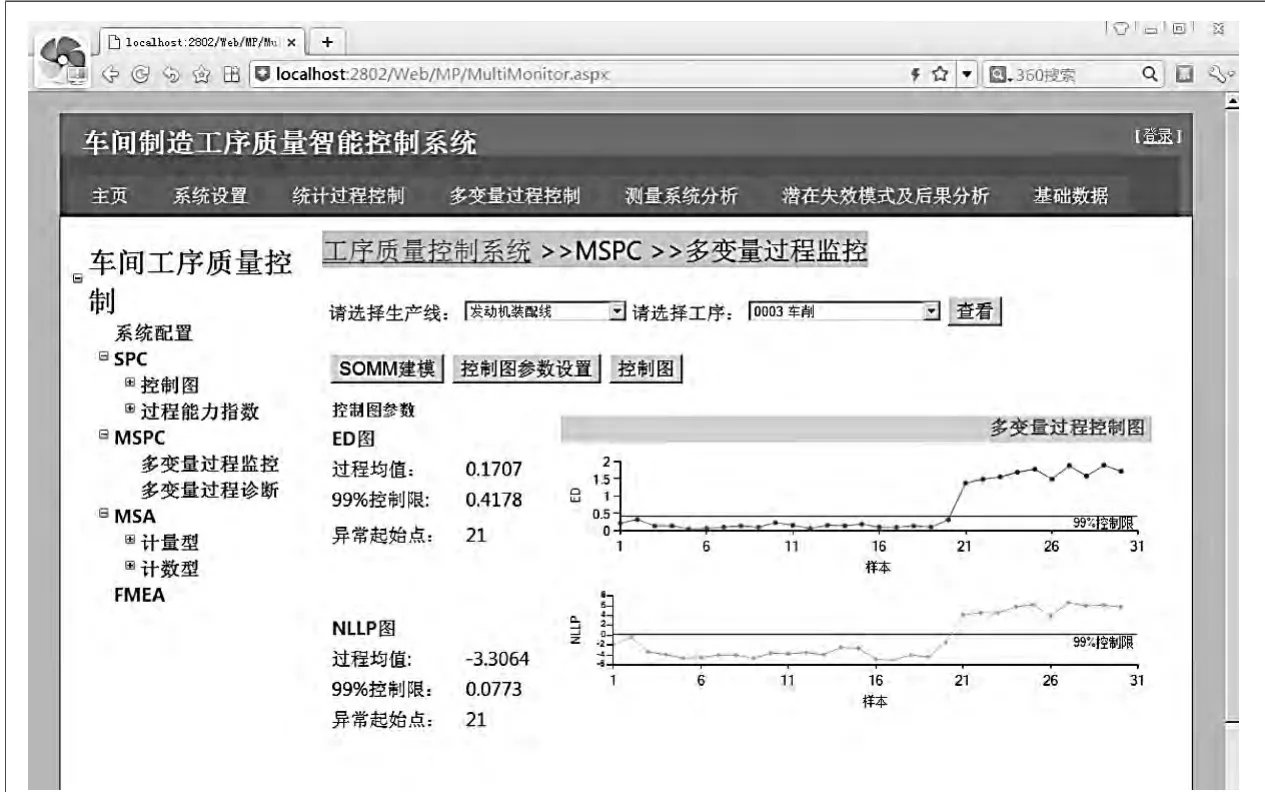

根据调查和分析,确定该车间工序质量控制系统,如图2所示。

(1)数据采集。从车间工序现场采集数据并存储在数据库。

(2)测量系统分析。根据所采集的数据信息进行测量系统分析,计算测量误差,确定测量系统是否可靠。

(3)统计过程控制。对于单变量过程,根据控制图判断过程是否在控,如在控,计算过程能力指数,以此推断工序能力是否合理;对于多变量过程,收集在控数据建模,然后依据模型作多变量控制图,判断过程是否在控;对于失控过程,通过贡献图分析确定失控变量。

(4)对于失控过程,进行异常模式识别,找出失控原因,进行工序质量调整,确保工序制造过程处在正常状态。

▲图1 系统结构功能示意图

▲图2 车间工序质量控制系统

2 面向网络化制造工序质量控制的关键技术

2.1 多品种小批量的工序质量控制技术

随着生产的发展和科技的进步,企业和消费者对产品的要求也越来越多样化,传统大批量生产方式已经无法适应现代市场的要求,将转换为个性化的多品种、小批量生产。但是由于小批量生产的质量特征数据量少,无法满足经典的SPC(StatisticalProcessControl)技术的统计量要求。在小批量生产环境下,直接利用控制图监控生产过程,会使第一类错误(虚发警报)增加,从而导致增加停机检查和调整的次数,降低生产效率,给企业增加成本。将相似工序分类成组,可以解决这一问题。影响质量变异的因素大体可以分为六类:人员、设备、材料、方法、测量和环境。根据这六大因素将不同的工序分类,通过数据变换,将相似工序的质量特征值变换成具有相同分布的质量数据,从而能够利用同一张控制图进行控制,实现工序稳定性的判断以及工序能力的计算。

常用的标准化处理方法是,将所有的质量特征数据转换为标准的正态分布,这种方法适用于均值、标准差已知的情况。在多品种、小批量生产中,零件质量特征数据不足,均值、标准差未知,应采用公差系数法,其变换准则为:

式中:Xij为从工序族中抽取的第i个零件的第j个质量特征值;Zij为Xij经过变换后的数值;Mi为从工序族中抽取的第i个零件的目标值;Ti为从工序族中抽取的第i个零件的公差带;USLi、LSLi为工序族中抽取的第i个零件的偏差上限和下限。

通过转换,可以使相似工序中表征不同质量特征值的数据,转化为具有正态分布的统计量。由式(1)的变换可知,这些数据通过变换得出的均值和标准差不带有原来零件的工序质量特征值大小,变换后的值只是相对值,表征了相似工序在质量变异因素影响下所带有的固有特性。

2.2 基于自组织混合模型的多变量智能控制技术

对于工序质量控制,往往需要同时监控产品的几个质量指标,采用单变量控制图进行分析,易导致过高的误报率,多变量过程控制方法可为这一问题提供解决方案。自组织混合模型是一种无监督自主学习模型,可对数据进行统计描述建模,它能将高维空间转化为一维或二维的空间表达,同时保持数据原有的拓扑逻辑关系,可对高度离散、非线性数据进行降维、建模等处理,又具有混合模型的优点,可以嵌入更大型概率模型,在数据可视化和模式识别方面有良好的效果,非常适合解决多变量过程,尤其是非线性或多模态多变量过程的控制问题。

设一个生产过程的高斯混合模型中,各项具有相等的混合权重,即:

式中:p(x|s)是均值为μ、方差为σ2的高斯分布函数。

设数据集 x={x1,x2,..,xn}, 其初始参数向量为 θ={σ2,μ1,..,μk},通过 EM 算法,发现 θ 的最大似然解:

引入n个隐含变量进行学习,每个隐含变量表示k个混合分量中的哪一项生成了对应的数据点。EM算法将负对数似然值最大化:

式中:H和DKL为香农熵和相对熵;Q=qn是隐含变量的分布,qn为第n个数据点对应混合项的分布,记qn=qn(s)。

目标函数F可以写作:

对于给定 q1,q2,..,qn,根据训练数据,运用 EM 算法进行迭代,可获得参数θ={σ ,μ1,..,μk},使 F 取得最大值,由此能建立过程混合自组织模型。基于已建立的自组织混合模型,采用欧氏距离 (EuclideanDistance,ED)和负对数似然值(NegativeLogLikelihoodProbability,NLLP)两项量化指标来比较当前输入与正常状态的偏离程度,作为判断当前输入是否正常的标准。

为了验证该方法的监控效果,设计了一组实验,仿真了一个三变量非线性制造过程:

式中:e1、e2、e3是相互独立的干扰变量, 服从 N(0,0.1)分布;a是[0,2]之间的随机数。

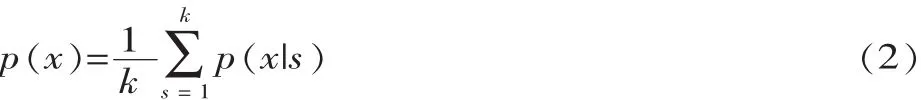

根据上式生成200组仿真数据作训练样本,另生成300组仿真数据作测试样本,从第101组起,给测试样本变量加上 d(t)=g(t-100)的趋势型异常,t为时间,g为异常坡度值。采用平均运行步长 (AverageRun Length,ARL)作为评价指标,ARL代表了对某一确定的质量特性水平,是控制图上从开始监控直到发出报警为止的平均样本数。当用在失控过程时,相当于发生第二类错误(漏发警报)的概率,ARL越小,控制图性能越好。 取异常坡度值分别为 0.02σ、0.04σ、0.06σ、0.08σ、0.10σ, 分别进行 1000 次仿真实验求平均值,结果见表1。

从表1可知,当测试数据开始出现趋势型异常时,ED图和NLLP图能够快速发现异常,且异常坡度值越大,失控过程平均运行步长越短,即发现异常速度越快。以上实验可以说明,ED和NLLP作为过程状态量化指标,应用于多变量过程监控,具有良好的监控效果,即基于自组织混合模型的多变量过程控制技术,是复杂多变量过程控制的有效方法。

3 系统设计与应用

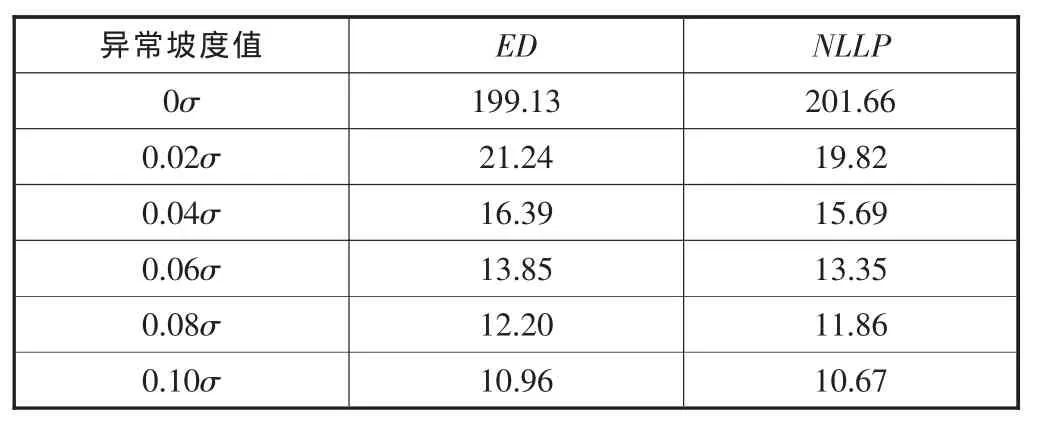

本文采用浏览器/服务器五层架构,选用 C#+ASP.NET作为开发语言,以SQL SERVER为后台数据库开发软件,开发了工序质量智能控制系统。系统总体结构如图3所示。

以某生产线车削工序为研究对象,对其加工过程质量进行实时监控与跟踪,并对工序质量问题进行在线诊断,其过程如图4~图6所示。

表1 ED图和NLLP图的非线性制造过程异常监控的ARL

▲图3 工序质量智能控制系统总体结构

▲图4 工序质量数据管理

▲图5 工序过程实时监控

▲图6 工序过程失控源诊断

根据该道工序的性能及要求,确定关键质量特性,将测量仪器所测数据,通过数据采集模块的数据接口写入数据库,便于进行质量分析。通过数据管理界面,可以对数据进行在线查看;通过控制图,可以对工序过程进行实时监控,从图5中可以看出,从第21点开始,过程状态指标越过控制限,过程失控;由于过程存在多个变量,首先必须确定是哪一个或者哪几个变量引起过程失控。根据失控数据,进行失控源诊断分析,由图6可以看出,质量特性X1对过程失控贡献最大,因此,可以认为其发生了变异,之后可以对该变量进行进一步分析,找出失控原因,采取措施进行调整,使制造过程恢复正常。

4 结束语

本文以网络化车间制造的工序质量控制为研究对象,结合其工序质量控制的特点,提出了一种面向分布式制造的工序质量控制模式,对其功能模块和体系结构进行了分析,对多品种、小批量的工序质量控制技术和多变量智能控制技术等关键使能技术进行了介绍,完成了基于网络的工序质量控制系统的应用开发。该系统能够满足跨机构、跨地区的企业质量信息共享和远程交互的需求,可方便支持异地远程质量控制与质量评价,还可通过企业内部实现信息共享,在提升产品质量和生产效率的同时,降低企业质量管理和质量控制成本,这对于提升企业产品竞争力有着重要意义。

[1] 王宛山,巩亚东,郁培丽.网络化制造[M].沈阳:东北大学出版社,2003.

[2] 余忠华,吴晗同.面向小批量制造过程的质量控制方法研究[J].机械工程学报,2001,37(8):60-63.

[3] Yu Jianbo.Semiconductor Manufacturing Process Monitoring Using Gaussian Mixture Model and Bayesian Method with Local and Nonlocal Information [J].Semiconductor Manufacturing,IEEE Transactions on,2012,25(3):480-493.

[4] 刘道玉,江平宇.面向多工序制造过程的e-质量控制体系结构研究[J].计算机集成制造系统,2007,13(4):782-790.

[5] 刘海英.基于计算机技术的工序质量控制系统研究[J].中国机械工程,2003,14(13):1118-1121.

[6] 孙后成.信息技术在质量控制及管理中的应用[J].机械制造,2004,42(12):55-56.

[7] 高晓兵,陶华,赵勇.面向部门级的质量信息管理系统设计与实现 [J].现代制造工程,2005(11):22-24.

[8] 姜兴宇,王世杰,赵凯,等.面向网络化制造的智能工序质量控制系统[J].机械工程学报,2010,46(4):186-193.

[9] Salehi M,Bahreininejad A,Nakhai I.On-line Analysis of Out-of-control Signals in Multivariate Manufacturing Processes Using a Hybrid Learning-based Model[J].Neuro Computing,2011,74(12):2083-2094.

[10] Yu Jianbo,Xi Lifeng,Zhou Xiaojun.Identifying Source(s) of Out-of-control Signals in Multivariate Manufacturing Processes Using Selective Neural Network Ensemble [J].Engineering Applications of Artificial Intelligence,2009,22(1):141-152.

[11] Chin K S,Duan G,Tang X.A Computerintegrated Framework for Global Quality Chain Management [J].The International Journal of Advanced Manufacturing Technology,2006,27(2):547-560.