超精密光学磨床主轴的温度场分布及其优化设计

2014-07-04孙立剑洪海波殷跃红

焦 瑶,孙立剑,洪海波,殷跃红

(上海交通大学机器人研究所,上海200240)

0 引言

国内外对机床的加工精度要求越来越高,而造成机床的不精确度有好多原因。其中,热误差是数控机床的主要误差源之一,由温度升高以及分布不均引起的误差占机床总误差的40%~70%[1],对于超精密机床影响尤其重大[2],热问题已经成为了影响精密机床精度的关键因素。热误差是指在加工过程中机床部件由于温度变化而导致热变形,从而引起工件和刀具之间的相对位移,对加工工件精度产生影响[3]。减少热误差的措施主要集中在2个方面:一是在设计阶段通过结构优化及冷却系统设计等措施避免和减小机床的热误差;二是在运行阶段对机床进行热误差检测及补偿[4]。其中,第2种方法是当前机床减小热误差主要采用的方法[5],具有实时性和准确性,但其补偿的范围和效果都有一定的限制,并且高效精确的补偿设备也大大提高了机床的成本。因此,在设计阶段控制机床热误差的影响显得尤为重要。通过研究热传导规律和机床温度场分布,采取材料优化、结构优化和冷却系统设计等措施,有效减小超精密机床热误差。

目前,数值方法广泛地被用来比较不同的机床设计,模拟温度对机床的影响,探测热源对工具加工中心点的位移[6]。数值方法分析最关键的问题之一是机床材料热导率的确定,热导率是计算分析机床温度分布决定性因素,它的不准确度会极大地影响分析结果。为了减小由于热导率引起不准确性而引起的计算误差,给出了机床主轴材料热导率的理论推导。金属材料热传导的载体是自由电子,可将其类比成理想气体来计算其热导率。

1 主轴材料的选择和热导率的计算

强度以及刚度大、线性膨胀系数小、长期稳定性高和性价比比较高的材料是机床结构材料的最优选择。为了实现机床高精度、高刚度的特性,本课题组所设计的超精密光学磨床采用稳定的龙门双横梁结构,磨床主轴采用静压电主轴,选取主轴和轴承的材料要考虑4个因素,即不易磨损、不易生锈腐蚀、热膨胀系数要小和材料稳定性要好,并且当主轴无压力油时,主轴直接压向轴承,此时轴承所受的单位压力应小于轴承材料的许用应力。结合《液体静压动静压轴承设计手册》许用应力表,确定轴和轴承材料分别为40Cr合金钢和锡青铜,它们都具有良好的刚度质量比和品质价格比。

主轴的材料为40Cr合金钢,轴承材料为锡青铜,它们导热载体都为自由电子。由自由电子论可知,金属中大量的自由电子可视为自由电子气[7]。因此,自由电子热导率通过借用理想气体的热导率公式来描述是一种合理的近似。理想气体热导率为:

Cv为单位体积气体的热容为分子平均运动速度;l为分子运动平均自由程。

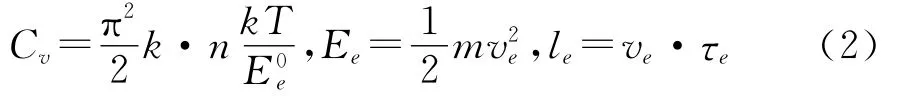

设单位体积内电子的数量为n,则单位体积内电子的热容为:

代入理想气体热导率公式得到金属的热导率为:

ve为自由电子的运动速度;τe为自由电子的弛豫时间。

钢是含碳量在0.021 8%~2.11%之间的铁碳合金,主要元素除铁、碳外,还有锘、硅、锰、硫、磷和钼等,一般都会经过热处理,在固态下通过对其进行加热、保温和冷却来改变钢的组织结构,从而获得所需要性能。锡青铜是以锡为主要合金元素的青铜,含锡量一般在3%~14%之间,还添加磷、铅和锌等元素。金属中点缺陷(如间隙原子和空位)对电子迁移的影响远远大于其他缺陷(如位错和析出相)的影响,除此之外,钢和锡青铜的热导率主要与元素的种类和含量有关。采用苏铁健等人研究出的关于金属导热率计算的线性回归数学模型[8],计算得到合金钢的热导率为55 W/(m·K),锡青铜的热导率为44 W/(m·K)。

2 主轴的热源

超精密磨床的电主轴是整个机床的核心部件,也是热分析关键部件之一。

超精密光学磨床的电主轴主要由主轴、止锥轴承、径向轴承、电机和轴承壳等部件组成,它的主要热源是静压轴承摩擦产生的热量以及驱动电机运转产生的热量。在主轴工作时,主轴与液压油摩擦会产生热,一部分热量被循环的液压油带走,一部分导致油腔内液压油升温以及主轴的温升。由于轴承和液压油之间的摩擦系数极小,并且所设计的液压油不断循环冷却带走摩擦产生的热量,以使得油腔内保持恒温,因此,实际分析时可以将液压油温度设定为恒温21℃,仅考虑电机的发热。而在磨床的工作过程中,磨削加工消耗的功率和电机空运转需要的功率之和就是电机的输出功率。当在主轴系统高速转动的时候,空运转磨床损耗的功率转化成的热量就是磨床加工时的主要热源。这些热源都会对主轴系统温度的分布有所影响,导致主轴的热变形,从而使磨床加工精度下降,也可能会使轴承加速磨损或者引起轴承失效。

一般来说,主轴系统的电机损耗主要分为机械损耗、电损耗、磁损耗和附加损耗,其中,前3类是主要损耗,而附加损耗只占额定功率的1%~5%[9]。因此,主轴电机的发热量为:

η为电机的效率(一般10%的电机发热传入主轴箱);Nm为电机在一定的输入扭矩和转速下的功率;Mm为电机的输出力矩;n为电机的转速。此主轴的最大功率为10 k W,运行时电机的转速设定为3 000 r/min,输出力矩为8.9×104N·mm,由经验公式可计算出此电机的热生成率为535 697 W/m3。

3 主轴系统热传导的边界条件

在求解主轴系统温度场分布的时候,假设环境温度为20℃,整个主轴系统的初始温度为20℃。由于主轴系统与周围介质的温差较小,热辐射对主轴的影响相比于热对流和热传导来说,在分析时可以忽略不计。因此,只考虑热传导和热对流。

轴承外部与空气的换热系数为[10]:

Nu为努谢尔特数;λfluid为空气的导热系数;d为研究对象的特征尺寸,如果是柱面,则是柱面的直径,若在两面之间对流,则为两面之间的距离。

应用条件为Re<4.3×105及0.7<Re<670;Re为雷诺数;Pr为普朗特常数。

ufluid为换热表面空气的运动速度;vfluid为空气的运动粘度。

Cfluid为空气的比热容;μfluid为空气的动力粘度。

通过计算,可以确定轴承外部与空气的换热系数为9.7 W/(m·℃)。

轴承与液压油之间的对流换热系数为:

λ为液压油的导热系数;u为对流的速度;v为在工作温度下液压油的运动粘度;x为轴承的特征长度。通过计算得出轴承与液压油之间的对流换热系数为30 W/(m·℃)。

4 机床主轴的温度场分布

对于超精密光学磨床来说,整机热变形误差最关键的原因是主轴系统的热变形。而且超精密光学磨床使用的是电主轴,发热以及温升的问题一直是研究电主轴的焦点问题之一。所以,分析主轴系统的热特性对于保证机床的精度至关重要,是超精密光学磨床必须要重点研究的关键性问题。目前,通过有限元的方法对主轴系统进行热特性的模拟和仿真,是提高效率、节约成本的一个主要手段。

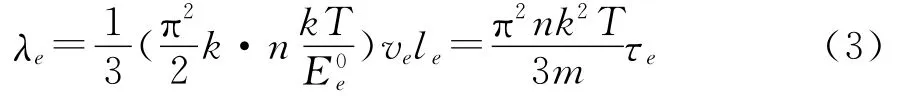

在ANSYS热分析中,将主轴3D CAD模型导入ANSYS中,利用ANSYS前处理工具对模型进行修改,并划分网格、施加边界条件以及热载荷,最后计算出主轴的温度场分布。主轴的材料参数如表1所示。轴承的材料为铜,轴心、轴承外套和轴承后盖材料为钢。

表1 主轴材料的参数

主轴是一个完全轴对称的模型,为了节约计算量,选取四分之一的模型对其进行计算。由上述计算可知,电机的热生成率为535 697 W/m3。设定冷却水、静压轴承周围的空气、电机转子和定子之间的空气等所有物体的初始温度为20℃。

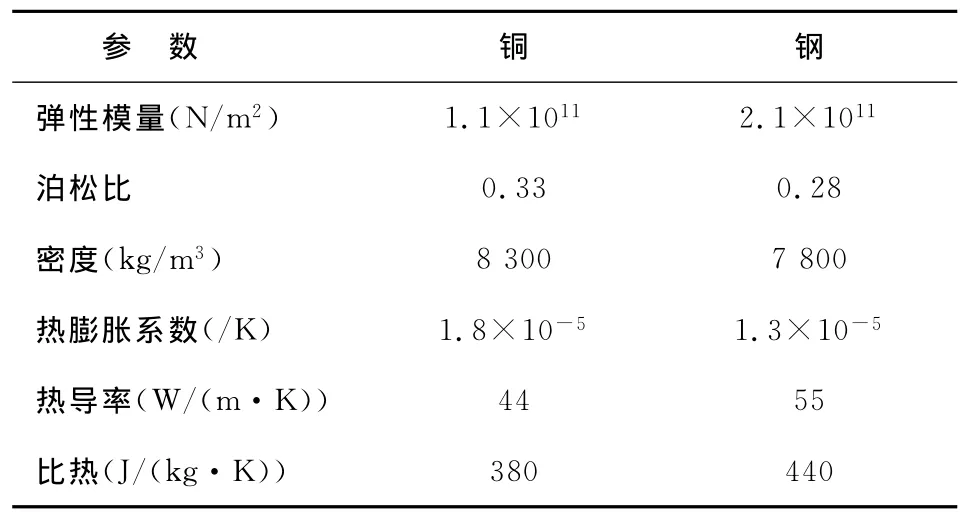

4.1 情况一

磨床主轴采用的液体静压轴承,通过外部提供液压油,从而在主轴与轴承之间建立静压承载油膜,液压油在轴承与轴的空隙间不断循环并冷却,使得液压油保持在21℃的恒温。并且由于轴承与轴之间静压承载油膜的存在,使得轴与液压油之间的摩擦阻力很小,产生的热量与电机产生的热量相差很大,因此,在计算过程中忽略不计。利用ANSYS分析了有无液压油的2种情况。电机冷却水的换热系数取为700 W/(m·℃)。2种分析结果如图1所示。

图1 情况一分析结果

由图1可以看出,无液压油时主轴的最高温度为26.1℃,最低温度为21.431 5℃;有液压油时最高温度为26.02℃,最低温度为21.264 6℃。它们的最高温度和最低温度几乎是一致的,但是在主轴部分的温度分布却不尽相同。有液压油时电机产生的热量不容易传到主轴上去,主轴的温升以及温度传递的范围都比没有液压油时小得多。因此,使用静压轴承对于减小整个机床的热误差有很大的意义。

4.2 情况二

由于电机是安装在电主轴内部,因此,电机与轴之间接触传热是导致轴温升的重要原因,接触面积不同主轴的温度分布也必定不同。为此,对不同电机安装接触面积进行了温度场分析。结果如图2所示。此时施加的边界条件是没有加液压油,电机的热生成率为535 697 W/m3,冷却水的换热系数为700 W/(m·℃)。

由图2可以看出,2种结构下主轴的最高温度和最低温度是几乎相同的,但是对于轴承整体的前端温度分布差异很大,安装面积大时,安装研磨头的部位已经达到了24.44℃,而安装面积小时最末端只有21.5℃左右。因此,此主轴电机所设计的安装方式是比较合理的。

图2 情况二分析结果

4.3 情况三

冷却槽实际是螺旋形的,不是以上假设的连续水层。因此,对更接近实际情况的主轴模型进行温度场分析,结果如图3所示。边界条件是液压油温度恒定为21℃,电机的热生成率为535 697 W/m3,冷却水、静压轴承周围的空气、电机转子和定子之间的空气的初始温度为20℃,冷却水的换热系数为700 W/(m·℃)。

图3 螺旋形水槽的主轴温度场分布

由图3可知,主轴的最低温度出现在轴心的最末端为20.938 7℃,轴心靠近电机的一端温度为25.042℃。

5 主轴的结构优化

通过以上分析,在此超精密光学磨床的主轴结构方面,对以下几个方面进行了优化设计,以减小热源对主轴的影响,从而提高机床的精度。

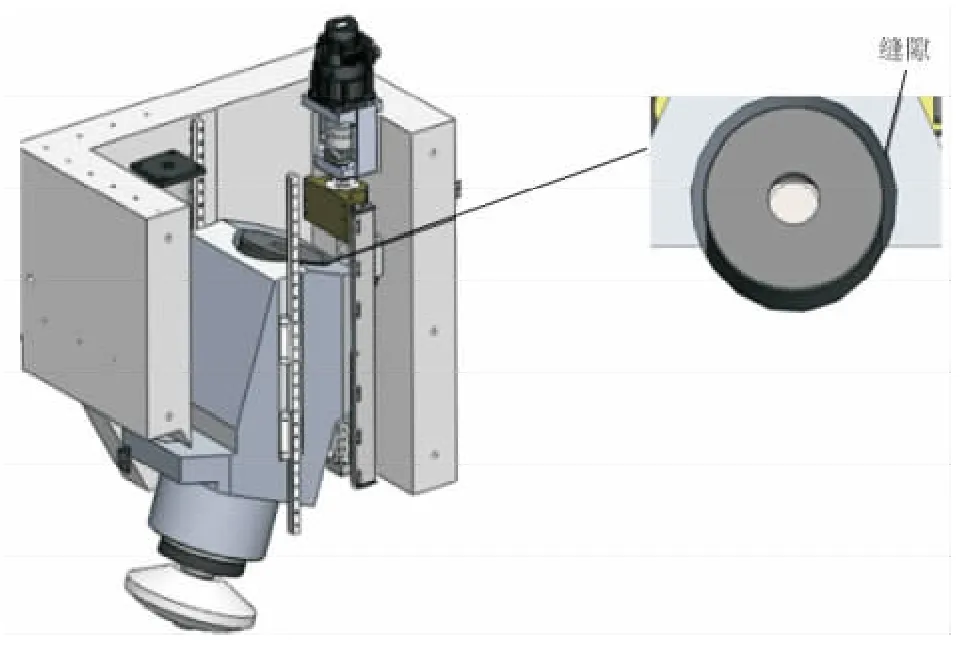

a.由以上主轴的温度场分布可以看出,主轴尾端是温升最大的地方,因此,在设计主轴箱时,为了加大散热,将主轴尾端处于敞开状态,不将其包围在主轴箱之中。主轴发热较大,可以使主轴与主轴箱之间留有缝隙,如图4所示,在此处通过空气对流散热,减小主轴传递给主轴箱的热量。

b.采用电机后置式结构,使得电机热源远离主轴前端,减小其对轴端的影响,并有利于冷却散热系统的设计。

c.电机运转会产生大量的热量,因此,增加电机循环水冷系统,冷却水将带走绝大部分热量,使得电机本身的温升降低。

d.主轴外壳的温升主要是通过电机定子与主轴外壳的热传导产生的,因此,有必要在设计中减小电机定子与主轴外壳的接触面积,有效减小主轴电机对主轴的影响。

图4 主轴与主轴箱间的缝隙

6 结束语

采用自由电子气模型计算出了主轴材料导热率为55 W/(m·K)和44 W/(m·K),与实验测得的结果相比误差不大,通过热力学理论,从微观角度解释了机床热传导机理。并且利用ANSYS等有限元分析软件分析了磨床主轴系统温度场分布,进而优化了主轴结构及电机布局。采用电机后置方式增加热传递距离;设计热隔离缝隙,减小其与主轴外壳接触面积,从而减小传递到轴端的热量;利用静压轴承和电机水冷系统,通过外部冷却系统转移热量,降低主轴的温升。

为超精密机床的热误差分析提供了理论依据,并提出了相应的结构优化原则,得到一种热力学性能较好的机床主轴结构。但是,由于超精密机床主轴结构的复杂性及环境的多变性,很难完全通过理论推导获取通用的准确模型及参数。在机床运行过程中,仍需要采用相应的检测及补偿措施,进一步减小热误差,提高机床的加工精度。

[1] Weck M,Mckeown P,Bonse R,et al.Reduction and compensation of thermal error in machine tools[J].Annals of CIRP,1995,44(2):589-598.

[2] Liang Ruijun,Ye Wenhua,Zhang Haiyang,et al.The thermal error optimization models for CNC machine tools[J].The International Journal of Advanced Manufacturing Technology,2012,63(9-12):1167-1176.

[3] Ramesh R,Mannan M A,Poo A N.Error compensation in machine tools——a review:part II:thermal errors[J].International Journal of Machine Tools and Manufacture,2000,40(9):1257-1284.

[4] Yang S,Yuan J,Ni J.Accuracy enhancement of a horizontal machining center by real-time compensation[J].Journal of Manufacturing Systems,1996,15(2):113-124.

[5] 高建民,史晓军,许艾明,等.高速高精度机床热分析与热设计技术[J].中国工程科学,2013,15(1):28-33.

[6] Josef M,Jerzy J,Eckart U,et al.Thermal issues in machine tools[J].CIRP Annals-Manufacturing Technology,2012,61(2):771-791.

[7] 韦 丹.固体物理[M].北京:清华大学出版社,2003.

[8] 苏铁健,王富耻,李树奎,等.合金钢的热导率计算[J].北京理工大学学报,2005,25(1):91-94.

[9] Shin Y C.Bearing nonlinearity and speed machining[J].Journal of Engineering for Industry,1992,114(2):23-30.

[10] 马青芬.高速立式加工中心主轴箱热态分析[J].机械制造与自动化,2012,41(1):76-79.