磷酸铁锂动力电池预充工艺的研究

2014-06-28王红霞邹玉峰尹瑞欣阴育新

王红霞,邹玉峰,尹瑞欣,阴育新

(天津力神电池股份有限公司,天津300384)

磷酸铁锂材料逐渐被应用于动力锂离子电池的研发和生产中。动力电池大多具备功率高、比能量高的特点,近些年动力电池的生产正逐渐被各行各业所关注。生产动力锂离子电池中有诸多工序,其中对电池预充对电池的性能影响至关重要。在预充过程中电解液在负极表面还原,不溶性的还原产物在负极材料表面沉积,即固体电解质界面膜(SEI),还有一些气体产生[1]。为了提高锂离子电池的生产效率,对电池进行不同电流和时间的预充,比较在最短的时间内充分地将电池内的气体排出来,并比较和讨论电池性能。

1 实验

锂离子电池的传统工艺是将正极磷酸铁、负极石墨活性物质分别按一定的比例与导电剂和粘合剂混合,高速搅拌成浆料,然后分别涂覆在铝箔和铜箔上,经过碾压和裁切成正负极片,与隔膜经过卷绕装配成电池,并注入一定数量的电解液,静置一段时间后,即可开始预充。

本实验设计了三种预充流程,如表1,每组制作电池15只。

表1 三组预充实验流程

2 结果分析与讨论

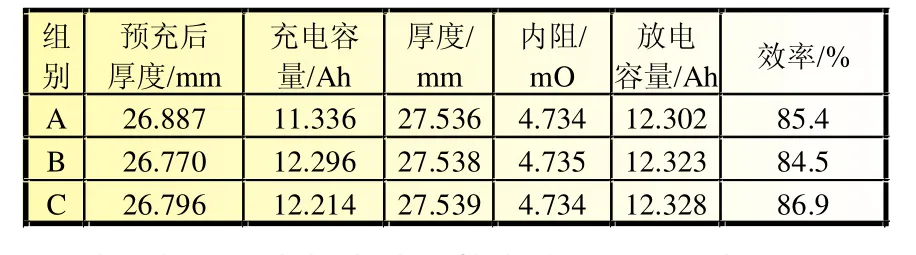

对经过不同预充流程的电池进行数据收集和整理,得到的平均数据如表2,看出A组电池的充电容量最低,预充后的厚度相当,化成后厚度没有差别,但是放电容量A组最低,总体上看,B组和C组预充后的效果均要好于A组,从充放效率上看C组最高。

表2 化成数据表

另外,制作三电极电池,从电位变化上分析,如图1,在0.15C充电25~50 min时,正极电位出现拐点,之后正极电位变化趋缓,推测在此时间范围内,正极大量产气段结束,结合预充过程中电池厚度的变化,推测大量预充结束点在0.15C充电60 min之内。

图1 电位变化

2.1 循环性能测试

分别从各组中抽取1只电池进行循环测试,测试采用1C电流充放,性能曲线如图2所示。从图中看出,三组流程的容量衰减趋势趋一致,曲线基本重合。

图2 循环性能曲线

2.2 高温存储测试

从三组流程的电池中分别抽取1只电池,充满电放在温度为60℃的恒温箱中5 h,待电池降至室温后测量其电压内阻,并进行残余容量和恢复容量的测试,测试数据如表3,从残余容量对比看A组与B组相当,C组残余容量要高于A组、B组0.5%,C组恢复容量高于A组1.3%,高于B组1%。

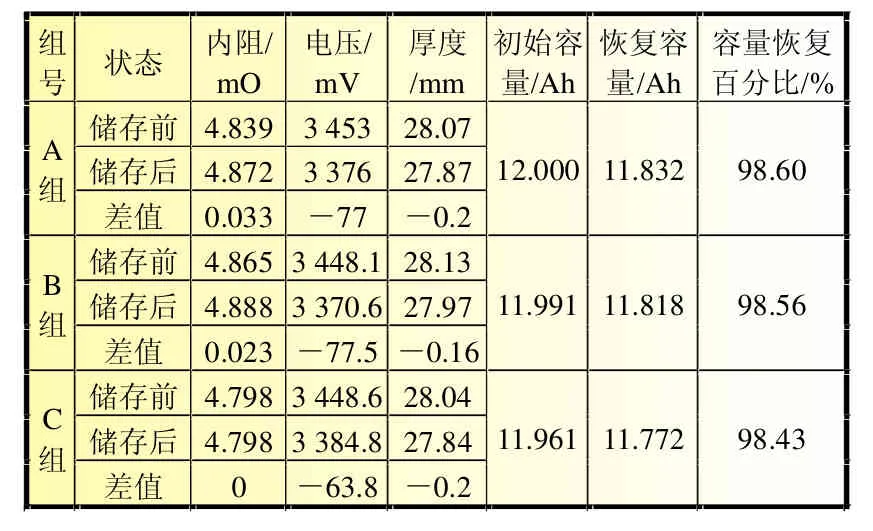

2.3 常温存储测试

从三组流程的电池中各抽取1只,充满电后的电池放在25℃的室温中存储30 d,到期后取出,测量电池的电压内阻,并进行恢复容量的测试,测试数据如表4。从数据上看,三组流程的电池恢复容量相当,所以流程时间的长短及充电电流的大小对常温存储的恢复容量影响很小。

表3 高温存储测试数据

表4 常温存储数据

3 结论

三组流程中C组流程共用时80 min,时间最短,在三组流程中效果是相对较好,可以为生产企业节省很多工艺时间,从而减少充放电设备过多的投入,同时缩短生产周期,提高生产效率,提供更多商机。

[1]唐赞谦.锂离子电池预充电工艺研究[J].辽宁化工,2009,38(5):305-307.