针织纱专用料短纤维工艺探讨

2014-06-26刘波,邢菲,陈江

刘 波 ,邢 菲 ,陈 江

(中国石化洛阳分公司,河南洛阳 471012)

以仪征化纤为代表的南方化纤企业,大量开发涤纶短纤维高附加值产品,其中高档织物型针织纱专用纤维产品成为其中的佼佼者,大量应用于南方经济发达地区,目前针织纱专用料短纤维市场价格比1.56 dtex棉型短纤维高400元/t,具有较高的产品附加值。

洛阳石化短纤维装置自2000年投产以来,主要以生产1.56 dtex高强棉型短纤维为主,产品可纺性好、品质稳定得到了市场的认可,在2012年短纤维市场调研、客户走访中发现部分下游用户已将1.56 dtex棉型涤纶短纤维作为针织纱的原料与棉和黏胶采用不同比例混纺。

针织纱对短纤维的伸长、弹性和疵点的要求高于机织用短纤维。因此根据针织纱在原料、加工过程、纱线指标上与梭织纱有较大区别的特点,通过适当调整部分工艺参数、规范现场作业,研发针织纱专用涤纶短纤维,对于稳定和提升洛阳石化短纤维产品质量,扩大市场占有率,增加经济效益是非常重要的。

1 生产工艺

1.1 原料

熔体特性黏度 0.650 dL/g±0.01 dL/g,端羧基含量 <36 mol/t,二甘醇质量分数 1.2% ±0.3%,熔点 >251 ℃,凝聚粒子(>10 μm)<6个/mg。

1.2 主要生产设备及测试仪器

纺丝设备,由康泰斯公司成套提供,最大纺丝速度2000 m/min;后纺设备由德国Fleissner公司提供,加工丝束总纤度可达600万dtex,操作速度为250~270 m/min;测试仪器:XQ-1B等速伸长型拉伸实验仪,YG365A型单纤维干热收缩仪;YG-321型纤维比电阻仪,XCP-1A型纤维卷曲弹性仪;XQ-1纤维强伸度分析仪。

1.3 工艺流程

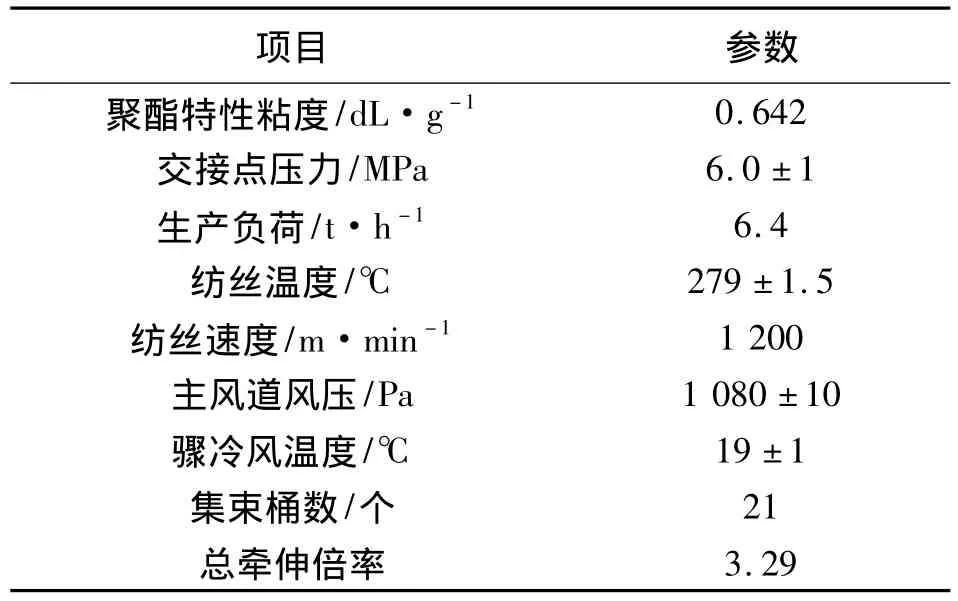

洛阳分公司短纤维装置工艺技术采用美国杜邦公司的技术,由康泰斯公司提供设备及技术安装。装置的公称生产能力为年产10万t涤纶短纤维,配备两条生产线,每条生产线的生产能力为日产150 t。短纤维工艺流程:聚酯熔体→增压泵→计量泵→纺丝组件→环吹→上油→卷绕→牵引机→铺丝器→盛丝桶→预导丝机 →水浴槽 →导丝机→牵伸机→牵伸蒸汽箱→紧张热定型→丝束冷却机→上油→叠丝机→卷曲蒸汽箱→卷曲机→松弛热定型→切断机→打包。主要工艺参数见表1。

表1 主要工艺参数

2 针织纱专用料短纤维质量要求

针织纱专用短纤维质量要求比机织用短纤维更高,要具有足够的伸长和弹性,使得在编织过程中易于弯曲扭转,顺利成圈,同时纤维强度、伸长均匀性要好,该项对成纱的强度、布面外观、手感、毛羽等方面都有影响。

专用料要求纤维中硬块、僵丝、未牵伸丝等大疵点含量要低。由于在针织加工及后整理过程中无法去除该类疵点,较大的纱疵和棉结有可能造成机器停顿或者是出现针洞、针头断裂,对针织布面外观造成严重影响。

另外纤维中弱丝、并丝等形态较小,质量与正常纤维接近。可以顺利通过各道纺纱、织造工序的小疵点,由于其超分子结构与正常纤维存在差异,其吸色性高于正常纤维,在对针织纱或布匹进行染色后才能显现,这种染色疵点给下游用户造成较大的损失且难以弥补。

针织纱专用料短纤维同1.56 dtex棉型短纤维质量指标对比见表2。

表2 针织纱专用料质量指标对比

3 工艺参数确定及分析

3.1 熔体特性黏度

特性黏度反映高聚物平均相对分子质量的大小,它是纺丝生产中一个关键的控制指标。适当降低熔体黏度,可以改善纤维的流动性能,减小出口膨化和防止“熔体破碎”,减少纺丝毛丝和断头。降低黏度,聚合物的平均相对分子量降低,原丝的预取向度降低,自然拉伸倍数相应增大,所以有利于后加工牵伸倍率的提高,获得高强力的纤维。黏度过低,喷丝孔挤出成形的初生纤维在张力下易产生断裂,甚至不能成形,可纺性差,所以黏度应选择适中。

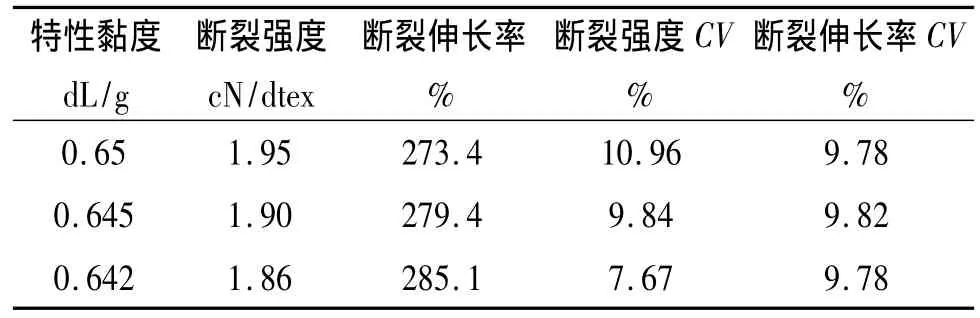

从表3中可以看出,在生产针织纱专用料时适当降低黏度有利用降低纤维的预取向度,原丝断裂强度CV、断裂伸长CV值控制较好,结合生产实际,熔体黏度选择0.645~0.642 dL/g为宜。

表3 特性黏度与原始质量

3.2 纺丝速度

在短纤维生产过程中,总的拉伸倍率分别由喷丝头拉伸倍数和牵伸倍率贡献。提高喷丝头拉伸倍数有利于最终产品质量,但喷丝头拉伸倍数过大会增加纺丝过程中受力,影响纺丝稳定性。同时较高的喷丝头拉伸倍数生产的原丝预取向度高,自然牵伸比小,在牵伸时易产生毛丝、断丝,造成牵伸不足、未充分拉伸的丝束较多。降低纺丝速度能够使丝条冷却减缓,固化点下移,预取向度下降,原丝的自然牵伸比增大,原丝的可牵伸性能好,可以改善高牵伸倍率下后牵伸的运行工况。

纺丝过程中形成的染色疵点主要是弱丝、断丝后引起未拉伸丝及拉伸不足丝,所以在减少前纺毛丝及弱丝的情况下,降低纺丝速度,提高拉伸倍率,可以适当减少后纺未拉伸丝和拉伸不足丝。

洛阳分公司短纤维车间卷绕丝束喂入采用独特的空气铺丝器,依靠空气喷射将卷绕丝束铺入盛丝桶,空气铺丝器无机械运转部件,可实现丝束高速喂入,但纺丝速度的提高会使丝束和卷绕各导辊摩擦力增大,原丝的断裂强度CV值增大,后牵伸过程中缠辊多,为此进行了高纺速低牵伸倍数及低纺速高牵伸倍数的匹配试验,结果见表4。

结合杜邦工艺,降低纺丝速度,保持原丝一定的取向度,有利于改善拉伸状态,提高针织纱专用料质量均匀性,故纺丝速度选择1 200 m/min为宜。

表4 纺丝速度匹配试验

3.3 冷却吹风

熔体细流自喷丝孔喷出后,在空气中冷却凝固成形,这是一个单纯的传热和受力变形过程,环吹条件为固化过程的决定性因素,强烈地影响着纤维结构和纺丝线上的各种分布,成为一系列不均匀产生的根源,尤其是对拉伸性能的影响。冷却风从丝束外层向内层穿透,在穿透过程中,部分冷却风随丝束下行而被带下,同时风温在同丝束换热后升高,丝条温度降低。风压过高,外层丝速冷却速度快,纤维取向度高、强度高、伸度小;风压低,冷却风穿透力差,内层丝束得不到充分冷却,会使单丝凝固点下移,如遇“野风”干扰,两根单丝极易互相碰撞而粘连在一起形成并丝。即过高或过低的风压,都会造成环吹冷却效果差,丝条的冷却速度将忽快忽慢,原丝冷却固化点不匀,丝条断面不匀率增大,原丝纤度CV、强伸度CV值大,断头增多,进而影响后处理正常生产及产品质量。

为控制熔体细流的冷却速度及其均匀性,洛阳石化采用上部环吹、下部侧吹冷却吹风工艺。上部环吹采用半密闭式环吹筒对熔体细流进行冷却成形,每线共80个纺丝位。因纺丝位数多,相应对各纺丝位的冷却均匀性要求极高,为保证原丝质量稳定,要求工艺风压稳定,且各纺丝位环吹冷却效果偏差小。不同风压所得原丝质量均匀性见表5。

表5 不同风压所得原丝质量均匀性

由表5可知,纺丝速度由1320m/min降低到1 200 m/min后,原丝单丝纤度变大,丝束在环吹筒换热效率要求提高,原来的环吹风压已经不再适合生产情况,需要将环吹风压提高约6%,即由1 020 Pa升到1 080 Pa,从而提高原丝内部结构的均匀性,利于纺丝加工的顺利进行。

根据实际情况,在针织纱专用料短纤维的生产过程中,我们采用环吹风压为1 080 Pa进行纺丝,原丝断裂强度CV、断裂伸长CV值控制较好。

3.4 牵伸倍率

适当提高牵伸倍率,纤维在细颈拉伸后结晶度、取向度迅速上升,纤维强度加大,但过大的牵伸倍率会造成纤维强迫拉伸,导致大分子链段撕裂破碎,造成牵伸不足、未充分拉伸的丝束较多,使加工中缠辊增多、拉伸困难,产品强度下降,疵点增多。

随着纺丝速度的降低,总牵伸倍率提高10%,由2.99提高至3.29,总牵伸倍率提高后,分子链沿纤维轴向排列更加规整,纤维的取向度、结晶度均得到提高,纤维内部结晶结构发展更为完善,加工状态和产品质量均较理想。

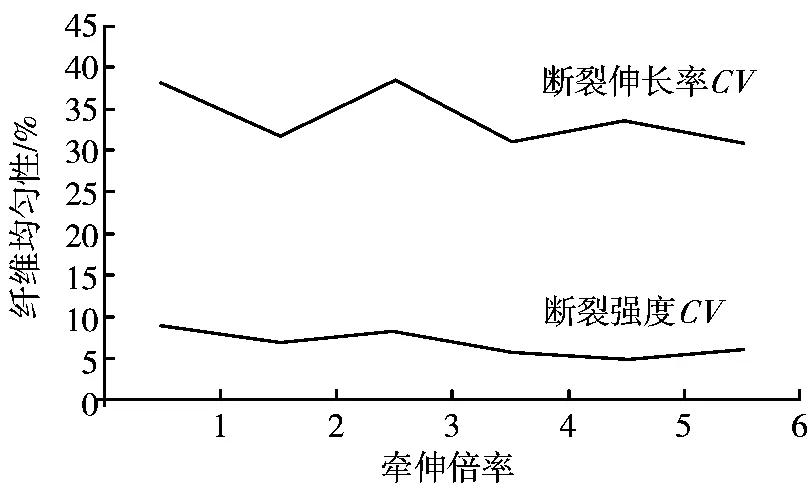

洛阳分公司短纤维针织后纺采用杜邦干法拉伸工艺,第一段拉伸介质为空气浴,丝束周围的空气作为牵伸介质。空气拉伸较水浴拉伸相比,拉伸过程中丝束内部产生的拉伸热不易迅速有效地被空气带走,容易造成丝束局部升温过高引起牵伸点波动,造成未拉伸丝或拉伸不足等情况。染色时,这部分纤维的颜色特别深,形成染色疵点。所以干法拉伸工艺控制牵伸点的稳定尤为重要。由于干法拉伸牵伸点可以目测,通过调节原丝平衡时间、集束张力、第一段牵伸倍数可以实现牵伸点位置的相对稳定。牵伸倍率对纤维均匀性的影响见图1。

图1 牵伸倍率对纤维均匀性的影响

从图1可知,提高牵伸倍率为3.29时,产品强伸均匀性相对稳定和优化。

3.5 原丝平衡时间

刚刚生产出的原丝其内部结构、预取向度、双折射均不稳定,其变化主要是发生在存放初期的8 h之内,若这样的原丝直接进行后处理拉伸,平衡时间长的纤维与平衡时间短的纤维之间的差异很大,牵伸点位置不固定,相差10~20 cm,造成同一牵伸倍率下,平衡时间短的纤维极易被拉断,平衡时间长的纤维拉伸不充分,容易形成染色疵点。

所以需要对原丝进行平衡放置,尤其是最后落桶的原丝要放置8 h以后,方可上线进行牵伸,以减小或消除内应力,同时还可以使纤维上的纺丝油剂扩散均匀,从而改善纤维的拉伸性能。

3.6 疵点控制

纺丝过程中出现的融着丝、修板尾丝和并丝、粗丝、竹节丝等异状丝,都会造成后处理工序中牵伸缠辊、毛丝及卷曲跳辊,导致成品纤维中的疵点含量高。由于前纺原丝中有“毛丝”、“断头丝”或“弱丝”,导致后处理不能牵伸或牵伸不匀,这种未经牵伸或牵伸不完全的纤维的取向度和结晶度很低,在针织纱布面极易出现染色疵点。喷丝孔挤出不畅、环吹风风量不足、冷却风吹出不匀是造成疵点的主要因素,为此要严格进行工艺条件检查及提高定期作业质量。

组件漏浆、喷丝板清洗不彻底、修板作业质量不佳,均会造成不定期断头增多,丝端根数增多,疵点增多。为此在组织针织纱专用料生产时,应安排在组件运行周期为1~2月期间,此时由于组件内滤饼形成、组件压力日上升幅度均匀,组件运行工况较好。另外,纺丝定期修板作业提升为二把刀修板,在粗修和细修阶段分别使用两把修板刀进行修板,提高修板质量,执行组件清洗作业标准化操作程序,提高清洗品质,保证组件上机合格率。从而减少由融着丝,异常丝等造成的断头。

缩短环吹筒更换周期频次,由原来的16 d减少到14 d。加强环吹筒组装、清洗要求,尤其是环吹筒内金属钢网不能出现变形情况,专人测试干净的环吹金属钢网不同高度一圈10个点的均匀性,保证环吹上机品质。经测试,干净合格的环吹筒风压波动≤5%,纺丝异状丝明显减少。

加强切断分级操作,发现毛丝、断丝应立即打废丝,避免异常丝进入正品丝,引起染色疵点,不定期修板的尾丝出现时,应剔出所在时间段的产品包。

表6 定期作业周期对比 d

4 产品质量

综合以上工艺条件,生产得到的针织纱专用料短纤维产品质量优良,纤维的疵点可以达到0.4 mg/(100 g),染色疵点可以达到12点/(6 g),优级品率达到100%,主要物理指标如表7所示。

表7 产品质量指标

5 结论

针织纱专用料产品投入市场后,得到客户的认可。结果表明:工艺参数设定熔体黏度为0.645~0.642 dL/g,主风道压力为1 080 Pa,纺丝的速度为1 200 m/min,总牵伸倍率为3.29,控制原丝平衡时间,严格定期作业,减少疵点产生,生产的针织纱专用料短纤维质量稳定。