低密度全水发泡自结皮软质方向盘材料及工艺

2014-06-24陈莹孙锐袁学虎周天平

陈莹 孙锐 袁学虎 周天平

(1.东风汽车公司燃气公司;2.湖北双鸥汽车饰件公司)

现在市场上汽车方向盘包覆层材料大多数是采用全水发泡的聚氨酯材料,存在结皮层薄及产品表面有小气孔等问题。目前解决气孔的方法是在模腔内部预先喷涂一层模内漆来遮盖,喷涂模内漆增加了工序和材料成本。增加结皮层厚度,采用减少发泡剂水的使用量,加大聚氨酯泡沫的密度。方向盘自结皮泡沫,早期使用氟利昂,即一氟三氯甲烷(F11)作为物理发泡剂制造的泡沫层密度为400~440 kg/m3;目前采用水作为发泡剂的环保配方制造的泡沫层密度为320~380 kg/m3,降低了20%以上。文章介绍了一种新的自结皮方向盘材料配置方式。

1 试验准备

1)材料助剂主要有:高活性聚醚多元醇:羟值35 mg/g;聚合物多元醇(简称 POP):羟值 28 mg/g;改性MDI(聚氨酯材料);低气味胺类催化剂、低雾翳泡沫稳定剂(Air Products公司);1,4-丁二醇;高分子交联剂;水性模内漆;水性脱模剂。

2)加工设备及测试仪器主要有:高压发泡机(Cannon公司)、试验样块模具(自制)、方向盘发泡模具(自制)、电子万能试验机、方向盘染色牢度仪、邵氏硬度计、氙灯耐候试验机、高低温快速变化箱、往复式摩擦试验仪、定扭力扳手及粘度计。

3)测试样块及方向盘样件制备:将低杂醇高活性聚醚多元醇、POP、低雾翳泡沫稳定剂、低气味催化剂、交联剂及水等按比例称量投入预混罐中搅拌均匀,配置成聚醚组合料(A组分),再泵入高压发泡机储罐中,将改性MDI泵入高压发泡机另一储罐中,调温循环,在设备控制面板上设定流量及混合比例,待料温及样块模具温度满足后,进行浇注发泡,制成样块及样件。

2 试验结果及分析

2.1 POP用量及对A组分粘度及发泡性能的影响

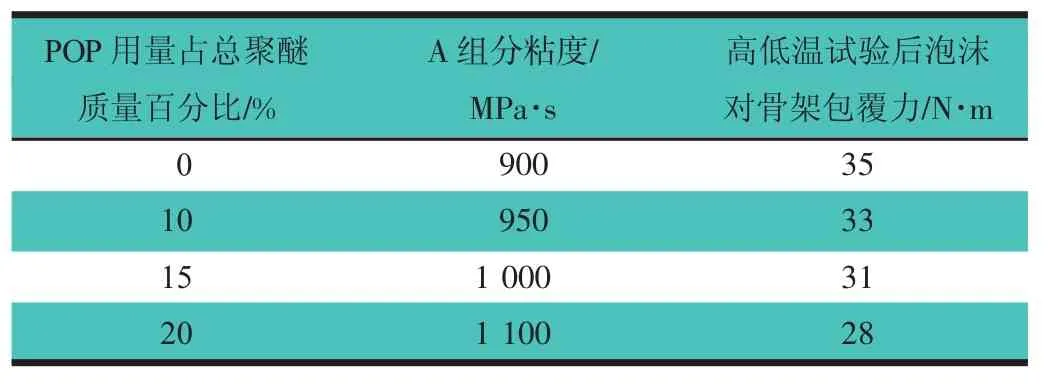

表1,2分别示出POP用量对配置组合料的粘度、骨架外网(转圈)包覆力及发泡性能的影响。

表1 POP用量对组合料粘度及骨架外网(轮圈)包覆力的影响[1]

表2 POP用量对组合料发泡性能影响s

POP 的粘度在 3~4 Pa·s(<25℃),高活性聚醚多元醇的粘度在 0.7~0.8 Pa·s(<25 ℃)[2],从表 1 中看出,加入的POP越多,配置的组合料粘度越高,材料充模流动性就越差。随着现在方向盘的造型越来越复杂,过多的POP的加入,使材料的粘度太大,距离模具浇口的远端就难以充满,不仅需增加投料量,还造成方向盘软硬不均匀。配置的原材料中加入适量的POP,不仅有增加泡沫硬度、初始脱模强度的作用,还有助于泡沫的开孔[3]。从表1,2中看出,过量的POP的加入,缩短了发泡过程中的凝胶时间,更早的形成脲相分离,减少对骨架表面的浸润,从而减少对方向盘骨架的粘接,影响最终聚氨酯泡沫对骨架的包覆力,因此在配方中添加10%~15%以内的POP为宜。

2.2 发泡剂水加入量对聚氨酯发泡性能的影响

常见的全水发泡的配方体系中发泡剂水用量在100/(0.25~0.35),为了降低泡沫密度而不减小结皮层厚度,考察水用量对结皮层厚度影响及对发泡工艺稳定影响。表3示出全水发泡的配方体系中水用量对泡沫性能及工艺影响。

表3 水用量对发泡的影响

从表3看,在原材料中水的加入量接近100/1时,发泡反应剧烈,不能形成泡沫体,虽然经过调整浇注压力和浇注流量,泡沫体形成正常,但发泡反应过于强烈,从模具溢料孔溢料速度大,溢料多且易堵塞孔,所以在配方中水用量在0.8~0.85之间为宜。

2.3 样件制备及性能测试

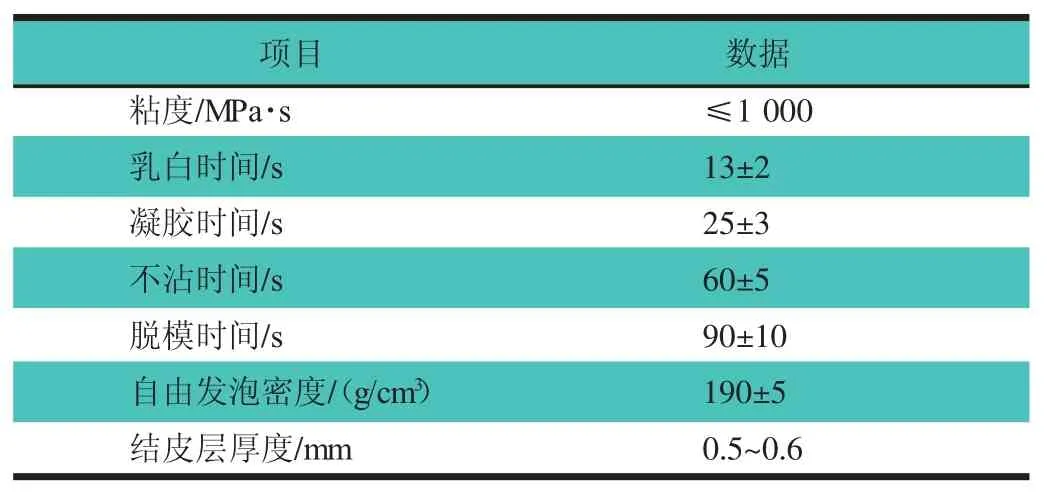

按照2.1节和2.2节的结论,将原材料中POP的用量调整为10%,水用量调整为0.85%(以POP用量100计算),配置原材料,表4示出自配组合料发泡过程工艺参数。

表4 组合料技术参数

泡沫样块及样件制备采用高压发泡机加工。原料温度:30~35 ℃;模具温度:60~65 ℃;原料浇注压力混合料组分:13~15 MPa;改性 MDI组分:13~15 MPa;泡沫脱模时间:90~120 s。

将制备的泡沫样块标记后在25℃的烘箱中处理48 h后,去除样块表面的致密结皮层,得到四周全是泡沫的样块和表面结皮层,分别测试泡沫芯层和结皮层的性能,测试结果,如表5所示。

表5 泡沫芯层力学性能及泡沫结皮层性能

从表5可以看出:1)增加发泡剂水用量,自结皮泡沫力学性能略有降低,而软质方向盘主要考虑的是结皮层耐磨耗性能,结皮层无磨损,方向盘使用耐久性能更优;2)在泡沫质量无影响的情况下,自制聚氨酯组合料密度降低约25%,不仅节约了材料的使用量,还满足了轻量化的要求。

2.4 聚氨酯泡沫对方向盘骨架的包覆力测试

泡沫体对方向盘骨架的包覆力,决定了方向盘的使用寿命和使用安全性,是重要的测试指标之一。将试制的方向盘样件用自制夹具和定扭矩扳手进行泡沫与骨架包覆力测试,某企业内部标准要求聚氨酯泡沫对金属骨架的包覆力≥30 N·m,在30 N·m的定扭矩设定下,泡沫体撕裂破坏,而泡沫与骨架之间粘接良好无松动,满足对方向盘包覆力的要求。说明在高水量添加的自制组合料配方满足要求。

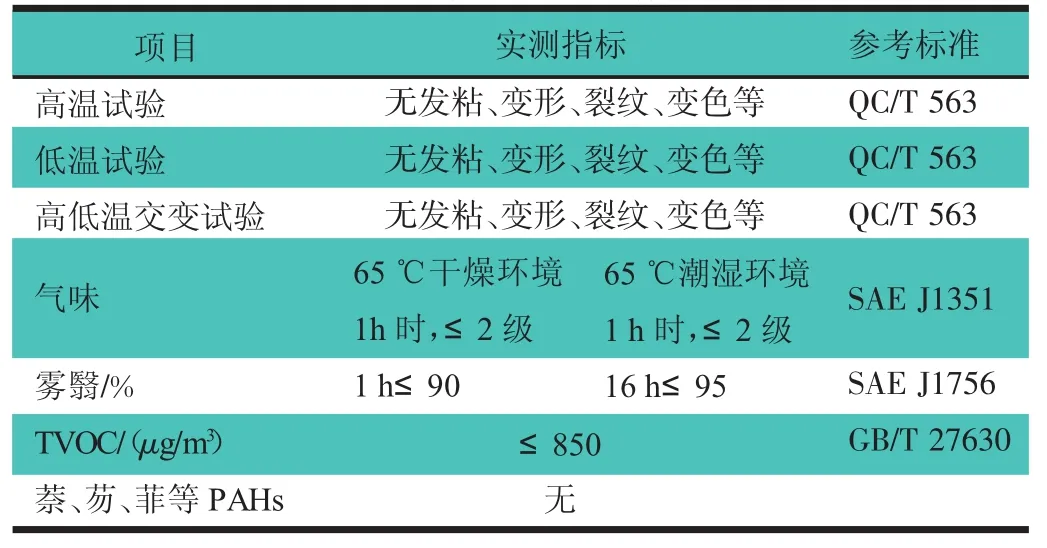

2.5 耐老化和环保性能

将制备的样块及样件委托第三方进行高温、低温和高低温交变老化及气味、雾翳、TVOC和多苯芳烃的环保性能检测,结果见表6。从表6测试结果看,自制全水自结皮组合料制备的聚氨酯泡沫无论在耐老化性能方面,还是VOC、气味、雾翳及多环芳烃等环保性能方面均满足相应的行业和国家标准要求。

表6 泡沫耐老化和环保性能

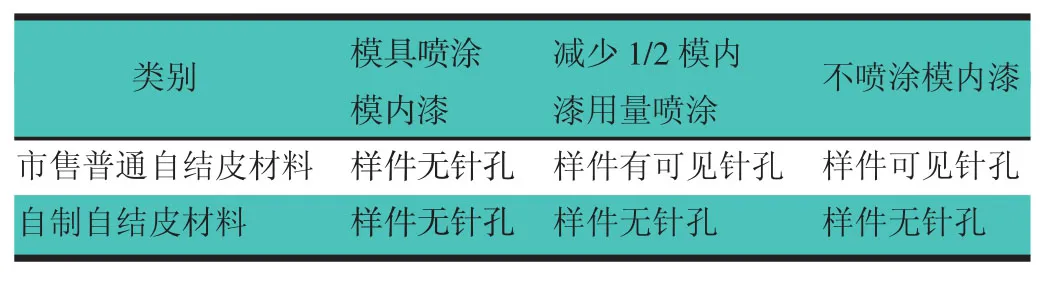

2.6 自结皮聚氨酯材料在不使用模内漆情况下对方向盘外观的影响

分别采用自配自结皮材料和市售普通自结皮材料制造样块和方向盘样件,自配材料配方按POP添加量10%,发泡剂水添加量0.85%,采用低气味催化剂进行配制。对样块及样件模具内部采用喷涂模内漆、减少模内漆喷涂及不喷涂模内漆3种方式分别制备样块并进行标记,2种不同材料制备样件外观对比,如表7所示。

表7 不同材料在使用和不使用模内漆情况下外观对比

从表7可以看出,自制的自结皮材料在制造时可以不喷涂(少喷涂)模内漆,提高生产效率和降低成本。

3 结论

1)采用高活性低杂质的聚醚多元醇+部分POP+高水量体系+特殊的助剂体系,配置的组合料有较好的工艺性能,泡沫体有较好的机械性能;

2)通过采用专门的高活性聚醚且添加高的发泡剂水用量,方向盘包覆层泡沫整体密度下降,比市售普通方向盘组合料节约25%以上材料,同时方向盘泡沫体理化性能不降低,且环保性能满足相关标准要求,符合今后汽车轻量化技术发展方向;

3)通过采用高活性低杂质的聚醚多元醇添加到原材料中,能部分或全部取代目前市场上的普通全水发泡组合料制造方向盘需要喷涂的模内漆,提高作业效率,降低成本2~3元(以一个方向盘耗用0.035 kg模内漆计算),增加产品市场竞争力。