选择性激光烧结制件冷等静压工艺及模拟

2014-06-23杜艳迎史玉升魏青松

杜艳迎,史玉升,魏青松

选择性激光烧结制件冷等静压工艺及模拟

杜艳迎1,史玉升2,魏青松2

(1.武汉理工大学物流工程学院港口装卸技术交通运输行业重点实验室,武汉430063;2.华中科技大学材料成形与模具技术国家重点实验室,武汉430074)

为了提高选择性激光烧结制件的相对密度,使用冷等静压进行致密化。在Drucker-Prager-cap模型的基础上对选择性激光烧结制件的冷等静压过程进行数值模拟,并对模拟结果进行了理论分析和实验验证。结果表明,通过冷等静压工艺可使选择性激光烧结制件的相对密度明显提高,制件收缩比较均匀,典型尺寸的实验结果与目标尺寸的误差在0.41mm以内,模拟结果与实验比较符合。对选择性激光烧结制件进行冷等静压处理,拓展了粉末激光快速成形技术的应用领域,为其应用于工程实际奠定了技术和实验基础。

材料;相对密度;模拟;选择性激光烧结

引 言

选择性激光烧结(selective laser sintering,SLS)[1]是一种层层累加的粉末冶金方法,其成形过程是将3维设计的制件实体模型分层切片,生成STL(stereo lithography)文件,辊筒铺一薄层粉末到成形台上,激光根据文件中制件的截面信息进行扫描,扫描过的区域由于高温熔化而固结,一层扫描完成后再铺一层粉末,如此反复直到成形整个制件。SLS将计算机辅助设计和激光成形技术相结合,具有能成形任意复杂形状制件、成形周期短、不需要使用模具、成形效率高等优点。最初,SLS工艺主要用来加工高分子材料,对于高熔点金属制件SLS成形方法主要有两种,一种是间接SLS方法,该方法使用高分子材料作为粘接剂,成形后高分子材料通过高温裂解而除去;另外一种是直接SLS或选择性激光熔化(selective laser melting,SLM),即大功率激光直接熔化金属而成形,该方法成形不锈钢,镍基高温合金以及钛合金等材料时,可以获得接近100%相对密度(是多孔材料密度比对应的致密材料密度,无量纲)[2],但是,直接SLS方法的激光功率一般为100W~200W(是间接SLS的10倍~20倍);扫描速率低于200mm/s(间接SLS是1500mm/s~2500mm/s),成形过程中需要保护性气氛,较大尺寸制件成形周期长,对设备的要求比较高。直接SLS方法并非对所有的材料都适用,例如陶瓷,直接SLS方法成形质量不理想,存在热应力、裂纹等缺陷[3]。间接SLS方法可以作为直接法的补充,用来成形较难加工的材料,对基体材料性质和设备的要求都不高。由于间接SLS方法成形制件相对密度比较低,因此可以通过等静压[4]技术进一步提高其相对密度,同时保持SLS成形制件的复杂形状。关于这种工艺国内外研究比较少,DECKERS[3]和SHAHZAD[5]使用聚酰胺覆膜的陶瓷粉末成形SLS制件,经过脱脂、烧结、温等静压后陶瓷相对密度达0.64。YAN[6]研究了用于间接SLS工艺的尼龙覆膜金属粉末的制备和SLS过程,结果表明,SLS制件的弯曲强度随着激光能量密度增加达到一个极大值,并且随着尼龙粉末的含量增加而提高。华中科技大学LU等人使用间接SLS方法制造复杂金属制件,经过脱脂、冷等静压后制件的最终相对密度由0.39提高到0.75左右[7-8]。

由于冷等静压后SLS制件的相对密度有大幅度提高,尺寸收缩大,为了能够得到近净成形的制件,有必要对冷等静压过程进行数值模拟。关于SLS制件冷等静压模拟的文献比较少,只有华中科技大学SHI[9]使用修正的Cam-Clay模型模拟了SLS制件的冷等静压过程,与实验结果进行比较,发现在一个方向的相对误差比较大(大约35%),而其它两个方向的相对误差比较小(在4%以内)。本文中将对SLS制件的冷等静压致密化工艺和规律进行研究,在此基础上使用Drucker-Prager-cap模型对冷等静压过程进行数值模拟,预测冷等静压前后的尺寸,有助于获得近净成形的制件。

1 材料与实验

在间接SLS成形过程中,低熔点的高分子材料作为粘接剂,将金属粉末粘接在一起,从而成形出一定形状的制件。实验中使用的金属粉末为AISI304不锈钢粉末(北京沃德莱泰科技发展有限公司),平均颗粒尺寸75μm左右。

间接SLS工艺过程如下:使用高分子材料覆膜的金属粉末,通过SLS工艺成形出具有一定形状、尺寸的制件;然后,将制件在充满H2的粉末冶金炉中于900℃下脱脂2h[10]。脱脂时,制件的相对密度比较小,孔隙仍然是连通的,所以高分子材料能够从制件中除去,并且对最终制件性能不构成影响[11]。脱脂后,金属颗粒的表面没有高分子材料覆盖,彼此充分接触,在此温度下金属颗粒之间的烧结颈形成。最后,将制件进行冷等静压处理以提高其相对密度。为了避免冷等静压的液体介质渗透到制件内部,需要在其外表面制作一个高弹性的橡胶包套。将制件浸入到天然橡胶和凝固剂CaCl2组成的胶乳中,保持一段时间后取出,然后加热到90℃,保温1h左右,使橡胶完全固化、交连。橡胶包套的厚度大约1.2mm。图1为SLS成形后的制件,初始相对密度为0.38(AISI304不锈钢密度为8.0g/cm3)左右。

Fig.1 Turbine part after SLS

2 数值模拟

2.1本构模型

SLS制件是多孔材料,它是由各种粒径的固体颗粒组成的。因为有限元分析要求的位移函数、应力变化都必须是连续的,为了研究方便,通常将粉末体定义为“可压缩的连续体”。迄今为止,将粉末压制成形的计算机数值模拟应用到粉末冶金工业中仍然受到极大限制,主要原因在于粉末压制过程是一个复杂的非线性过程。

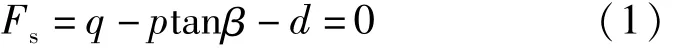

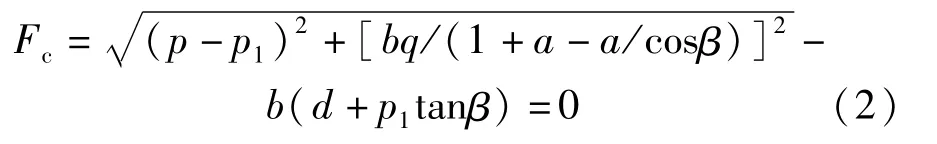

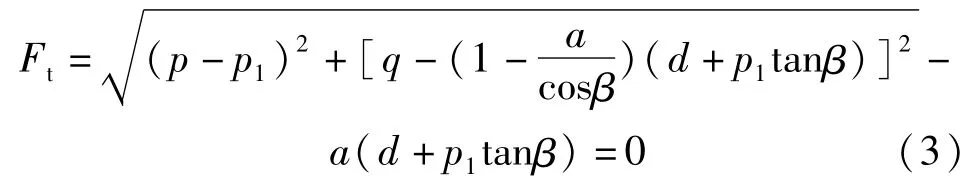

Drucker-Prager-cap模型是一种弹塑性、体积硬化的塑性模型,用于数值模拟摩擦材料,典型的是粒状的岩土,以及模拟压缩屈服强度大于拉伸屈服强度的材料。允许材料各向同性硬化或软化以及允许同时塑性体积变化和塑性剪切变化。该模型包含两个部分,即Drucker-Prager模型和cap模型。Drucker-Prager模型是一个失效面,其表达式[12]:

式中,p是等静压力,β和d分别表示材料的摩擦角和粘性,q是Mises应力。Drucker-Prager模型部分是一个理想塑性屈服表面。在cap模型表面,塑性

式中,p1是体积塑性应变表示的硬化参量,b是控制cap模型形状的参量,a是一个数值(通常取0.01到0.05),用来定义一个过渡屈服面,使这两个模型之间有一个平滑的过渡区域,过渡面定义为:变形将会导致材料体积收缩。cap模型的表达式如下:

硬化参量定义了静水压力p2和对应的体积塑性应变之间的关系。参量p1与静水压力p2之间的关系为p1=(p2+Rd)/(1+Rtanβ)。

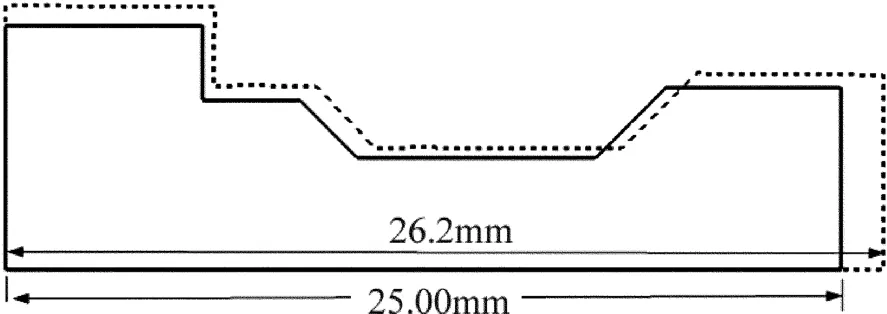

2.2研究对象

以一个轴对称的涡轮制件作为研究对象,使用2维的轴对称模型。因为在高度方向制件也是对称的,为了简化计算,只使用制件高度的1/2进行分析,涡轮的截面尺寸如图2所示(轴向为r方向,垂直方向为z方向)。金属粉末的硬化参量根据冷等静压实验获得[13],以表格的形式输入到ABAQUS软件中,其它参量根据文献可得[14]:d=0,β=15.64,弹性模量E=1.72GPa。不考虑Drucker-Prager屈服面和cap屈服面过渡面时,a=0。使用四节点双线性轴对称四边形缩减积分单元。冷等静压压力为630MPa,施加于涡轮外表面,模型的底线设置为关于y轴的对称边界条件。

Fig.2 Section dimensions of the turbine

2.3冷等静压模拟与分析

使用Drucker-Prager-cap模型在ABAQUS/Explicit中对冷等静压过程进行数值模拟。参考文献[15]中的结果表明,包套对数值模拟结果影响很小。这是由于SLS制件比橡胶包套强度要高,所以橡胶包套比较柔软,在压力的作用下,会随着SLS制件而变化,这与松散粉末的冷等静压过程不同,由于松散粉末流动性大,制件最终形状是由包套的变形结果决定的。因此,正是由于制件和包套刚度的比率控制着压缩过程中的变形。为了减化模拟过程,将不考虑包套的影响。

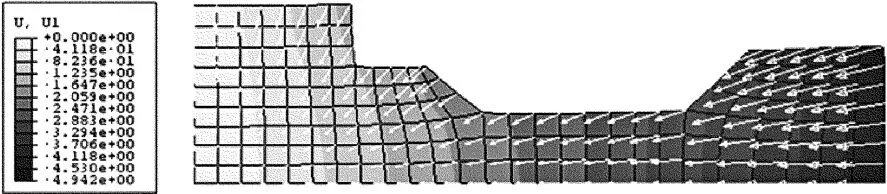

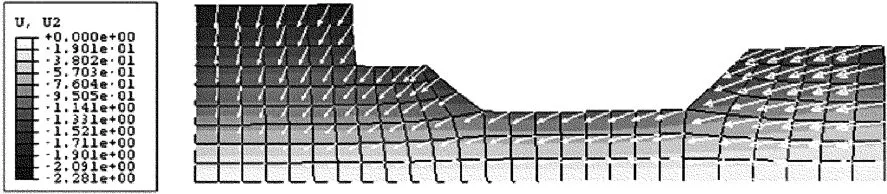

模拟结果表明,制件在形状上几乎没有变化,只有一个明显的体积压缩。变形后制件的形状可以看作是预成形件的准确复制。这一点可以在r方向位移云图(如图3所示)中进一步说明,相同r坐标的点,它们在r方向的位移几乎是相同的,箭头代表每个节点位移的大小和方向,z方向的位移也具有类似的结果(如图4所示)。图5显示的是模型中4个单元的相对密度随时间的变化曲线,4个单元分别取自模型的左下角、中部和两个内角单元,可以看出模型各个部位相对密度变化几乎是相同的,说明制件的收缩非常均匀。

Fig.3 Displacement contour of the turbine in r direction after cold isostatic pressing

Fig.4 Displacement contour of the turbine in z direction after cold isostatic pressing

Fig.5 Curves of relative density vs.time of 4 elements

间接SLS成形制件与传统的使用粉末加包套的方法是不同的,后者橡胶包套的大小和形状与最终制件一般是不同的,而间接SLS过程中,制件只有体积收缩,冷等静压前后形状没有明显的变化,这也是间接SLS成形方法的优点。

2.4数值模拟的应用

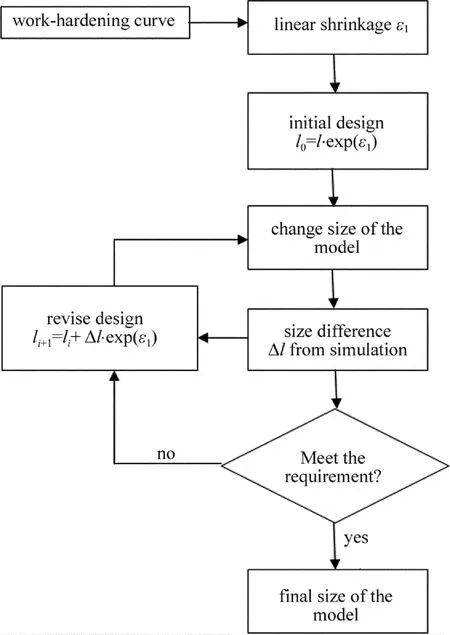

在冷等静压数值模拟的基础上,计算和设计冷等静压前SLS制件的尺寸,从而获得与目标尺寸相符合的最终零件。计算流程如图6所示,由于冷等静压过程制件的收缩比较均匀,假设模型各个方向的线应变是相同的,ε1=ε2=ε3=εv/3,根据体积塑性应变εv求出线应变量ε1,ε2和ε3,根据线应变的定义,可以推出变形前的尺寸l0:

式中,l是冷等静压后的尺寸。根据计算的初始尺寸进行冷等静压模拟,将结果与目标尺寸进行比较,如果模拟结果不理想,还可以继续修正尺寸,再进行计算,直到获得满意的结果。

Fig.6 Flow chart of dimensions design of SLS part before cold isostatic pressing

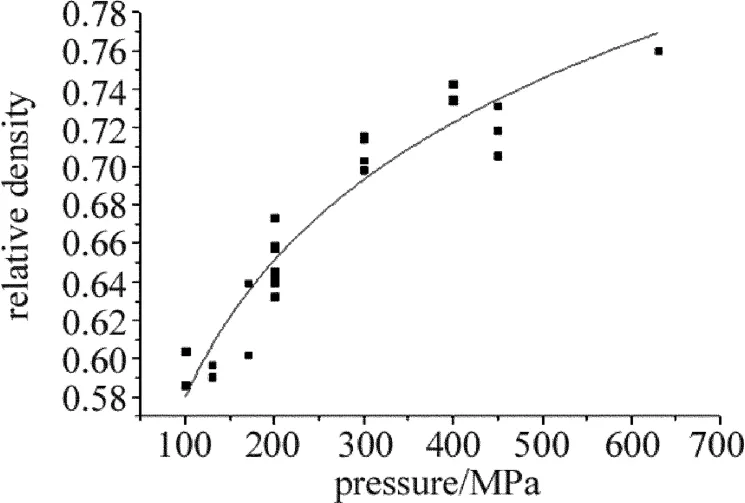

根据材料的压力-密度硬化参量(如图7所示),欲得到相对密度为0.76的制件,需要施加压力为630MPa,对应的体积塑性应变为0.69(无量纲),如图8所示。所以,欲得到大圆直径R(如图2所示)为50mm的制件,初始尺寸为R0=Rexp(εv/3)=50exp(0.69/3)=62.93mm,因为冷等静压过程中制件的变形比较均匀,按大圆直径为62.93mm对制件进行缩放,然后进行冷等静压模拟,模拟结果与目标尺寸的比较如图9所示。大圆尺寸为52.4mm,结果比要求的尺寸50mm偏大2.4mm。

Fig.7 Work hardening curve between pressure vs.relative density

Fig.8 Work hardening curve between pressure vs.volumetric plastic strain

Fig.9 Comparison between designed part and desired part,solid lines are dimensions of desired part,broken lines are computing results

从r方向的塑性应变云图(如图10所示)可以看出,模型的塑性应变并不均匀,只有深色区域接近设计的0.23的线应变,而灰色区域的收缩偏小,所以得到的结果偏大。

Fig.10 Plastic strain contour of part in r direction(unit:mm)

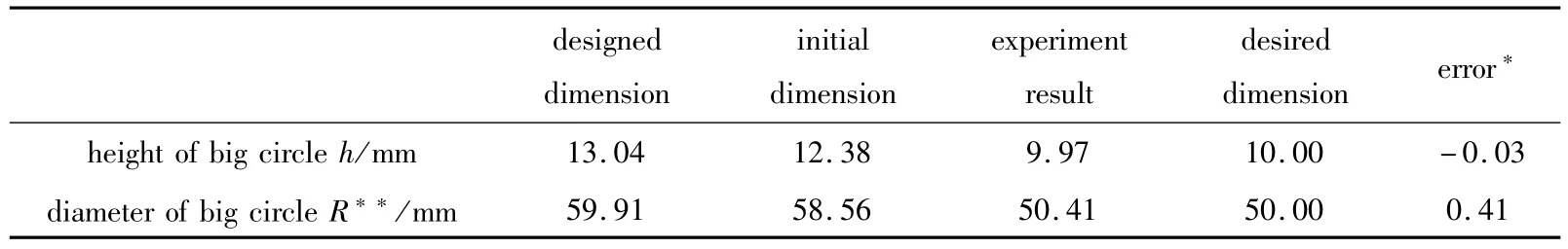

在原尺寸的基础上进行修改,计算原尺寸减小量为,修改后大圆直径为R1=62.93-3.02=59.91mm,将制件的尺寸按等比例减小后,经过冷等静压模拟得到大圆尺寸为49.76mm,与目标尺寸比较接近(偏小0.24mm)。使用第2次计算的尺寸成形SLS制件,经过冷等静压后得到的主要尺寸的实验结果与目标尺寸比较如表1所示。由于在SLS成形以及高温脱脂过程中制件的尺寸会有一些误差和变化,所以冷等静压前的初始尺寸与设计尺寸有一些差别,可以看出冷等静压后的实验结果与目标尺寸的最大误差为0.41mm,说明设计的尺寸比较理想,与目标尺寸接近。由于冷等静压条件下,制件各个方向的收缩比较均匀,因此,根据一个方向的变形就可以设计制件的初始尺寸。考虑实验误差以及要使制件具有充足的加工余量,以实现近净成形的目的,可以将计算得到的尺寸再放大一定比例(如2%)。

Table 1 Comparison of experiment results and desired dimensions of part

3 结 论

(1)通过间接SLS方法实验得到了相对密度较高的金属制件,说明这种成形工艺是可行的。

(2)对间接SLS方法结果进行分析可知,由于制件受到等静压力,冷等静压后制件收缩较均匀,这是间接SLS方法的优点。

(3)使用Drucker-Prager-cap模型对冷等静压前制件的初始尺寸进行设计。典型尺寸的实验结果与目标尺寸的误差在0.41mm以内,说明设计的尺寸比较理想,模拟结果与实验结果比较符合,可以用于实际生产的指导。

[1] JOLLIVET T,DARFEUILLE A,VERQUIN B,etal.Rapid manufacturing of polymer parts by selective laser sintering[J].International Journal of Material Forming,2009,2(s1):697-700.

[2] KRUTH JP,LEVYG,KLOCKE F,etal.Consolidation phenomena in laser and power-bed based layered manufacturing[J].Annals of the CIRP,2007,56(2):730-759.

[3] DECKERSJ,SHAHZAD K,VLEUGELSJ,etal.Isostatic pressing assisted indirect selective laser sintering of alumia components[J].Rapid Prototyping Journal,2012,18(5):409-419.

[4] MA F K.Isostatic pressure technology[M].Beijing:Metallurgy Industry Publishing Company,1992:105-126(in Chinese).

[5] SHAHZAD K,DECKERS J,BOURY S,et al.Preparation and indirect selective laser sintering of alumina/PA microspheres[J].Ceramics International,2012,38:1241-1247.

[6] YAN C Z,SHIY S,YANG JS,et al.Preparation and selective laser sintering of nylon-coated metal powder for the indirect SLS process[J].Rapid Prototyping Journal,2009,15(5):355-360.

[7] LU Zh L,LIU JH,SHIY S.Relative density of selective laser sintering AISI316L stainless steel products[J].Materials Science and Engineering of Powder Metallurgy,2011,16(4):505-510(in Chinese).

[8] LU Zh L,SHIY S,LIU JH,et al.Performance of AISI316L complicated components manufactured by laser forming[J].Infrared and Laser Engineering,2010,39(3):516-520(in Chinese).

[9] SHIY Sh,REN L H,WEIQ S,etal.Simulation of cold isostatic pressing of part by selective laser sintering[J].Journal of Huazhong University of Science and Technology(Nature Science Edition),2007,35(12):91-94(in Chinese).

[10] LIU JH,SHIY S,CHEN K H,etal.Research on manufacturing Cumatrix Fe-Cu-Ni-C alloy composite parts by indirect selective laster sintering[J].The International Journal of Advanced Manufacturing Technology,2007,33(7/8):693-697.

[11] LIU JH.Investigation into manufacturing metal parts via indirect selective laser sintering[D].Wuhan:Huazhong University of Science and Technology,2006:52-78(in Chinese).

[12] HIBBITT D,KARLSSON B,SORENSEN P.ABAQUS theory manual[M].5th ed.Amsterdam,Holland:Elsevier Science Ltd,1996:18.3.2.

[13] DU Y Y,SHIY S,WEIQ S,et al.Simulation and experiment of cold isostatic pressing of stainless steel powder[J].Journal of Materials Engineering,2010(3):89-92(in Chinese).

[14] CHTOUROU H,GUILLOTM,GAKWAYA A.Modeling of the metal powder compaction process using the cap model.PartⅠ.Experimental material characterization and validation[J].International Journal of Solids and Structure,2002,39(4):1059-1075.

[15] JINKA A G K.A finite element prediction of densification kinectics during the hot isostatic pressing of metal powder compacts[J].Journal of Materials Processing Technology,1996,57(3/4):382-392.

Technology and simulation of cold isostatic pressing of selective laser sintered parts

DU Yanying1,SHI Yusheng2,WEI Qingsong2

(1.Key Laboratory of Port Cargo Handling Technology Ministry of Communications,School of Logistics Engineering,Wuhan University of Technology,Wuhan 430063,China;2.State Key Laboratory of Material Forming and Die and Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,China)

In order to improve the relative density of parts made of selective laser sintering(SLS),cold isostatic pressing(CIP)was carried out for densification.Numerical simulations of CIP SLS parts were made based on Drucker-Prager-cap model.Theoretical analysis and experimental verification were conducted based on simulation results.The results show the relative density of SLS parts was enhanced obviously.The contraction of the parts was uniform.The errors between experimental results and wanted dimensions of main dimensions were within 0.41mm,which indicated the simulation results accorded with the experiment results.The post-process of CIP SLS parts develops the application field of powder laser rapid prototype that lays the technical and experimental foundation for engineering practice.

materials;relative density;simulation;selective laser sintering

TF124

A

10.7510/jgjs.issn.1001-3806.2014.01.021

1001-3806(2014)01-0096-05

中央高校基本科研业务费专项基金资助项目(2012-Ⅳ-081)

杜艳迎(1977-),女,博士,讲师,主要从事粉末激光快速成形与等静压复合技术的研究。

E-mail:jenny_dyy@sina.com

2013-03-15;

2013-04-24