Lanasol毛用活性染料的工艺优化

2014-06-23张利利贺江平付芳青

张利利,贺江平,付芳青

(西安工程大学纺织与材料学院,陕西西安710048)

Lanasol毛用活性染料的工艺优化

张利利,贺江平,付芳青

(西安工程大学纺织与材料学院,陕西西安710048)

以Lanasol三原色对羊毛散纤维进行染色,通过改变工艺条件,对比染色后织物的各项性能,研究最适合羊毛染色的工艺条件和参数.实验结果表明,使用Lanasol染料对羊毛进行染色时的最佳工艺为染液pH控制在4~5,染色温度在85~100℃下均可,元明粉用量控制在5%(owf)以下,适量加入1%~2%的Albegal B,固色pH在7左右.加入0.1g/L亚硫酸氢钠可以在低温下(80℃)达到较高的上染率和固色率.

活性染料;羊毛纤维;溴代丙烯酰胺;低温染色

0 引言

羊毛作为一种优良的天然蛋白质纤维,具有许多合成纤维无法比拟的优良品质,其制品弹性好、手感丰满、吸湿性强,受到广大消费者的青睐.传统的羊毛染色主要是用酸性染料、酸性媒介染料及金属络合染料进行染色,后两者在倡导环保染色的环境下,已被限制使用[1].在实际生产中,羊毛染色使用量最多的依然是酸性染料,还有近几年开始盛行的毛用活性染料[2-4].虽然活性染料可以免除环境污染和对人类的危害,所染羊毛手感好、染色鲜艳度高.但是由于羊毛的特殊结构,在碱性条件下,鳞片易受损伤,而且,羊毛长时间沸染也会造成染色损伤,影响了纤维的可纺性和制成率.为了克服这一缺点,近几年国内对于羊毛低温染色[5-6]方法的研究正在逐渐增多.到目前为止,已提出羊毛低温染色法主要分为:助剂低温染色、改性后低温染色[7]和超声波低温染色等,而生产中使用最多的为低温染色助剂[8-9]、生物酶处理等染色方法[10].

本文研究不同工艺参量对Lanasol系列活性染料染色效果的影响,通过优化工艺条件,使Lanasol系列染料在用于羊毛染色时得到较高的上染率和固色率.进而讨论了结合助剂达到低温染色,以减少染色过程中对羊毛纤维的损伤,提高染色织物的性能,同时,降低生产能耗,节约生产成本.

1 实验

1.1 材料与药品

1.1.1 材料羊毛散纤维.

1.1.2 染料Lanasol红6G、Lanasol蓝3G、Lanasol黄4G.

1.1.3 试剂醋酸(分析纯)、无水硫酸钠(分析纯)、无水碳酸钠(分析纯)、氨水(分析纯)、亚硫酸氢钠(分析纯)、Albegal B(亨斯迈纺织染化公司).

1.2 设备

SDM2-12-140型高温高压染色机(立信染整机械有限公司)、BS110S型电子天平(北京多利斯天平有限公司)、DHJ-9076A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)、pHSI-4A实验室pH计(上海精密科学仪器厂)、722型光栅分光光度计(天津市普瑞斯仪器有限公司)、HHS-24型电子恒温水浴锅(上海东星建材实验设备有限公司)、SF-300型电脑测色仪(思维士颜色科技有限公司).

1.3 方法

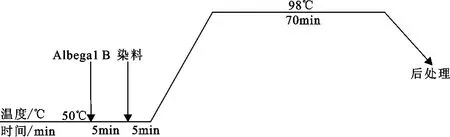

染色处方:Lanasol染料2%(owf),Albegal B 1%(owf),醋酸调节pH至5,浴比1∶50.染色工艺曲线如图1所示.后处理工艺:1℃/min降温至80℃加入氨水5%(owf),处理10min后换水加醋酸调节pH=5,50℃处理5min,水洗后烘干(本实验后处理固色工艺均使用氨水).

图1 染色工艺曲线

1.4 测试指标

1.4.1 上染率染浴配置好后,首先在其最大吸收波长处测定原液吸光度A0,然后按照染色工艺进行染色,染色结束后(未固色),取出织物用少量水洗涤,洗涤后的水和染液合并,稀释至同原染液一样的体积,在其最大吸收波长处测定其吸光度At.

式中,E为上染率;A0为原液吸光度;At为残液吸光度.

1.4.2 固色率分别配制a,b两个相同的染浴,其中,a染浴不加试样,b染浴加入试样,按同样的操作规程及工艺进行染色.染后,取出a染浴冷却至室温,稀释至一定体积,在其最大吸收波长处测其吸光度Aa.b染浴取出试样水洗、碱性固色处理、水洗.然后将洗涤液、后处理液和染色残液合并,稀释至同a一样的体积,在其最大吸收波长处测定其吸光度Ab.

1.4.3 织物表面色深度(K/S值)电脑测色仪测K/S数值,D65光源、10°视角.

2 结果与讨论

2.1 工艺参量

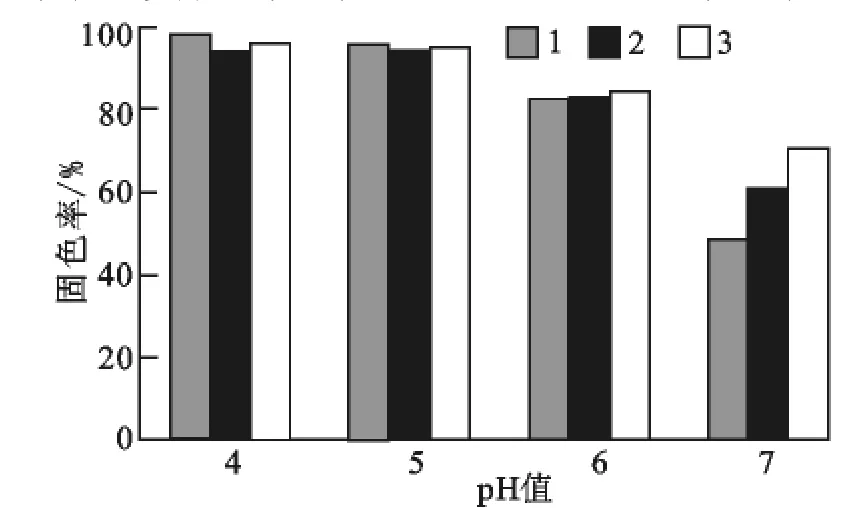

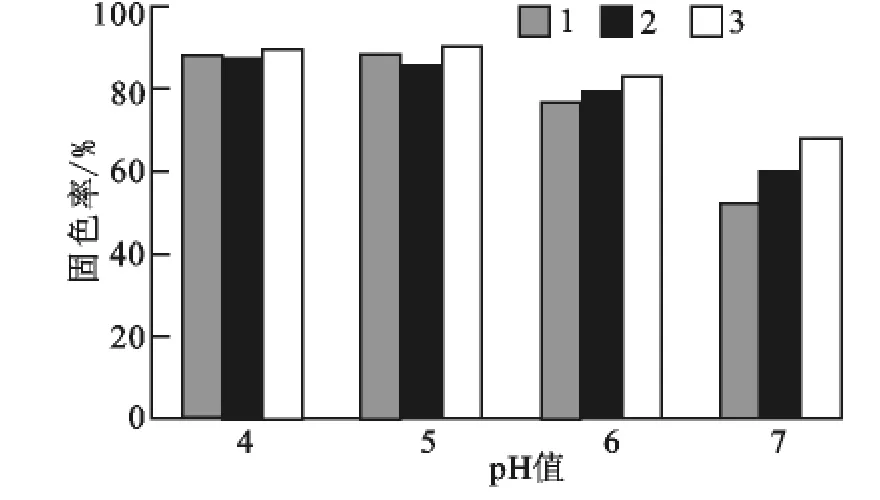

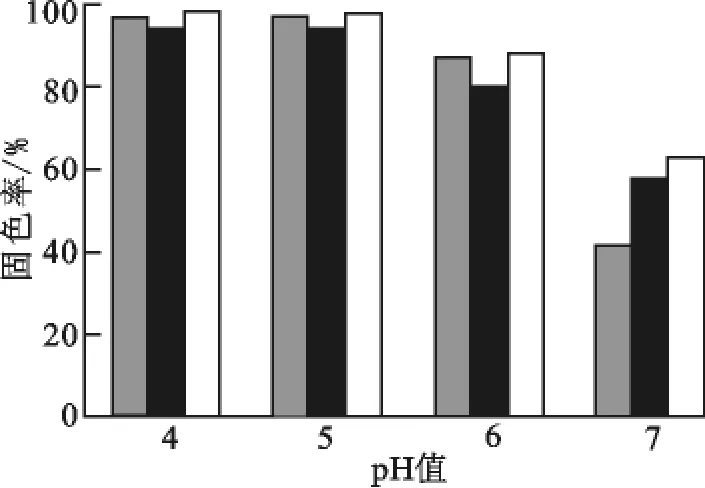

2.1.1 温度和pH值对染色效果的影响在温度85℃,90℃,100℃,pH为4,5,6,7的条件下对羊毛散纤维进行染色实验,结果如图2~4所示.图中1表示85℃;2表示90℃;3表示100℃.

图2 温度和pH对Lanasol红6G固色率的影响

图3 温度和pH对Lanasol蓝3G固色率的影响

由图2~4可以看出,Lanasol染料三原色固色率都随着pH值的增加而下降,在酸性条件下,羊毛大分子带正电荷,对活性染料阴离子有库仑引力,染料的吸附量高,固色率也相应提高;而在中性或碱性条件下的情况与在酸性条件下正好相反,染料的吸附量低,固色率也随之下降.所以在生产时,为了获得较高的固色率,染浴的pH值应控制在4~5左右.

Lanasol三原色在pH值为4~6时,染色温度不同时,染料的固色率变化较小;但当pH值为7时,染色温度不同,染料的固色率变化较大,这是因为pH值为4~6时,织物能快速吸附大量的染料,致使织物表面形成大的染料浓度差,染料能更快地渗透进人织物内部,此时,染色温度在一定的范围内对染料的固色率影响较小.而染色pH值达到7时,织物对染料的吸附能力变小,此时,织物上染的染料量主要依赖于染色温度.染色温度高时,染料分子运动加快,染料的固色率高.所以,在控制染浴的pH值为4~5的条件下,Lanasol在85,90,100℃下都可以进行染色,在实际生产中还需要根据所染织物的种类选择合适的温度.

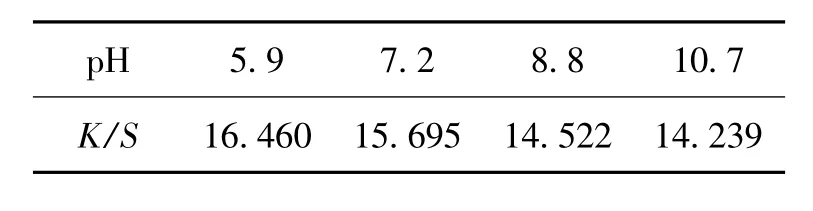

2.1.2 不同条件碱固色对染色效果的影响使用Lanasol红6G对羊毛散纤维进行染色,保温之后降温至80℃,通过加入不同量的纯碱,实现不同pH条件下固色,分析固色pH值对K/S值的影响.实验结果见表1.

图4 温度和pH对Lanasol黄4G固色率的影响

从表1可以看出,以溴代丙烯酰胺为活性基的Lanasol红6G在中性条件下固色即可达到较好的效果,pH值过高反而会降低染色物的表观深度,这是由于在碱性环境下染料水解增强,降低了染料的固色率.所以固色pH值选定为7左右.

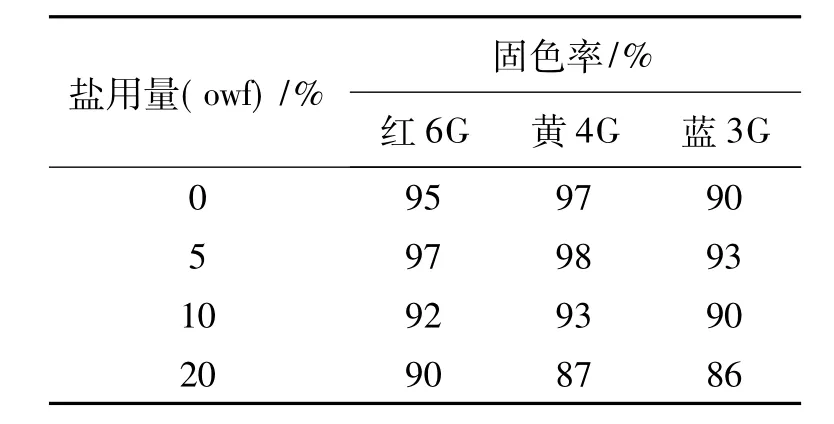

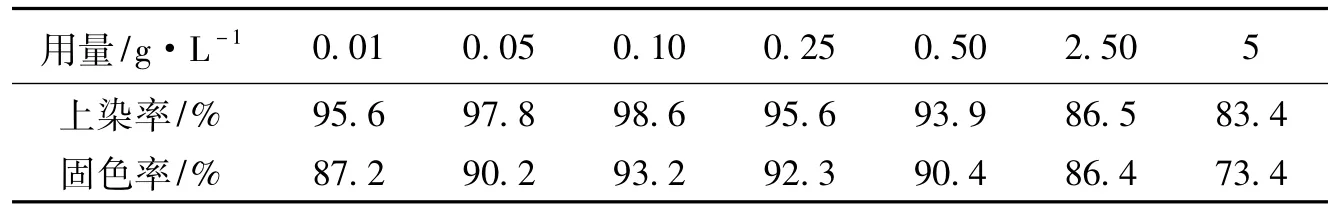

2.1.3 中性盐量对染色效果的影响在染液初始阶段加入不同用量的元明粉,研究中性盐对Lanasol染料三原色染色效果的影响.实验结果见表2.

从表2可以看出,加入适当的中性盐可以不同程度地提高染料的固色率,但是,中性盐粉加入量过大又会使固色率降低,因为当中性盐用量过大时,会造成染料聚集,从而导致上染率降低,固色率也随之降低.所以在不影响固色率的情况下,实际应用中中性盐用量应控制在5%(owf)以下.

表1 不同条件碱固色对染色效果的影响

盐用量(owf)/%固色率/%红6G黄4G蓝3G 959790 5 979893 10929390 0 20908786

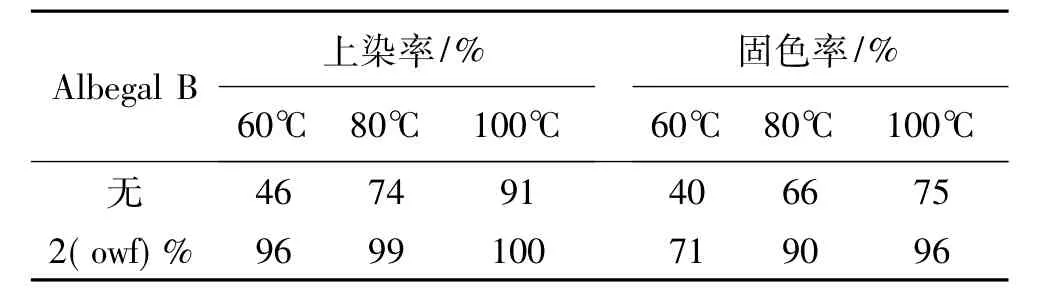

2.1.4 匀染剂对固色率的影响在红6G染浴中加入不同用量的Albegal B,探讨匀染剂对羊毛染色的影响.实验结果见表3.由表3可以看出,在加入2%的Albegal B后,染料的上染率和固色率都有大幅度的提高.匀染剂Albegal B[11]是一种两性型液体化合物,对染料和纤维二者都有亲和力,有助于染料的快速分散和渗透,促进上色,以得到表里均匀的良好的匀染效果.它与染料的亲和力很强,与染料能结合,其结合体被纤维吸收,从而将染料输送到纤维内部,本身则再与染料结合,如此不断循环,直至染色达到平衡,从而加速了染料上染纤维的速度.又由于其有类似阴离子防染剂的作用,因而有利于染料的匀染.

虽然Albegal B可以同时起到提高上染速率和匀染的作用,但用量过高会造成聚集现象,反而会降低染料的上染率.所以其用量一般不超过3%,通常用量为1%~2%.

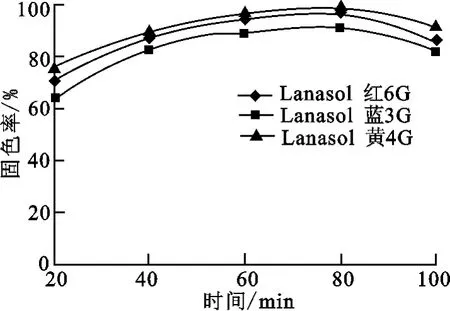

2.1.5 染色时间对固色率的影响对三原色分别配置5份相同的染液,分别染色20,40,60,80,100min,测试染色物的固色率.

染色时间对固色率的影响如图5所示.从图5可以看出,随着染色时间的延长,织物上染料的得色量增加,但是当染色超过一定时间后,织物上的染料得色量反而下降.这是因为在上染过程中,随着时间的延长,纤维上的染料浓度不断增加,染液中的染料量不断下降,即染料的上染率随时间的推移而逐渐增高.但染料上染率的增高不是无限的,染色有一个最终的平衡上染百分率,此时,再增加染色时间,对上染率没有任何贡献,特别是对于活性染料,过长的染色时间反而会引起染料发生水解而造成浪费.Lanasol活性染料在浓度为2%,染色温度98℃时,在70~90 min时达到最大的上染率,再延长染色时间,会使染料从织物上解吸下来,织物的表观颜色变浅.所以在达到染色温度后,70~90 min为最佳保温时间.

表3 匀染剂对固色率的影响

2.2 低温工艺

2.2.1 亚硫酸氢钠用量对上染率和固色率的影响在蓝3G染浴中加入不同浓度的亚硫酸氢钠,在85℃下保温90min,测定上染率和固色率.实验结果见表5.

图5 染色时间对固色率的影响

表5 亚硫酸氢钠用量对蓝3G低温染色工艺上染率和固色率的影响

从表5可以看出,亚硫酸氢钠用量小于0.1g/L时,随着其用量的增加,上染率和固色率有所增加.这是因为亚硫酸氢钠具有破坏羊毛纤维中二硫键的作用,使角质外层变得疏松,消弱羊毛纤维表面的壁障作用,促进染料向纤维内部的扩散;同时它的另外一个作用是将二硫键还原成硫基,增加了亲核反应基,促进了羊毛纤维同活性染料的反应,提高了反应速率.但是在亚硫酸氢钠的用量超过0.1g/L后,随着亚硫酸氢钠浓度的增加,染料的上染率和固色率开始下降,这是因为,亚硫酸氢钠浓度的增加导致染料的水解速率也随之增加.所以,综合考虑,亚硫酸氢钠的用量定为0.1g/L较为合适.

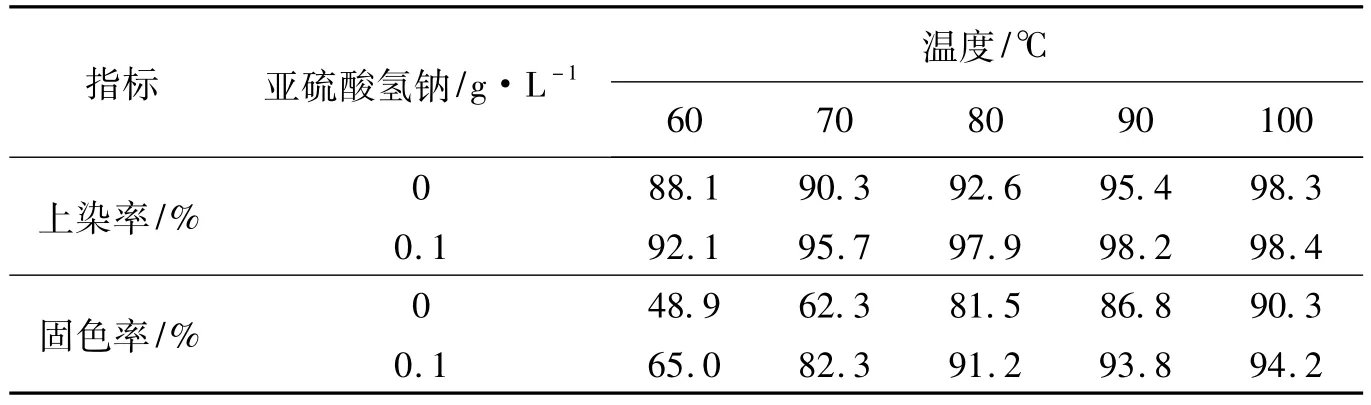

2.2.2 不同温度下亚硫酸氢钠对蓝上染率和固色率的影响亚硫酸氢钠用量为0.1g/L,在不同温度60,70,80,90,100℃下染色90min,其他操作工艺同1.3,考查上染率和固色率的变化.实验结果见表6.

表6 不同温度下亚硫酸氢钠对蓝3G上染率和固色率的影响

活性染料低温染色上染率和固色率低的主要原因之一是羊毛纤维表面存在着共价交联的壁障,阻碍染料向纤维内部扩散.借助亚硫酸氢钠这种还原剂可使纤维表面结构疏松,消弱纤维表面的壁障作用,促进羊毛纤维同活性染料的反应速率,提高了染料的平衡上染百分率.在一定程度上弥补了低温每件对上染速率的影响.由表6中也可看出,在使用0.1g/L的亚硫酸氢钠后,Lanasol蓝3G在低温条件下就可以达到高的上染率和固色率.

3 结论

(1)在使用Lanasol染料对羊毛进行染色时,染液pH应控制在4~5;染色温度根据织物种类和颜色要求,可以在85~100℃之间做适当调整;可适当加入元明粉,但用量不宜过多,应控制在5%(owf);加入1%~2%的Albegal B,可以在匀染的同时,提高染料的上染率;固色在pH为7左右的条件下进行即可.

(2)在染浴中加入少量的亚硫酸氢钠,可以降低毛用活性染料的染色温度,在低温下(80℃)就能达到较高的上染率和固色率,但用量建议为0.1g/L.

[1]滑钧凯,尚爱国.羊毛染色含铬染料替代产品与技术的研究[J].毛纺科技,2007(5):23-26.

[2]田心杰,郭建生.低温助剂miralan L TD在毛用活性染料中的应用[J].纺织科技进展,2009(4):36-38.

[3]师文钊,刘瑾姝,徐成书,等.Lanasol CE型活性染料低温染色[J].毛纺科技,2011,39(3):6-9.

[4]滑钧凯.活性染料羊毛染色[J].毛纺科技,1981(1):36-45.

[5]彭帆,黄秀宝.羊毛低温染色[J].印染助剂,2006,23(1):6-12.

[6]张永久.羊毛低温染色助剂的研究[J].毛纺科技,2003(3):31-33.

[7]丁娟,王雪燕,王桢,等.生物蛋白改性助剂对羊毛纤维的改性研究[J].西安工程大学学报,2009,23(6):40-45.

[8]魏玉娟,柴爽莲.助剂在羊毛低温染色中的应用[J].针织工业,2006(2):45-47.

[9]郭宏钧,华珊.羊绒低温染色工艺应用研究[J].毛纺科技,2004,32(8):21-23.

[10]袁辉,樊增禄.Novol Lan L蛋白酶在羊毛低温染色中的应用[J].毛纺科技,2004,32(4):26-28.

[11]范雪荣,陶益民,吴建民.两性表面活性剂Albegal B在羊毛Lanasol染料染色中的作用探讨[J].印染助剂,1996,13 (3):9-14.

Optimizing of wool dyeing technology with reactive dyes

ZHANG Li-li,HE Jiang-ping,FU Fang-qing

(School of Textile and Materials,Xi'an Polytechnic University,Xi'an 710048,China)

By using the Lanasol series reactive dyes,changing the process conditions,and comparing the various performance of dyed fabrics,the most suitable conditions and parameters for wool dyeing process are studied.The optimum process is determined as follows:The pH of dye solution should be controlled in 4 to 5,dyeing temperature is between 85℃~100℃,the amounts of odium sulfate anhydrous should be controlled under 5%,adding moderate 1%~2%Albegal B,the pH for fixing can be 7.In addition,When adding 0.1g/L sodium hydrogen sulfite,the wool can be dyed in the low temperature and maintain higher dyeing rate and fixation yield.

reactive dyes;wool fibre;bromination acrylamide;low temperature dyeing

TS 190.62

A

1674-649X(2014)01-0030-05

编辑、校对:田莉

2013-09-01

贺江平(1964-),男,陕西省安康市人,西安工程大学教授.E-mail:xahjp@sina.com