并联六自由度机构运动学与动力学标定对比

2014-06-15皮阳军王骥胡玉梅

皮阳军,王骥,胡玉梅

(重庆大学机械传动国家重点实验室,重庆400044)

并联六自由度机构运动学与动力学标定对比

皮阳军,王骥,胡玉梅

(重庆大学机械传动国家重点实验室,重庆400044)

为了研究并联六自由度机构不同标定方法的适用性,依据运动学标定和动力学标定,分别建立了并联六自由度机构的标定模型,并通过数值仿真对标定效果进行对比分析。结果表明:运动学标定方法对提高机构运动正解精度更为有效,正解误差比动力学标定的结果小4.9%,有利于传统的基于关节空间的并联机构控制策略;动力学标定方法对提高机构动力学模型精度更为有效,关节驱动力误差比运动学标定的结果小5~25 N,更适合基于工作空间的并联机构控制策略。

并联六自由度机构;结构参数;标定方法;标定精度;关节空间;动力学标定;运动学标定

随着并联六自由度机构广泛应用于航天航空、舰船模拟器、工业制造等领域,传统的PID控制方式已经不能满足人们在实际生产活动中对并联六自由度机构精度的要求。国内外越来越多的学者将先进的控制理论应用到并联六自由度机构的控制实践上,如鲁棒控制[1]、自适应控制等[2]。许多控制方法可归类为基于模型的控制方法,其控制效果在很大程度上受到模型精度的影响。因此,需要提高机构模型精度。目前一种经济有效的方法就是对机构的结构参数进行标定[3]。

并联机器人的控制方式主要有基于关节空间和基于工作空间2种方式[4]。基于关节空间的控制方式[5-7]尽管控制算法简单,易实现[8],但是,对于解决各驱动杆之间相互耦合以及关节空间到工作空间映射误差的问题,还是存在着一些不足之处。目前,许多学者提出了基于工作空间的控制方式[9-10],即通过测量动平台的位姿信息作为反馈信号,然后与动平台目标位姿进行对比,再调整各缸输入量,从而控制动平台跟踪目标轨迹运动。在基于关节空间控制方法中,控制精度除了取决于控制器本身的精度外,还很大程度上依赖于机构正解精度,而正解精度往往取决于机构的结构参数,因此,需要对机构模型参数进行标定。许多学者提出了并联六自由度机构的运动学标定方法[11-13]。另一方面,基于工作空间的控制方法需要有较高精度的机构动力学模型,文献[14]提出一种动力学标定方法,该方法依据并联六自由度机构的动力学模型以及关节力和广义力之间的映射关系,构建实际广义力与理论广义力的差值为目标函数,采用最小二乘法求最优解的方法标定出结构参数。该方法有效减小了关节驱动力误差,提高了并联六自由度机构动力学模型精度。

为比较2种标定方法的效果,首先建立了并联六自由度机构虚拟样机,然后分别对样机进行动力学与运动学标定,最后对不同标定方法的标定效果进行对比分析。

1 并联六自由度机构

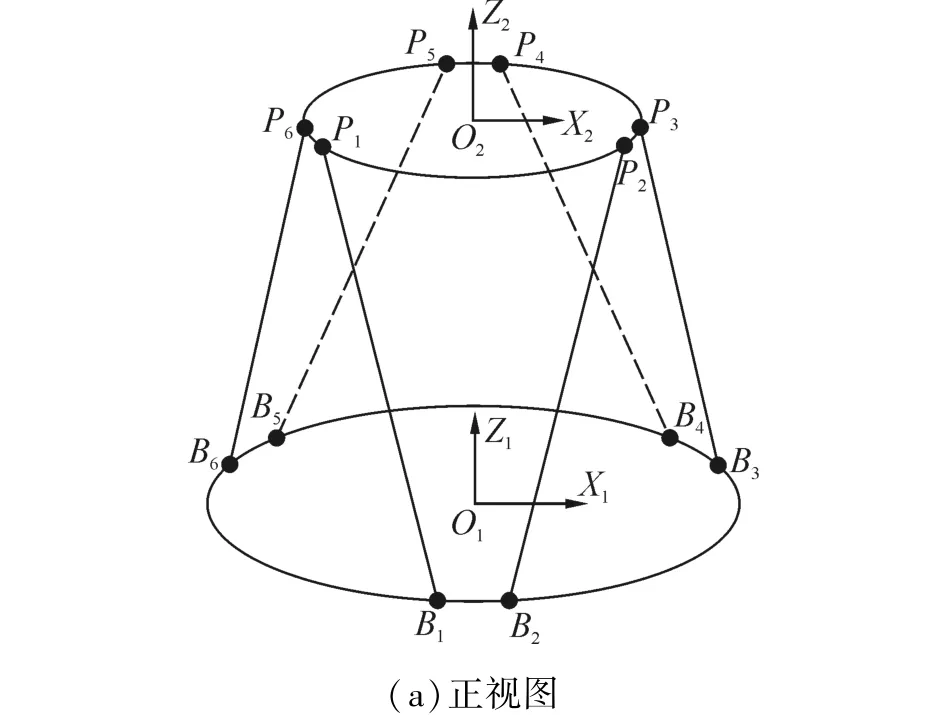

建立并联六自由度机构虚拟样机,如图1所示。图2为结构示意图,基坐标系O1X1Y1Z1和动坐标系O2X2Y2Z2分别是基平台和动平台上的坐标系,标定目标参数θ分别为:上平台铰链Pi在动坐标系中的位置坐标b′i;下平台铰链Bi在基坐标系中的位置坐标Bi;各杆的初始长度q。确定机构动力学、运动学模型时都需要以上参数,这些参数的精确性决定了机构模型的精度。

图1 并联六自由度机构ADAMS模型Fig.1 ADAMS model of the 6-DOF parallel mechanism

图2 并联六自由度机构示意图Fig.2 Sketch map of the 6-DOF parallel mechanism

2 运动学标定原理

并联机器人基于关节空间控制的理论基础是并联机构运动学模型的逆解算法,即动平台目标位姿通过逆解算法计算得各杆的杆长,然后控制各杆运动至指定位置,从而获得动平台位姿。典型的并联六自由度机构运动学标定方法也是基于并联六自由度机构运动逆解算法,即动平台位姿通过逆解算法计算得相应理论杆长增量,并利用关节传感器获得实际的杆长增量,构建实际杆长与理论杆长的差值作为目标函数,最后利用优化算法辨识出机床的结构参数。

在动坐标系中的任一向量R'可以通过坐标变换方法变换到固定坐标系中的R[15]:

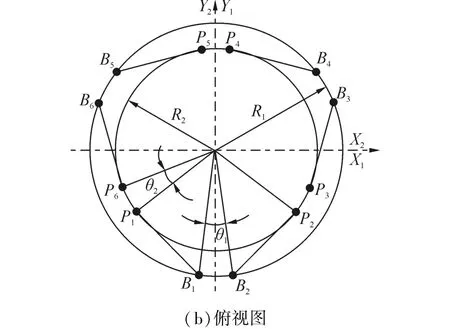

式中:T为并联六自由度机构动平台位姿的方向余弦矩阵:

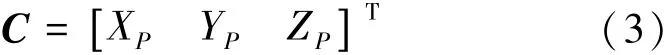

C为动坐标系的原点在固定坐标系中的位置矢量:

因此,可以得出上下平台各铰链点在固定坐标系中的位置向量bi,Bi(i=1,2,…,6)。此时,第i根活塞杆杆长向量li可表示为则杆长增量Δli=li-qi。构造杆长增量偏差目标函数Δe=Δl-Δl′,其中模型杆长增量Δl=[Δl1,…,Δl6]T,Δl′是实际杆长增量。最后通过最优算法解得运动学标定结构参数使目标函数e最小。

3 动力学标定原理

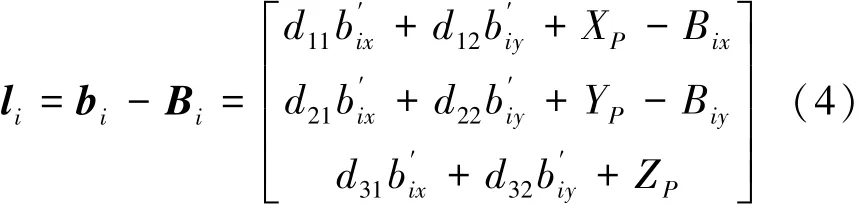

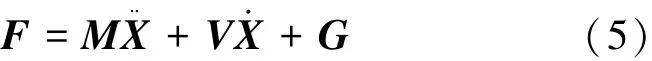

动力学标定是基于并联六自由度机构的动力学方程如下:

式中:M为上平台的广义质量阵,V为上平台非线性科氏向心项系数矩阵,G为上平台重力项,X为上平台广义位姿,F为上平台所受广义力。

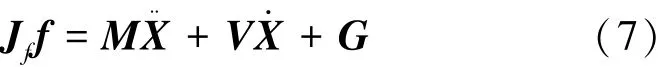

同时,关节力f与广义力F可以通过力雅可比矩阵Jf联系起来,即

将式(6)代入式(5),可得

当并联六自由度机构处于静止状态时,广义速度X·和广义加速度X¨均为零,所以,动力学方程可简化为静力学方程,可表示为

将力雅可比矩阵表示为关于结构参数与机构位姿的函数,可得到

对于给定的并联六自由度机构,G为常数向量。可通过关节力传感器测量机构处于不同位姿X时各关节的驱动力f,通过最优算法,如最小二乘法,便可解得动力学标定结构参数θ。

4 标定及仿真结果

4.1 标定结果

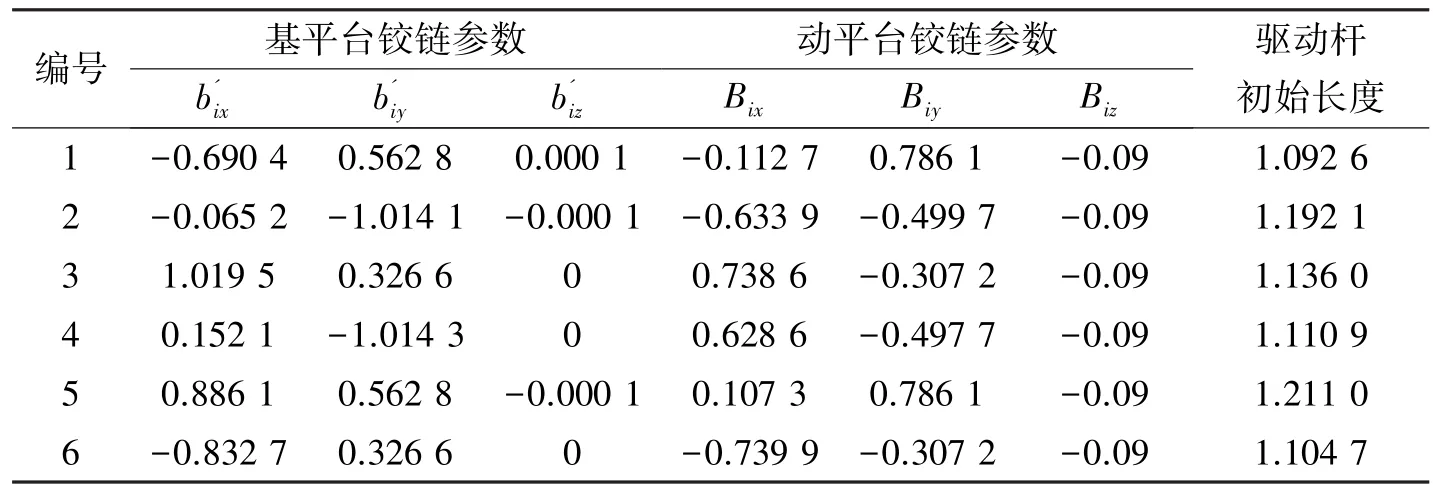

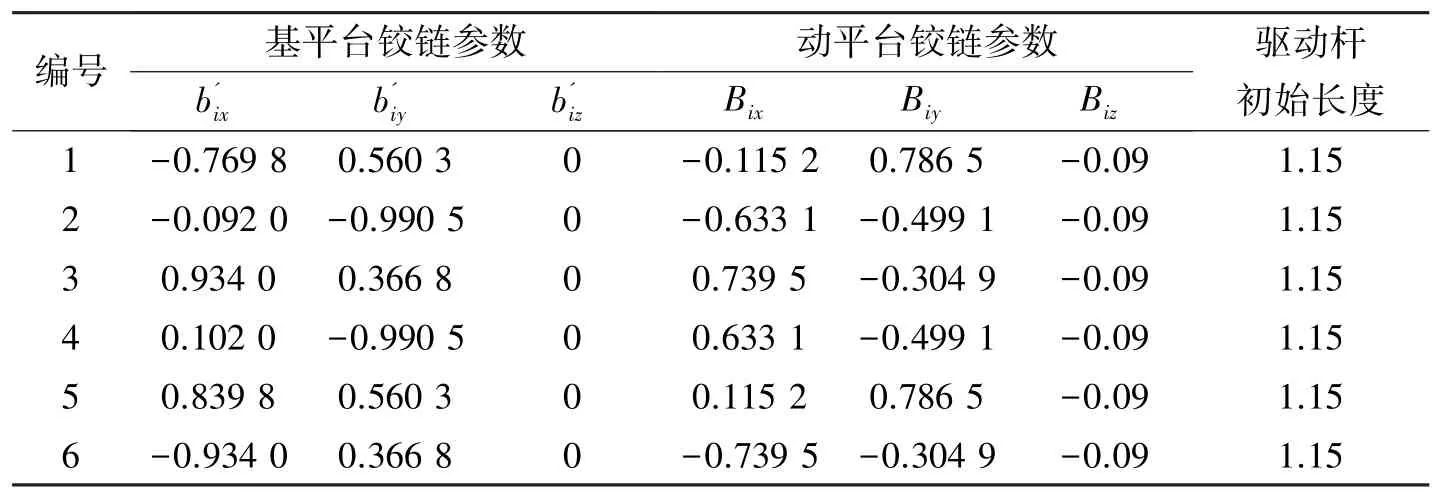

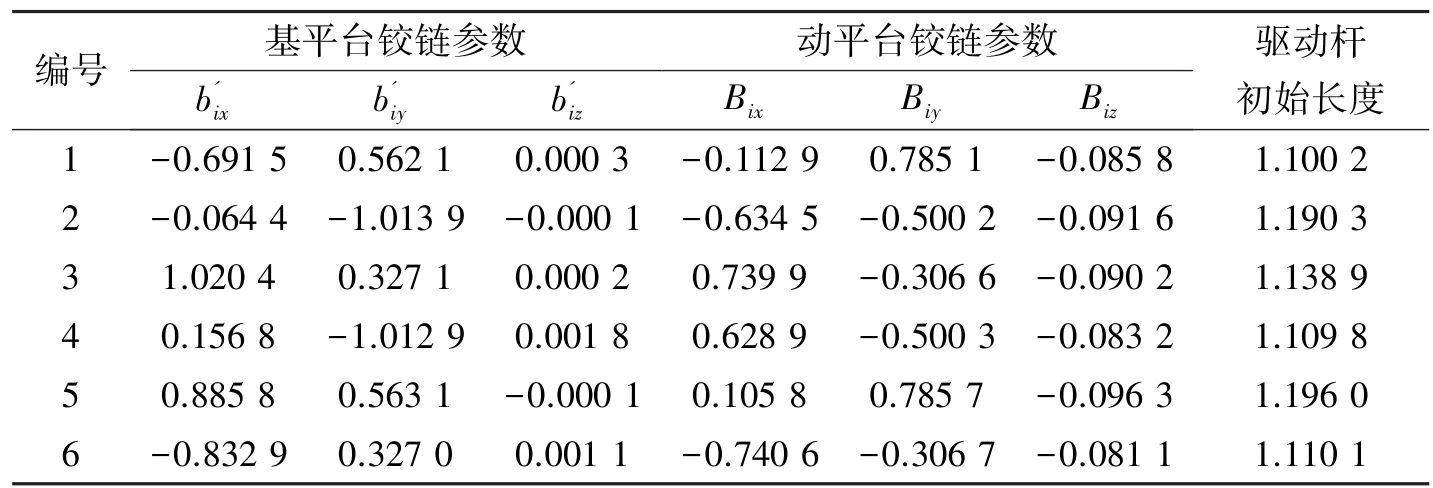

在虚拟样机仿真中测量运动学标定所需的动平台位姿信息和活塞杆位移量,以及动力学标定所需的动平台位姿和关节驱动力。通过最小二乘法求解得运动学标定参数和动力学标定参数。标定结果如表1~4所示。

表1 并联六自由度机构实际结构参数Table 1 Actual structural parameters of the 6 DOF parallel mechanism m

表2 并联六自由度机构设计结构参数Table 2 Design structural parameters of the 6 DOF parallel mechanism m

表3 并联六自由度机构运动学标定结构参数Table 3 Kinematics identified structural parameters of the 6 DOF parallel mechanism m

表4 并联六自由度机构动力学标定结构参数Table 4 Dynamics identified structural parameters of the 6 DOF parallel mechanism m

4.2 仿真结果

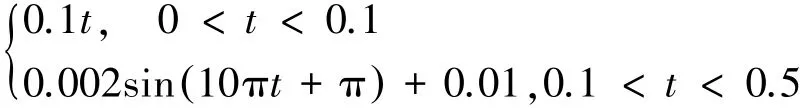

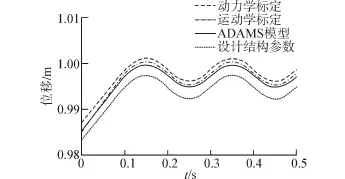

比较运动学标定与动力学标定的正解精度,首先给定6根活塞杆的位移输入量如下

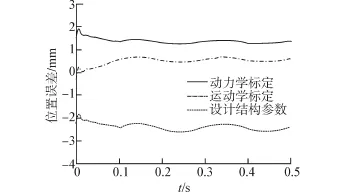

然后分别测量实际以及标定后的动平台位移曲线,如图3所示,计算得动平台位置误差如图4所示。由图可以看出,运动学标定后动平台位置误差小于动力学标定后及设计模型的动平台位置误差。因此,对于需要提高机构正解精度的情况(基于关节空间的控制),运动学标定更为适用。

图3 动平台位移曲线Fig.3 Displacement curves of moving platform

图4 动平台位置误差Fig.4 Position errors of moving platform

为比较2种标定方法动力学逆解精度,首先给定动平台运动曲线方程:

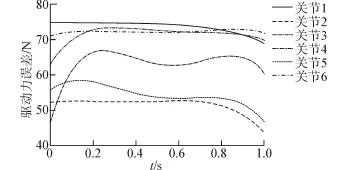

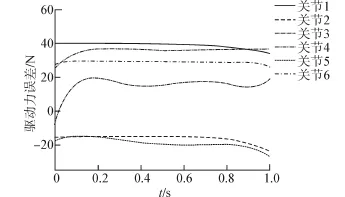

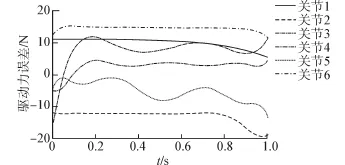

然后分别测量实际关节驱动力以及标定后的关节驱动力,从而得到关节驱动力误差曲线,如图5~7。

图5 设计结构参数关节驱动力误差Fig.5 Joint force errors without calibration

图6 运动学标定后关节驱动力误差Fig.6 Joint force errors with kinematic calibration

图7 动力学标定后关节驱动力Fig.7 Joint force errors with dynamic calibration

从图中可以看出,动力学标定后的关节驱动力误差小于运动学标定后及设计模型的关节驱动力误差。因此,对于需要提高机构动力学逆解精度的情况(基于工作空间的控制),动力学标定更加有效。

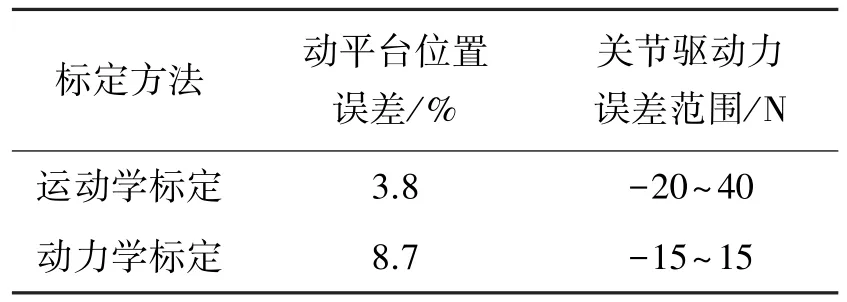

根据动平台位置误差曲线,以及关节驱动力误差曲线,可得到运动学标定和动力学标定的误差值对比,如表5所示。

表5 2种标定方法误差值对比Table 5 Comparison of errors in two calibrations

5 结论

本文通过对并联六自由度机构运动学与动力学标定方法进行对比分析,提出了这两种标定方法对不同控制策略的适用性:1)当采用基于关节空间的控制方式时,仅控制各驱动杆的位移量,然后通过运动正解关系获得动平台位姿,最终控制精度不仅取决于关节控制精度,也依赖于机构的正解精度。由仿真结果可知,基于运动学的标定方法可以有效提高并联六自由度机构的正解精度,该方法适宜于基于关节空间的控制方式。2)当采用基于工作空间的控制方式时,直接测量动平台的位姿信息作为反馈量,然后通过并联机构的动力学模型求得所需关节驱动力,控制精度在很大程度上依赖于动力学模型的精度。仿真结果表明,采用动力学标定后,关节驱动力误差明显减小,有效提高了并联六自由度机构的动力学模型精度,该方法更适宜于并联机构基于工作空间的控制方式。所得结论有助于并联六自由度机构标定方法的选择以及控制精度的提高。

[1]DONG H K,KANG J Y,LEE K I.Robust tracking control design for a 6 DOF parallel manipulator[J].Journal of Robotic Systems,2000,17(10):527-547.

[2]XU Dongguang,DONG Yanliang,WU Shenglin,et al.Nonlinear adaptive controller design for the Stewart platform by hydraulic driven[J].Chinese Journal of Mechanical Engineering,2007,43(3):223-227.

[3]彭斌彬,高峰.并联机器人的标定建模[J].机械工程学报,2005,41(8):132-135.PENG Binbin,GAO Feng.Modeling for calibration of parallel robot[J].Chinese Journal of Mechanical Engineering,2005,41(8):132-135.

[4]吴东苏.轻型飞行模拟器运动平台先进控制技术研究[D].南京:南京航天航空大学,2007:41-43.WU Dongsu.Advanced control technology research of light flight simulator motion platform[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2007:41-43.

[5]SU Y X,DUAN B Y,ZHENG C H.Nonlinear PID control of a six-DOF parallel manipulator[J].IEEE Proceedings on Control Theory and Applications,2004,151(1):95-102.

[6]QU Zhiyong,YE Zhengmao.Optimal joint space control design of a hydraulic Stewart manipulator[C]//2011 International Conference on Information Technology for Manufacturing Systems.Shanghai,2011:2438-2441.

[7]PI Yangjun,WANG Xuanyin.Observer-based cascade control of a 6-DOF parallel hydraulic manipulator in joint space coordinate[J].Mechatronics,2010,20(6):648-655.

[8]GUO Hongbo,LIU Yongguan,LIU Guirong.Cascade control of a hydraulically driven 6-DOF parallel mechanism manipulator based on a sliding mode[J].Control Engineering Practice,2008,16(9):1055-1068.

[9]王宣银,李强,程佳.液压Stewart平台基于工作空间综合偏差的同步控制[J].航空学报,2009,30(4):720-725.WANG Xuanyin,LI Qiang CHENG Jia.Synchronous tracking control for hydraulic Stewart platform based on combination tracking errors in operation workspace[J].Acta Aeronautica et Astronautica Sinica,2009,30(4):720-725.

[10]ASHRAF O,AYMAN K.Optimal task space control design of a Stewart manipulator for aircraft stall recovery[J].Aerospace Science and Technology,2011,15(5):353-365.

[11]高建设.新型五自由度并联机床运动学标定与驱动输入选择研究[D].秦皇岛:燕山大学,2006:51-69.GAO Jianshe.Research on actuating input selection and kinematic calibration of a novel 5-DOF parallel machine tool[D].Qinhuangdao:Yanshan University,2006:51-69.

[12]张文昌,梅江平,刘艺,等.基于激光跟踪仪的Delta并联机构运动学误差标定[J].天津大学学报,2013,46(3):257-262.ZHANG Wenchang,MEI Jiangping,LIU Yi,et al.Calibration of delta parallel robot kinematic errors based on laser tracker[J].Journal of Tianjin University,2013,46(3):257-262.

[13]ZHUANG Hanqi,LIU Lixin.Self-calibration of a class of parallel manipulators[C]//Proceedings of the IEEE International Conference Robotics and Automation.Minneapolis,USA,1996:994-999.

[14]皮阳军,王宣银,胡玉梅.基于关节力传感器的并联六自由度机构的标定方法[J].农业机械学报,2012,43(10):216-218.PI Yangjun,WANG Xuanyin,HU Yumei.Calibration of a 6-DOF parallel mechanism using joint force sensors[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(10):216-218.

[15]黄真,孔令富,方跃法.并联机器人机构学理论及控制[M].北京:机械工业出版社,1997:37-41.HUANG Zhen,KONG Lingfu,FANG Yuefa.The parallel robot manipulator mechanism theory and control[M].Beijing:China Machine Press,1997:37-41.

Comparison of dynamic and kinematic calibrations for the 6-DOF parallel mechanism

PI Yangjun,WANG Ji,HU Yumei

(State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing 400044,China)

In order to study the usability of different calibration methods for the 6-DOF(six degrees of freedom)parallel mechanism,calibration models of the mechanism were established on the basis of kinematic and the dynamic calibrations.The comparative analyses of kinematic and the dynamic calibrations were done by the numerical simulation.The results showed that the kinematic calibration is more effective in improving forward solution precision of the mechanism.It is also shown that the forward solution error is 4.9%less than that of the dynamic calibration,which is beneficial to the conventional joint-space control of parallel mechanism.The dynamic calibration is more effective in improving dynamic model precision of the mechanism and joint force error is 5~25 N less than that of the kinematic calibration,which is suitable for the task-space control strategy of parallel mechanism.

6-DOF parallel mechanism;structural parameter;calibration method;calibration accuracy;joint spacing;dynamic calibration;kinematic calibration

10.3969/j.issn.1006-7043.201307047

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006-7043.201307047.html

TH39

A

1006-7043(2014)11-1422-05

2013-07-16.网络出版时间:2014-09-18.

国家自然科学基金资助项目(51105389);中央高校基本业务费资助项目(CDJZR12280013,CDJRC11280003).

皮阳军(1981-),男,副教授,博士.

皮阳军,E-mail:cqpp@cqu.edu.cn.