管式SOFC陶瓷连接体的浸渍法制备与共烧

2014-06-15周新萍高庆宇吕小丽王绍荣

魏 涛,周新萍,钟 巍,高庆宇,吕小丽,王绍荣,2

(1.中国矿业大学化工学院,江苏 徐州 221116;2.中国科学院 上海硅酸盐研究所,上海 200050)

管式SOFC陶瓷连接体的浸渍法制备与共烧

魏 涛1,周新萍1,钟 巍1,高庆宇1,吕小丽1,王绍荣1,2

(1.中国矿业大学化工学院,江苏 徐州 221116;2.中国科学院 上海硅酸盐研究所,上海 200050)

讨论了采用一步浸渍法在管式固体氧化物燃料电池(SOFC)的NiO-YSZ阳极上制作致密La0.8Sr0.2Cr0.5Fe0.5O3-δ(LSCrF)陶瓷连接体薄膜的可行性;实现了阳极素坯与连接体的共烧,可简化燃料电池的制作过程并降低成本。采用柠檬酸盐法合成LSCrF 粉体,利用XRD对合成粉体的物相进行分析,采用马尔文Mastersizer 2000-激光粒度仪对球磨后粉体的粒度分布进行测试。实验结果表明,经700 ℃煅烧的粉体,再经过12 h球磨之后,可以成功地用浸渍法沉积到NiO-YSZ支撑阳极,在1400℃下共烧结而得到致密的连接体薄膜。

SOFC;陶瓷连接体;浸渍法;共烧

0 引 言

固体氧化物燃料电池(solid oxide fuel cells,SOFCs)是将燃料中的化学能直接转化为电能的一种电化学装置,具有系统设计简单、能量转换效率高、对环境友好、燃料适应性强及寿命长等优点,被公认为21世纪的绿色能源转化装置[1-4]。但是,理论上SOFC单电池的电压只有约1.2 V,要达到能够实际应用的千瓦乃至兆瓦级发电机功率范围,需将很多个电池按照串联和并联方式组装。连接体就是将电池组装成电池堆的关键部件,它不仅为相邻电池的阴极和阳极提供电子通道,而且起着隔离相邻阳极和阴极的不同气氛的作用。因此连接体必须具备高的电子电导、低的氧离子电导等性能,在氧化和还原气氛下具备良好的化学稳定性以及足够高的致密性,是SOFC所有组件中要求最为苛刻的[5]。能同时满足这些条件的材料并不多,LaCrO3基陶瓷材料因具备良好的电子电导和化学稳定性而被用作SOFC连接体达数十年,但是由于LaCrO3基陶瓷材料的烧结性能不佳,致使该类材料很难在NiOYSZ阳极上通过共烧(co-sintering)而达到致密,因此不得不使用复杂而昂贵的技术手段来制作连接体薄膜,比如电化学气相沉积(electrochemical vapor deposition)[6]和等离子喷涂(plasma spraying)[7,8]等手段。关于如何通过简单而经济的方法实现阳极与连接体的共烧结,至今鲜有文献报道[9]。

目前,SOFC商业化进展缓慢的主要原因是成本过高,而连接体材料的制作成本占到SOFC成本的一半甚至更高,因此,研究和优化连接体材料的性能及其制备工艺,降低连接体成本,对于SOFC的商业化进展有着重要的实际意义。本文试图通过低成本的一步浸渍法(dip-coating)来实现管式SOFC的NiO-YSZ阳极与连接体的共烧结。

在我们前期的研究当中[10],发现钙钛矿型La0.8Sr0.2Cr0.5Fe0.5O3-δ(LSCrF)在800 ℃时,电导率在空气中达21.88 S cm-1,在5% H2/Ar中达6.45 S cm-1,且在还原和氧化气氛中都能稳定,同时热膨胀系数为11.47×10-6K-1,非常接近于YSZ(10.95×10-6K-1)。通过液相辅助烧结机制(Liquid-Phase-Assisted sintering mechanism)在1400 ℃下烧结4 h,其致密度可达96.6%,有作为SOFC连接体的潜力。本文即采用简单的浸渍法在NiO-YSZ阳极支撑的管式电池上制作了LSCrF连接体薄膜,并与阳极在1400 ℃共烧4 h,成功地在管式支撑体上制备出了致密的LSCrF连接体薄膜;其在H2环境中还原后,保持良好的结构,并与阳极紧密相连。

1 实验部分

1.1 粉体的合成与准备

以La2O3, SrCO3, Fe(NO3)3·9H2O和 Cr(NO3)3· 9H2O(以上原料均为分析纯)为初始原料,根据各组分的元素化学计量比,将La2O3,SrCO3溶于适量的稀硝酸,配制成溶液(1);Fe(NO3)3·9H2O 和Cr(NO3)3·9H2O溶于适量的去离子水,配制成溶液(2),然后将上述溶液(1)和溶液(2)混合,搅拌均匀。再往上述混合均匀的溶液中加入柠檬酸和乙二醇作为络合剂(柠檬酸 :乙二醇 :金属离子之和=1∶1∶1,摩尔比),在80 ℃的水浴中不停地搅拌,直至形成暗黑色胶状物。将上述胶状物放入烘箱中200 ℃烘干12 h后,胶状物变成蓬松的泡沫状LSCrF前驱体,将前驱体分别于900 ℃、800 ℃、700 ℃煅烧,除去中间残留的有机物以及碳等,形成所需的LSCrF钙钛矿结构粉体。

为了使上述粉体颗粒度更加均匀,满足浸渍法浆料配制的要求,将上述三个温度煅烧的粉体分别放入尼龙球磨罐中并加入氧化锆磨球(磨球 :粉体=3∶1,质量比),同时加入适量酒精和数滴分散剂三乙醇胺(TEA),球磨12 h,取出烘干备用。

1.2 浆料的配制与浸渍法

用上述不同温度煅烧并球磨后的粉体分别配制成浸渍浆料。浆料配制方法如下:称取20 g LSCrF粉体、0.6 g 分散剂TEA、0.4 g 粘结剂PVB(聚乙烯醇缩丁醛),加入40 g酒精溶剂,放入尼龙球磨罐中并加入60 g氧化锆磨球。球磨4 h后取出浆料,经过滤,抽真空除去气泡后备用。

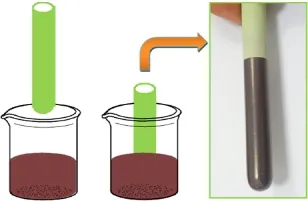

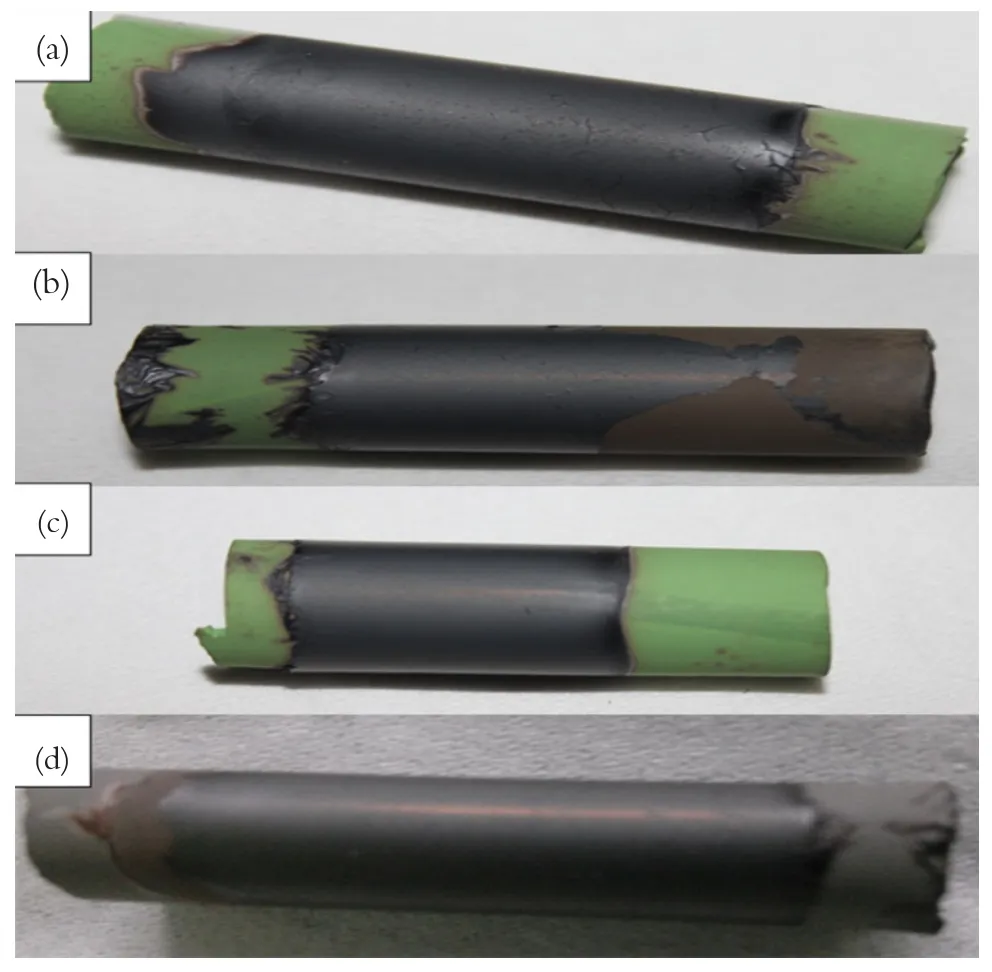

将阳极支撑管(NiO-YSZ)素坯一端密封,浸入上述配制的浆料中8-10 s(一次即可,无需重复浸渍),取出晾干(见图1)。图1中,最右边是实物照片(阳极素坯上浸渍了LSCrF浆料),可见浸渍在阳极素坯上的浆料有明显的光泽,且十分均匀细致,即所配制的浆料性能非常优越。待完全烘干后,将LSCrF连接体和阳极素坯于1400 ℃共烧结4 h。

1.3 表 征

采用XRD (Cu Kα 射线,D8 Advance, Bruker AXS, 40 kV, 30 mA,德国布鲁克)对上述不同温度煅烧所得粉体(球磨前)进行物相分析,扫描范围10-80 °,步长0.02 °。采用马尔文Mastersizer 2000-激光粒度仪对球磨后的粉体进行粒度分析,水作为分散剂。浸渍完共烧后的表面以及断面形貌采用日立扫描电镜Hitachi-S4800 FESEM进行观测。

2 实验结果与讨论

2.1 粉体的XRD

图1 在NiO–YSZ阳极素坯上用浸渍法制备LSCrF连接体薄膜的示意图Fig.1 The schematic diagram of fabricating the LSCrF interconnect on a green NiO–YSZ anode by a dip-coating process

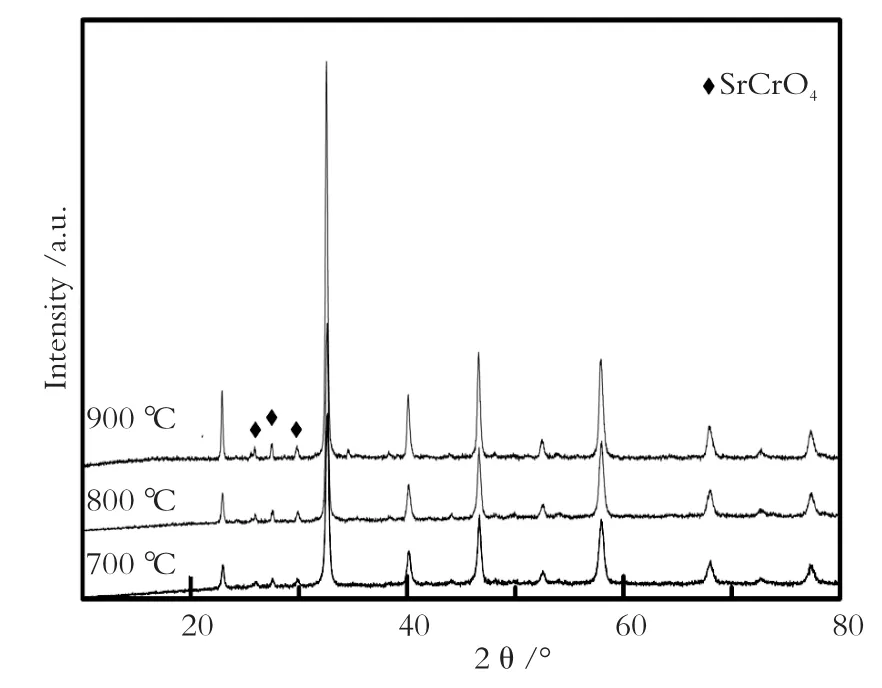

图2是不同温度下煅烧的粉体的XRD图谱;从图中可以看出三个温度下,主相(钙钛矿相,JCPDF card 24-1016)均已生成,随着煅烧温度的升高,主相的峰变得明显更加尖锐。尤其是900 ℃煅烧的粉体衍射峰最高,说明粉体的结晶化程度是随着煅烧温度的升高而提高的。从图2中还可以看出:这三个温度下都存在着微量的杂相SrCrO4(JCPDF card 73-1082)[11],这是因为SrCrO4在800-1000 ℃时溶解度比较低,会从钙钛矿的晶格中析出来,而以第二相的形式存在[12,13],根据先前的研究结果,杂相SrCrO4可以在1200 ℃时完全融入LSCrF的晶格当中,而形成纯的钙钛矿结构[10]。

图2 不同温度煅烧的LSCrF粉体的XRD图谱Fig.2 XRD patterns of LSCrF powders calcined at different temperatures

本文决定用900 ℃、800 ℃和700 ℃这三个温度煅烧的粉体,而不用1200 ℃煅烧所得的纯相LSCrF粉体或者低于700 ℃煅烧的粉体配制浸渍浆料,主要出于以下两个方面的因素考虑:

(1)煅烧温度过低,不能除去粉体中的碳等有机物,也不利于形成钙钛矿结构;煅烧温度过高,则会降低粉体的烧结活性,不利于LSCrF连接体的致密化;

(2)微量SrCrO4的存在有助于利用液相烧结机制(Liquid-Phase-Assisted sintering mechanis),有利于连接体材料的致密化烧结[14-16];在煅烧到1200 ℃以上时,SrCrO4又会重新融入到钙钛矿的晶格当中[10,15],而形成所需的LSCrF连接体薄膜。

2.2 球磨后粉体的粒度分析

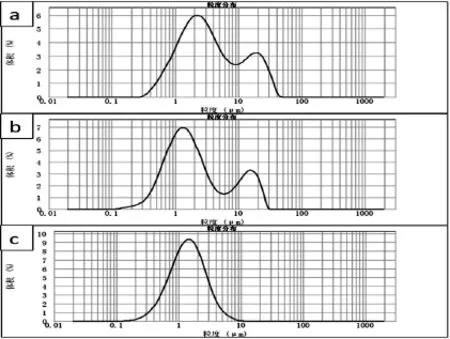

图3是不同温度下煅烧的粉体经球磨12 h后的粒径分布图,从图中可以看出经900 ℃和800 ℃煅烧的粉体经球磨后呈现双峰分布,而700 ℃的粉体经球磨后只呈现出单峰,且接近正态分布,说明该粉体的一致性和均匀性均优于900 ℃和800 ℃的粉体,应该更适于配制浆料。

图3 不同温度下煅烧的粉体经球磨后的粒径分布图Fig.3 Particle size distribution of the powders calcined at different temperatures and ball-milled (a) 900 ℃; (b) 800 ℃; (c) 700 ℃

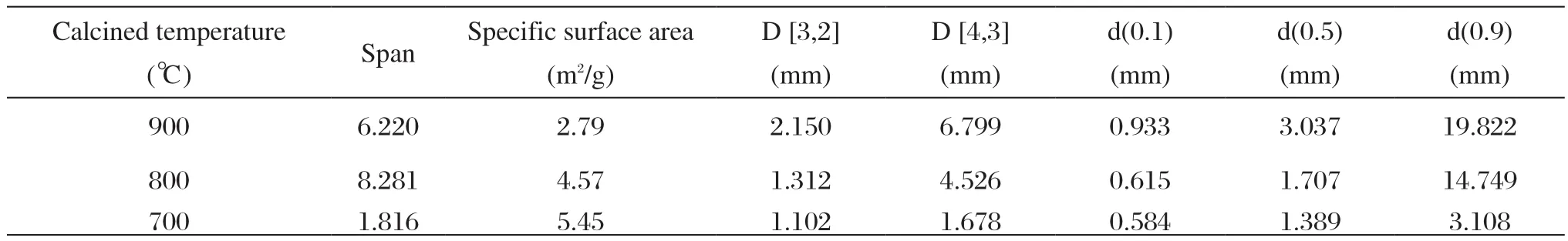

表1 不同温度煅烧的粉体球磨后的粒度分析参数Tab.1 Particle size analysis of the ball-milled powders calcined at different temperatures

表1列出的是不同温度煅烧的粉体经12h球磨后粒度分析的具体参数。随着煅烧温度的降低,表面积平均粒径D(3, 2)、体积平均粒径D(4, 3)以及d(0.5)都在逐渐减小,相反,比表面积在逐渐增加,各项数据都进一步说明:700 ℃煅烧并球磨后的LSCrF粉体具有更加优越的粉体性能。这可能是由于随着煅烧温度的进步一升高,晶体结晶化程度更高(图2),晶粒尺寸也在长大;因此在球磨时,机械能不足以将大颗粒打碎的缘故。

2.3 连接体与阳极素坯共烧

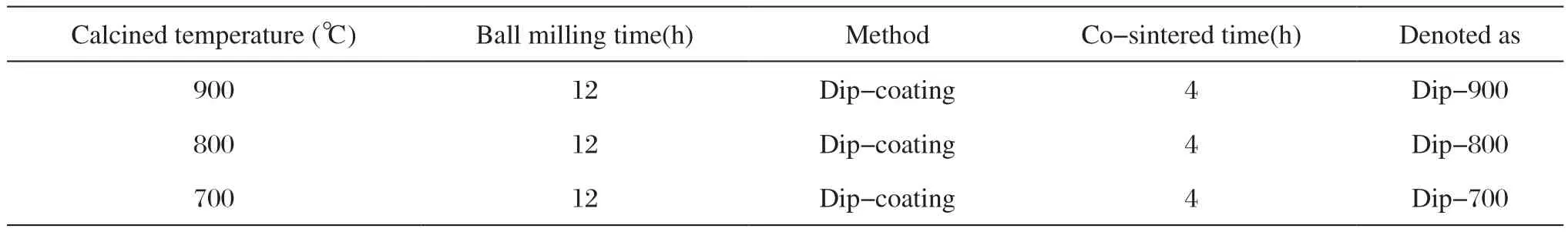

将不同温度煅烧的粉体,经球磨后配制成浆料,用NiO-YSZ阳极素坯浸渍,最后1400℃共烧4h,然后观察其共烧情况,具体工况见表2。

图4 不同温度下煅烧的粉体与阳极素坯共烧以及还原后的照片Fig.4 Photographs of co-sintered LSCrF interconnect with the anode using powders calcined at different temperatures (a) 900 ℃; (b) 800 ℃; (c) 700 ℃; (d) the reduced co-sintered LSCrF interconnect with anode using powders calcined at 700 ℃

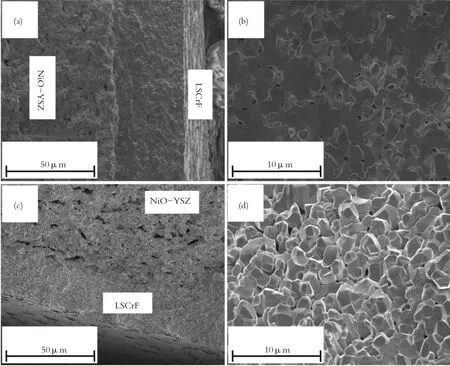

图5 700℃煅烧的粉体与阳极素坯共烧以及还原后的SEM图片Fig.5 SEM micrographs of co-sintered LSCrF interconnect with anode using the powder calcined at 700 ℃(a) Cross-sectional micrograph of co-sintered LSCrF interconnect with anode; (b) high magnifcation view of Fig. 5a on LSCrF side; (c) reduced co-sintered LSCrF interconnect with anode; (d) high magnifcation view of Fig 5c on LSCrF side

图4分别是Dip-900(图4a), Dip-800(图4b),Dip-700(图4c)的照片。与图1相比较,1400 ℃煅烧后,LSCrF连接体与阳极共同发生了收缩。同时可以看出Dip-900(图4a)的连接体表面有微小的裂纹存在;Dip-800(图4b)表面没有明显裂纹,但是在连接体与阳极之间出现了部分脱落现象;而Dip-700(图4c)的连接体表面显示出金属光泽,显然比前两个更加致密,而且没有脱落现象发生。这可能是由于700 ℃的粉体呈现单峰分布,颗粒的粒径比较均匀,不容易出现裂纹等缺陷,这和粉体的粒度分析结果保持一致。可见采用浸渍法制备连接体时,对粉体的要求也是比较严格的。图4d为Dip-700在850 ℃下,通氢气还原4 h后的照片,连接体表面依然保持金属光泽,说明其仍是较致密的,并且连接体与阳极间依然保持良好的接触,并没有脱落。

表2 实验工况设计Tab.2 Main parameters of experimental study

2.4 表面与断面的微观分析

为了进一步考察Dip-700中NiO-YSZ阳极与LSCrF薄膜的情况,本文采用SEM对还原前(图4c)和还原后(图4d)管子的断面与表面形貌进行了观测。

图5a为Dip-700(图4c)的断面SEM图片,可见LSCrF连接体与NiO-YSZ阳极之间结合紧密,交界处并无裂缝;图5b为图5a中LSCrF侧放大图,经1400 ℃煅烧4 h后,只有一些闭气孔存在,已经烧结致密。图5c和图5d为Dip-700还原后(图4d)的断面SEM图。对比还原前后照片(图5a VS图5e; 图5b VS图5f)可见,NiO-YSZ阳极被还原成Ni-YSZ阳极而出现更多气孔,而LSCrF侧几乎没有发生变化,同时还原后连接体与阳极间的交界处也并没有受到因NiO的被还原而带来的应力的破坏,依旧紧密相连,并没有出现裂纹;而且LSCrF连接体依旧致密(图5e)。综上所述,采用700 ℃煅烧的LSCrF粉体,球磨后配制成浸渍浆料,浸渍后完全可以与NiO-YSZ阳极共烧并且达到致密。通过调节浸渍浆料的浓度以及浸渍时间,可以方便地控制连接体薄膜的厚度,相比于电化学气相沉积和等离子喷涂等手段,浸渍共烧结法大大地减少了连接体薄膜的制作成本。

3 结论与展望

本文重点讨论了如何通过一步浸渍法在管式SOFC的NiO-YSZ阳极素坯上浸渍LSCrF连接体薄膜,并实现阳极素坯与连接体薄膜的共烧结,以简化SOFC的制作过程并降低制作成本。通过对比900℃,800 ℃以及700 ℃煅烧并球磨后的粉体,发现采用浸渍法制作连接体时,对配制浆料的粉体的性能有较严格的要求。同时本文中经700 ℃煅烧的粉体,再经过球磨之后,可以采用一步浸渍法成功地在1400 ℃下,将LSCrF与NiO-YSZ阳极素坯共烧在一起,从而在阳极上得到致密的LSCrF连接体薄膜;还原后,连接体依然致密并且与阳极支撑体紧密地连接在一起。该方法仍存在优化的空间,即通过调节浆料的浓度以及浸渍的时间来控制连接体薄膜的厚度,以达到减少SOFC连接体薄膜的欧姆阻抗的目的。另外,浸渍共烧法更容易实现燃料电池的大批量生产,可望对SOFC的商业化进展起到促进作用。

[1] MINH N Q. Solid oxide fuel cell technology-features and applications. Solid State Ionics, 2004, 174(1-4): 271-277.

[2] STEEL B C H, HEINZEL A. Materials for fuel-cell technologies. Nature, 2001, 414: 345-352.

[3] 陈 婷, 王绍荣. 固体氧化物电解池电解水研究综述[J]. 陶瓷学报, 2014, 35(1): 2-6.

CHEN Ting, et al. Journal of Ceramics, 2014, 35(1): 2-6.

[4] 杨琳, 罗凌虹, 吴也凡, 等. 不同方法制备GDC纳米粉体及其作为SOFC单电池阻挡层的应用研究[J]. 陶瓷学报, 2014, 35(2): 182-187.

YANG Lin, et al. Journal of Ceramics, 2014, 35(2):182-187.

[5] ZHU W Z, DEEVI S C. Development of interconnect materials for solid oxide fuel cells[J]. Materials Science and Engineering A, 2003, 348: 227-243.

[6] SCHOONMAN J, DEKKER J P, BROERS J W, et al.Electrochemical vapor deposition of stabilized zirconia and interconnection materials for solid oxide fuel cells[J]. Solid State Ionics, 1991, 46(3-4): 299-308.

[7] KUO L J H, VORA S D, SINGHAL S C. Plasma spraying of lanthanum chromite films for solid oxide fuel cell interconnection application[J]. Journal of the American CeramicSociety, 1997, 80(3): 589-593.

[8] HUI R, WANG Zhenwei, KESLER O, et al. Thermal plasma spraying for SOFCs: Applications, potential advantages, and challenges[J]. Journal of Power Sources, 2007, 170(2): 308-323.

[9] WANG Songlin, DONG Yingchao, LIN Bin, et al. Fabrication of dense LaCrO3-based interconnect thin membrane on anode substrates by co-firing[J]. Materials Research Bulletin, 2009, 44(11): 2127-2133.

[10] WEI Tao, LIU Xiaojuan, YUAN Chun, et al. A modified liquid phase-assisted sintering mechanism for La0.8Sr0.2Cr1-xFexO3-δ-a high density, redox-stable perovskite interconnect for solid oxide fuel cells[J]. Journal of Power Sources, 2014, 250: 152-159.

[11] THOMAS E, LEE D, YOON M Y, et al. Synthesis and sintering behavior of La0.8Sr0.2CrO3by a glycine nitrate process[J]. Ceramics International, 2011, 37: 2269-2274.

[12] ARMSTRONG T R, STEVENSON J W, PEDERSON L R, et al. Dimensional instability of doped lanthanum chromite[J]. Journal of the Electrochemical Society, 1996, 143(9): 2919-2925.

[13] SAKAI N, YOKOKAWA H, HORITA T, et al. Lanthanum chromite-based interconnects as key materials for SOFC stack development[J]. International Journal of Applied Ceramic Technology, 2004, 1(1): 23-30.

[14] SAKAI N, KAWADA T, YOKOKAWA H, et al. Liquidphase-assisted sintering of calcium-doped lanthanum chromites[J]. Journal of the American Ceramic Society, 1993, 76(3): 609-616.

[15] CHICK L A, LIU Jun, STEVENSON J W, et al. Phase transitions and transient liquid-phase sintering in calciumsubstituted lanthanum chromite[J]. Journal of the American Ceramic Society, 1997, 80(8): 2109-2120.

[16] SIMNER S P, HARDY J S, STEVENSON J W, et al. Sintering mechanisms in strontium doped lanthanum chromite[J]. Journal of Materials Science, 1999, 34(23): 5721-5732.

Dip-coating and Co-sintering of Ceramic Interconnect for Tubular SOFC

WEI Tao1, ZHOU Xinping1, ZHONG Wei1, GAO Qingyu1, LV Xiaoli1, WANG Shaorong1,2

(1. College of Chemistry and Chemical Engineering, China University of Mining and Technology, Xuzhou 221116, Jiangsu, China; 2. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China)

A cost-effective method was developed to fabricate dense La0.8Sr0.2Cr0.5Fe0.5O3-δ(LSCrF) interconnect membrane on NiO-YSZ anode substrate for tubular solid oxide fuel cell (SOFC) applications by one-step dip-coating, and co-sintering of the ceramic interconnect with the anode. The LSCrF powder was synthesized with citric acid assisted sol-gel method, the phase structure was characterized by an XRD, and the particle size distribution of the ball-milled powder was analyzed by a Mastersizer 2000 analyzer. It can be concluded that with the powder calcined at 700 ℃ and ball-milled for 12 h, LSCrF flm can be successfully prepared on the anode support of NiO–YSZ by a dipcoating process. After being co-sintered at 1400 ℃, a dense LSCrF interconnect membrane can be obtained.

SOFC; ceramic interconnect; dip-coating; co-sintering

date: 2014-04-10. Revised date: 2014-04-25.

TQ174.75

A

1000-2278(2014)04-0376-06

10.13957/j.cnki.tcxb.2014.04.006

2014-04-10。

2014-04-25。

江苏省自然科学基金(编号:BK2011006);中央高校基本科研业务费(编号:2013XK05);中国矿业大学青年科技基金(编号:JGH110871);江苏省普通高校研究生科研创新计划项目(编号:05005)。

高庆宇(1965-),男,博士,教授。

Correspondent author:GAO Qingyu(1965-), male, Ph. D., Professor.

E-mail:gaoqy@cumt.edu.cn