混铁水车主轴承体铸造工艺的改进

2014-06-06付海昌

付海昌,杨 军

(1.大连机车车辆有限公司铸钢车间,辽宁大连 116021;2.大连交通大学材料科学与工程学院,辽宁大连 116028)

日本混铁水车项目主轴承体铸件质量要求较高,铸件整体要求超声波探伤,如果缺陷超过一定范围铸件予以报废。

图1为混铁水车主轴承零件结构图。该产品在前期生产试制中,在φ900 mm瓦口端面上的冒口根部出现严重的缩孔,期间虽对冒口尺寸进行调整但也没有完全解决该缺陷,经过复杂的焊修后的铸件,在超声波探伤中有2件不合格而导致报废。针对上述出现的问题,经过查阅相关资料和现场研究,认为该主轴承体为厚壁铸件,由于铸件壁厚过厚容易造成铸件凝固顺序发生变化,从而导致较大缩孔的产生,通过对主轴承体工艺采用Pro-e建模后用MAGMA模拟软件进行凝固模拟,也证实了分析的结论。根据得出的结论对该主轴承体铸造工艺进行改进,主要是对冒口进行调整,又采用模拟软件进行模拟分析,最终确定了其工艺,解决了缩孔缺陷。

1 主轴承体的工艺设计思路

图1 混铁水车主轴承体零件结构

日本混铁水车项目主轴承体零件重2 935 kg,铸件重3 310 kg,整体以中心为对称结构,形状结构比较简单,但是主要壁厚在100 mm以上,相交部位壁厚可达300 mm以上,其产品结构如图1所示。

根据产品厚壁的结构,制定了工艺设计方案:工艺缩尺为20‰,加工量为10 mm,以宽度685 mm中心为分型分模面;为了避免铸件变形在φ900 mm瓦口处设置两道130 mm/160 mm×60 mm的梯形拉筋,由于瓦口高度较高,则该处采用砂芯成型,两道拉筋在砂芯内做出;另外分型面处有两个凹槽采用砂芯成型,其他特殊部位采用砂胎或活块成型;浇注系统采用耐火砖管组合而成;铸件凝固补缩采用冒口和冷铁相结合的方案,由于该铸件壁厚厚大,尤其是φ900 mm瓦口面和厚90 mm底座面相交部位更为厚大,极易在铸件内部出现缩孔。最好的工艺措施是要尽可能保证铸件同时凝固,需要在上型φ900 mm瓦口面和厚90 mm底座面上设置冒口,在下型φ900 mm瓦口面和厚90 mm底座面的底面和侧面放置冷铁,通过两种工艺结合来保证铸件内部致密程度,要能够实现顺序凝固。

2 主轴承体铸造工艺的改进

2.1 原工艺方案生产试制情况

原工艺方案在上型φ900 mm瓦口面放置2个420 mm/460 mm×260 mm/300 mm×600 mm和1个440mm/480mm×260mm/300mm×600mm腰形明冒口,在厚90mm的底座面放置3个360 mm/400 mm×180/220 mm×600 mm的腰形明冒口,所有冒口下部铸件部分均有补贴;在下型的底面和侧面放置冷铁。浇注系统为耐火砖管组对而成。浇冒口和冷铁情况如图2所示。

图2 主轴承体原工艺方案冒口和冷铁布置

按照原工艺方案进行了前期生产试制,其间生产了2件,浇注后的铸件在进行冒口切割时发现440 mm/480 mm×260 mm/300 mm×600 mm的腰形冒口根部出现严重的缩孔缺陷,该缩孔深入至铸件内部,经过对缺陷的清理后部位体积很大,具体尺寸如图3、图4所示。

由图3和图4中圈示位置即为缩孔缺陷,可以看出该缩孔缺陷问题很严重,由于该产品是日本混铁水车项目上的重要部件,因此对铸件的质量要求严格,需要对铸件加工面进行超声波探伤,如果不合格客户会拒收铸件。针对该铸件在质量检查方面的特殊要求,对前期试制的2件铸件的缺陷需要进行细致的焊修,虽能进行焊修,但是其工作量和材料成本非常大,而且焊修后的铸件内部质量也存在一些问题,在后期的超声波探伤中不能过关,这样大大影响了该产品的生产进度和交货时间。

图3 主轴承体冒口根部缺陷大小

图4 主轴承体冒口根部缺陷

2.2 主轴承体铸造缺陷原因分析

针对该铸件在前期试制中出现的铸造缺陷问题,经过分析初步确定了产生缺陷的原因,主要是以下几方面:

1)铸件结构的影响。该铸件属于厚壁铸件,铸件凝固区域的大、小,固然与合金的结晶温度范围的宽、窄密切相关,但也和铸件中温度场的变化有密切关系。当铸件厚到一定程度时,厚壁件比薄壁件含有的热量多得多,当厚壁件的液相边界越向中心推移,铸件内部与铸件—砂型界面上的温度差比薄壁件减小越多。结果,厚壁件横截面上的温度梯度比薄壁件就小得多,厚壁件的凝固区域则相应地增宽,补缩就很困难。

2)冒口设计不合理。在设计时可能是冒口尺寸有问题。冒口偏小,又加之冒口的斜度太小,而冒口所要补缩的铸件厚大,局部过热,凝固缓慢。因此在凝固过程中冒口没有压力差而先凝固,冒口内的金属液无法对铸件进行补缩而导致缩孔的形成。

3)冒口温度过低。在铸件瓦口处放置三个腰形冒口,而浇注系统设在另外两个冒口处,这样钢水直接进入那两个冒口使得温度过热,而该冒口的钢水是最后进入的温度相对较低,因此该冒口会先凝固发生了缩孔。

4)浇注的不合理。补浇冒口量少,只有约100mm左右,补浇的钢水太少,没有给冒口提高温度,而且浇注该铸件时补浇只有一次。

另外通过对前期铸造工艺进行分析,同时查阅相关资料,认为前期工艺设计存在一定的不足。由于该主轴承体壁厚很厚,铸件越厚,需要的补贴斜率越大。但是,根据实践证明,最有效的方法是施以外部条件,改变其凝固方式,即:采用冷铁激冷或强制冷却,使厚壁件的凝固区域变窄,再加以适当的冒口和补贴进行补缩,其效果最为明显。

2.3 主轴承体首次工艺改进、生产试制和数值模拟

2.3.1 主轴承体首次工艺改进

通过对该主轴承体缺陷问题原因的分析,认为该工艺中的冒口尺寸不够,补缩能力不足,不能保证铸件的补缩,还有浇注后冒口中的钢水温度不够,使得冒口补缩效果不好。因此需对原工艺进行调整,主要包括以下两个方面:

对三个腰形明冒口中的中间冒口和冒口下面的补贴进行调整。冒口调换为φ350mm/φ440mm×750 mm明冒口,其补贴宽度随冒口根部尺寸而增大,高度向下延长50 mm;其他冒口高度均提高到750 mm.

增加补浇冒口的钢水量和次数。这次浇注只浇到冒口高度一半,然后从冒口进行补浇,浇满后等待一段时间,然后再对其补浇。

改进方案确定后对其工艺进行调整,具体情况如图5所示。

图5 主轴承体首次工艺改进情况

2.3.2 主轴承体首次工艺改进后生产试制

按照改进的工艺方案生又生产试制了2件,随后对铸件进行冒口切割,结果又在φ350mm/φ440mm×750 mm明冒口的根部出现缩孔,该缩孔仍深入至铸件内部,如图6所示。

图6 主轴承体改进工艺后冒口根部缺陷情况

此次生产的2件铸件虽经大量焊修,但在加工后的超声探伤中因为内部存在大量缺陷和焊修缺陷,导致了这2件铸件报废。

2.3.3 主轴承体首次工艺改进数值模拟

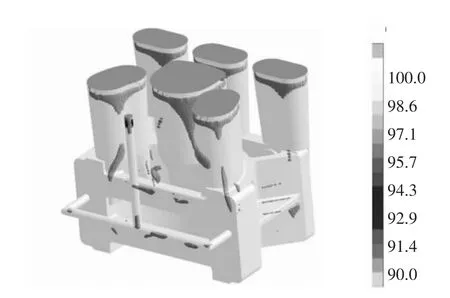

为了了解铸件的凝固过程和工艺情况,通过对首次改进工艺利用Pro-e建模软件进行三维实体建模,运用MAGMA模拟软件对其进行数值模拟分析,模拟结果如图7所示。

图7 主轴承体首次工艺改进模拟结果

通过图7中的模拟结果可以看出此次工艺改进效果不是很好,在铸件有冒口的部位都存在大的缩孔,这个结果和实际生产中所出现的缩孔缺陷相符,这为下一步工艺改进有了参考依据。

2.4 主轴承体再次工艺改进、数值模拟和生产试制

2.4.1 主轴承体再次工艺改进

通过首次工艺方案改进在实际生产和数值模拟过程的结果可以看出,即使增大了冒口的体积和冒口内的钢水温度还是不能解决缩孔。首次改进中只考虑了产生缩孔部位的铸件厚大,认为增加补贴可以把前期产生缩孔的位置移到补贴中,而且冒口增大和补浇可以保证补缩,但是铸件的实际凝固情况并不是想象那样。

为了保证再次工艺改进的效果,需要对整个铸件结构和工艺进行细致分析,一致认为在φ900 mm瓦口面和厚90 mm底座面相交部位铸件过于厚大,采用2个腰形冒口无法满足此处的补缩要求,因为两个冒口把热量分散,尤其是在厚90 mm底座面上的360 mm/400 mm×180 mm/220 mm×750 mm的明冒口在铸件凝固之前先凝固,倒吸铸件内的钢水,而φ350 mm/φ440 mm×750 mm明冒口补缩能力也无法满足,则在该冒口和铸件内形成缩孔。

根据上述分析和现有模具情况认为还是在补缩的冒口上进行改进。经过工艺讨论提出下一步改进方案,图8所示为改进后的工艺情况。

图8 主轴承体再次工艺改进情况

此次改进是把φ900 mm瓦口面和厚90 mm底座面相交部位两个腰形冒口改成一个方形明冒口,尺寸为350 mm/490 mm×410 mm/550 mm×800 mm,原来两个腰形补贴也去除;在φ900 mm瓦口面上的2个腰形冒口尺寸改成300 mm/440 mm×450 mm/590mm×800mm,下部补贴也相应增加;在厚90mm底座面两个冒口尺寸改为180 mm/320 mm×360 mm/500 mm×800mm,补贴尺寸不变;另外在φ900mm瓦口面下型内弧面和厚60 mm的肋上放置条形冷铁,配合原来两处放冷铁部位使下型铸件有好的激冷效果,保证上型冒口得到好的补缩条件。

2.4.2 主轴承体再次工艺改进后的数值模拟

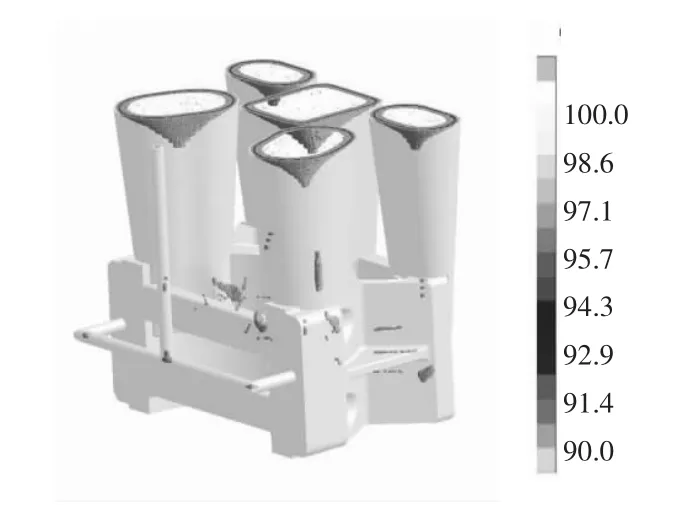

由于首次工艺改进后运用MAGMA模拟软件进行凝固模拟,其结果和实际生产基本相符,证明了数值模拟对铸造生产很有帮助。为了验证此次工艺改进后的铸件凝固情况,在工艺改进方案后进行建模和数值模拟,以此结果来判定工艺改进情况。如果模拟结果达到预期效果,即对模具进行调整和生产试制;如果模拟结果不理想,还需对工艺继续进行改进。此次工艺改进后的模拟结果如图9所示。

通过图9中的模拟结果可以看出此次工艺改进效果比较理想,在铸件内部和冒口根部存在分散小的缺陷,较前次模拟结果有了很大的改观,另外产生缺陷部位多集中在冒口附近,如果在实际生产中采用补浇冒口和加放铬铁矿砂等手段即可进一步消除其缺陷,因此一致通过采用该工艺方案生产。

2.4.3 主轴承体再次工艺改进后生产试制

按照新的工艺方案对模具进行调整,随后又试制浇注了2件,待对铸件切割冒口后观察没有再出现缩孔缺陷,清理干净后的铸件对其放置冷铁部位进行磁粉探伤后也没有发现裂纹,经过机械加工后进行超声波的探伤没有发现严重的缺陷,探伤结果符合客户要求,保证了铸件按时交货,此次改进达到了预期的效果。

图9 主轴承体再次工艺改进数值模拟

3 结论与建议

3.1 结论

1)对于结构简单、壁厚厚大和铸造质量要求高的大型铸钢件,工艺设计时需要考虑周全,冒口的设计尤为重要,另外通常的有效补缩距离概念在这里也不适用,应该以冒口补缩和厚壁部位的自补缩为基础混合设计冒口位置及尺寸。

2)做为铸钢件工艺设计的关键部分,冒口的设计,距离较近的冒口相互之间是存在影响的。改变其中一个冒口,则必然影响另一个冒口的补缩范围。

3)通过对MAGMA模拟软件在主轴承体工艺改进中的应用,证明模拟结果与实际生产较相符,可以减少试制次数也为其他类似产品的工艺设计及实际生产提供了借鉴意义。

3.2 建议

在铸造领域对实际生产经验掌握不够的年轻工艺师应该学习铸造模拟软件应用技术,对于设计后的工艺进行模拟分析来提高铸造工艺的可行性。

[1]侯英玮.材料成型工艺[M].北京:中国铁道出版社,2002.

[2]李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005.

[3]中国机械工程学会铸造分会.铸造手册[M].北京:机械工业出版社,2003.

[4]丁根宝.铸造工艺学[M].北京:机械工业出版社,1994.

[5]柳吉荣,李新阳.铸造工(高级)[M].北京:机械工业出版社.2006.