含Sc的Al-Cu-Li合金热压缩变形的流变应力行为和显微组织

2014-06-05潘清林梁文杰张麦秋聂辉文

隆 平,潘清林,梁文杰,张麦秋,聂辉文

含Sc的Al-Cu-Li合金热压缩变形的流变应力行为和显微组织

隆 平1,潘清林2,梁文杰2,张麦秋1,聂辉文1

(1.湖南化工职业技术学院 教务处,湖南 株洲 412004;2.中南大学 材料科学与工程学院,长沙 410083)

采用Gleeble-1500热模拟试验机,在变形温度为380℃~500℃和应变速率为0.001~10 s-1的条件下对含钪铝锂合金的热变形行为进行了研究。结果表明:含钪铝锂合金流变应力随变形温度升高和应变速率的降低而减小。以实验为基础,利用作图法和线性回归方法求解得出各参数数值和流变峰值应力方程,利用该方程预测流变应力值与实验结果吻合较好;该合金在高温压缩变形中,在变形温度大于470℃和应变速率小于0.1 s-1时,合金发生了动态再结晶,且温度越高、应变速率越低,该合金越易发生动态再结晶。在380℃~470℃,0.1~10 s-1条件下,对该合金进行热变形加工较为适宜。

含钪铝锂合金;热压缩变形;流变应力;显微组织

含Sc铝锂合金与不含Sc的铝锂合金相比,不仅强度高、塑性好,而且具有优异的焊接性能和低温性能,在航空航天领域有着广阔的应用前景[1-2],是一种最理想的高性能铝合金材料。

铝锂合金塑性较差,热加工过程中变形抗力大,容易开裂。作者采用轴对称等温压缩实验模拟热加工过程,研究不同热变形条件下Al-3.50Cu-1.50Li-0.12Zr-0.10Sc合金的真应力-真应变曲线,利用Sellars和Tegart提出的模型,采用统计回归方法建立了合金热塑性变形流变应力本构方程,可预测高温压缩变形时流变应力的变化规律,为数值模拟提供较精确的流变应力数据[3-4]。在此基础上,进一步研究合金热变形条件与组织演变间的关系,确定合金适宜的热加工条件。

1 实验方法

2 热压缩变形曲线和热变形行为预测

2.1 合金的真应力-真应变曲线特点

在变形温度为380℃~500℃,应变速率为0.001~10.000 s-1条件下观察含钪Al-Cu-Li合金的真应力-真应变曲线,可以得出,合金热压缩变形时,流变应力的变化规律为:(1)流变应力随应变速率的增加而增加,随温度的升高而下降;(2)变形过程中出现明显的加工硬化效应(变形初期,应力值随应变的增加迅速提高)和软化现象(当应力值达到峰值后,随着变形增加,流变应力逐步降低);(3)当应变达到一定值后,稳态流变应力基本上保持不变而与真应变无关。

2.2 合金的流变应力本构方程

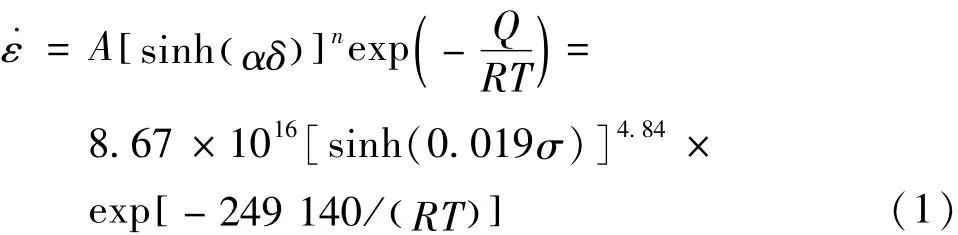

根据对实验数据的分析,合金高温塑性变形时流变应力和变形条件之间的关系满足Sellars和Target提出的双曲正弦函数关系。利用作图法及线性回归方法求解得出各参数数值:β=0.134;n1= 6.93,α=β/n1=0.019;Q=249.14 kJ/mol;n= 4.84,A=8.67×1016s-1。

用Jonas等提出、包含变形激活能Q和温度T的双曲正弦形式修正Arrhenius关系[5]来描述流变应力、应变速率和变形温度之间的关系方程为:

其应变速率和温度的关系用Zener-Hollomon[6-7]参数Z表示为:

流变峰值应力方程也可用Z参数表示为:

由式(1)至式(3)可知,在高温压缩变形时,此含钪铝锂合金的流变应力取决于应变速率和变形温度,其流变应力行为可采用Zener-Hollomon参数的双曲正弦形式来描述。

2.3 合金峰值流变应力的预测

用式(2)和式(3)可以预测此含钪铝锂合金在不同变形温度和不同应变速率下的峰值流变应力。不同变形条件下峰值应力计算值与实验值的比较如表1所示。

可以用式(4)[8]分析计算值的相对误差,进一步评估实验值与计算值的吻合程度。

式中:σC和σM分别为流变应力的计算值与实验值;δ为计算值与实验值的相对误差。

从表1可见,除少数点以外,计算值与实测值的相对误差均小于10,各变形温度下平均相对误差的最大值为3.68。对其他应变速率下的数据进行分析,可以得到类似的结果:根据流变应力方程计算的预测数据与实验值吻合程度较好。

3 合金在高温压缩变形条件下的组织演变

3.1 金相显微组织观察

观察几种不同变形条件下合金的金相显微组织(图均为50μm观察)。从图1可得知,380℃变形时,晶粒特征呈现稍微拉长,延伸方向与压缩轴垂直。

图1 t=380℃,˙ε=0.1 s-1时的金相组织

随着温度的升高,晶粒的形貌由拉长状逐渐向等轴变化,如图2为470℃时的情况,且可分辨出再结晶晶粒。而至500℃压缩变形时,出现了等轴或近似等轴的亚晶粒,亚晶界更显平直和清晰,如图3所示。从图2、图4中还可观察到,在相同温度下,应变速率越慢,晶粒越趋于等轴状,即越易发生动态再结晶。

图2 t=470℃,˙ε=0.1 s-1时的金相显微组织

图3 t=500℃,˙ε=0.1 s-1时的金相组织

表1 不同变形条件下含钪锂合金流变峰值应力计算值σC与实测值σM比较

3.2 透射电镜显微组织观察

如图5所示,观察不同条件下合金的TEM照片(图为0.2μm观察),可观察到:380℃时,晶粒中出现大量的位错,且位错之间、位错与第二相颗粒之间相互交截。410℃时,位错通过交滑移和攀移运动到晶界处,部分抵消其他异号位错,排列为规则的低能组态,形成似胞状特征的组织,变形逐渐步入稳态阶段。470℃时,位错仍然减少,且已经形成了亚晶,某些地方的亚晶甚至结成了晶粒,再结晶已开始出现。而至500℃时,亚晶继续组合成晶粒,位错不断减少,再结晶依次完成,如图6所示。同时,从实验中还明显观察到,相同温度下,随着应变速率降低,热压缩变形产生位错减少,而再结晶发生的可能性也增大。

图4 t=470℃,˙ε=0.001 s-1时的金相组织

图5 t=380℃,˙ε=0.1 s-1时的TEM图像

图6 t=500℃,˙ε=0.1 s-1时的TEM图像

4 分析与讨论

观察合金高温塑性变形时真应变-真应力曲线,呈现出稳态流变特征,是因为变形过程中存在加工硬化和动态软化。加工硬化主要是由位错的增殖造成,而动态软化是由位错的异号抵消与重组引起,两方面的相互作用,动态回复和动态再结晶控制了合金的高温塑性变形组织。以上分析可知,高温压缩加工过程中,应变、变形温度和应变速率均影响了含钪铝锂合金的流变应力和微观组织变化。

4.1 应变影响

合金热压缩变形过程可分为过渡变形阶段和稳态变形阶段,期间出现最大应力。变形初期,位错的不断增殖使硬化大于交滑移所引起的软化,而变形量的增加使位错密度继续增大,当形变量达到一定值后,变形储存能促成再结晶现象出现[9],发生再结晶软化;只有当硬化速率与软化速率平衡时,流变应力才达到最大值。接着,软化速率随着动态结晶的不断进行而继续增大,当超过硬化速率时,应力将逐渐下降。当动态再结晶发生结束后,晶粒组织和流变应力不再受形变量的影响,合金热压缩变形进入了稳态变形阶段。

4.2 变形速率影响

在热变形过程中,应变速率降低,会使塑性变形得以充分进行,而弹性变形量相应减小,致使流变应力降低。同时,由于位错被激活的时间随单位应变的变形时间增长而增长,动态回复或动态再结晶更充分地进行。另一方面,合金中原子间距的短割阶又被滑移时的螺型位错拉着一起运动,导致附加的半原子面扩大,给合金中留下了许多空位。形成的过饱和空位随应变速率增大而增多,攀移形成蜷线位错也增多,位错运动受阻,由位错攀移及位错反应等引起的软化速率相对降低,硬化增强,致使流变应力增大。故相同温度下,此合金的峰值应力随应变速率的增大而增大。

4.3 温度影响

热激活的作用使原子的动能随变形温度的升高而增大,原子间结合力减弱,合金变形时的临界切应力降低。同时,滑移系增加,位错活动能力增强,晶界吸收附近的位错减少,相邻的晶粒取向差增大,越易形成大角度晶界的再结晶晶核。随变形温度不断升高,再结晶开始出现至依次完成。且动态回复引起的软化程度也随温度的升高而增大,导致合金表现出更低的流变应力水平[10]。

5 结束语

1)含钪Al-Cu-Li-Zr合金的峰值应力随应变速率增加及变形温度下降而增加。

2)含钪Al-Cu-Li-Zr合金高温压缩变形时的流变应力行为可采用Zener-Hollomon参数的双曲正弦形式来描述。

3)温度升高,位错活动能增强;应变速率降低,位错密度减小。温度越高、应变速率越低,合金越易发生动态再结晶。

[1]霍红庆,赫维新,耿桂宏,等.航天轻型结构材料——铝锂合金的发展[J].真空与低温,2005(11):63-69.

[2]Enrique J Lavernia,Nicholas JGrant.Review aluminiumlithium alloys[J].JMater Sci,1987(22):1521-1529.

[3]何宜柱,陈大宏,雷廷权,等.形变Z因子与动态再结晶晶粒尺寸间的理论模型[J].钢铁研究学报,2000,12(1):26-30.

[4]Poirier JP.晶体的高温塑性变形[M].关德林,译.大连:大连理工大学出版社,1989.

[5]Sheppard T,Parson N C,Zaidi M A.Dynamic recrystallization in AL-Mg Met[J].Sci,1983,17(10):481~487.

[6]McQueen H J,Yue S,Ryan N D,et al.Hot working characteristics of steels in austenitic state[J].J Mater Process Technol,1995,53(1/2):293-310.

[7]Shi H,McLaren A J,Sellars CM,etal.Constitutive equations for high temperature flow stress ofaluminum alloys[J].Mater Sci Eng,1997,13(3):210-216.

[8]覃银江,潘清林,何运斌,等.ZK60镁合金热压缩变形流应力行为与预测[J].金属学报,2009,7(7):887~891.

[9]陈康华,陈送义,彭国胜,等.变形程度对7150铝合金再结晶及性能的影响[J].特种铸造及有色合金,2010,30(2):103-106.

[10]刘诗安,孟显娜,金能萍,等.7056铝合金高温热压缩流变应力行为[J].热加工工艺,2009,38(24):27~29.

Flow Stress Behavior and M icrostructure of the Sc-containing Al-Cu-Li Alloy During Hot Com pression Deformation

LONG Pin1,PAN Qinglin2,LIANGWenjie2,ZHANG Maiqiu1,NIE Huiwen1

(1.Teaching Affairs Office,Hunan Chemical Vocational Technology College,Zhuzhou 412004,China;2.School of Materials Science and Engineering,Central South University,Changsha 410083,China)

Compressive deformation behavior of Scandium containing Al-Cu-Lialloy was investigated at the temperatures from 380 to 500℃and strain rates from 0.001 to 10s-1on Gleeb-1500 thermal simulator.The results showed that flow stress of Scandium containing Al-Cu-Li alloy decreased with the increase of deformation temperature and the decrease of strain rate.Parameters and peak flow stress equationswere derived viamappingmethod and linear regression.The predicted peak flow stress via the above equation is coordinated with the experimental results.When the alloy is during hot deformation.It is showed that only if the temperature is higher than 470℃and lower than 0.1s-1,it shows dynamic re-crystallization during hot compression.Themain nucleationmechanism during dynamic re-crystallization is grain boundary protruding and sub-grain coalescence.The suitable hot rolling temperature is 380℃~470℃and the strain rate is 0.1 s-1~10 s-1.

scandium containing Al-Li alloy;hot deformation;flow stress;microstructure

TG146.2

A

10.3969/j.issn.1672-4550.2014.05.005

2013-11-02;修改日期:2013-12-07

湖南省科技厅科技计划一般基金资助项目(2012FJ3040)。

隆 平(1969-),女,教授,研究方向:材料物理应用。