湿式DS系列专利脱硫技术在球团烧结烟气脱硫的应用

2014-06-01杨莹

杨 莹

(福建省德化县环境监测站 福建泉州 362500)

1 引言

进入“十二五”,国家环保部门颁布了一系列新的政策。根据颁布的《钢铁烧结、球团工业大气污染物排放标准》GB 28662-2012对现运行脱脱设施提出了更高要求。新标准规定,2015年1月1日起,现有的钢铁烧结、球团工业企业排入大气中的烟气中所含SO2浓度不能大于200 mg/Nm3。面对更严厉的排放标准和总量控制要求,必须对现有脱硫系统整体进行改造。2013年德化鑫阳公司氧化球团厂采用一种新型湿法脱硫设备(DS-多相反应器)对原有脱硫设施烟气进行改造。2013年11月已在福建德化县鑫阳矿业氧化球团厂实际应用,年综合脱硫效率可达98%以上。

2 技术原理

该球团炉烟气脱硫采用湿式石灰-石膏法脱硫工艺,本文将重点对该脱硫技术中核心设备DS-多相反应器进行介绍。

2.1 多相反应器的结构和原理

DS-多相反应器由若干个吸收单元组成,每个单元设有回转体式内置构件。当烟气和吸收浆液从反应器顶流入,特殊内置构件强迫气、液相不断改变速度和方向。浆液在中心回转体的作用下均匀分散成液膜、液幕,从中心向各个方向均匀散开。塔壁上的锥环又将散开的吸收浆液向下单元中心回转体中心聚焦,形成新的液膜、液幕。当液幕与塔构件冲击时,产生液沫、液滴。烟气与吸收浆液间存在速度差,当烟气在一次次穿过液幕时,液幕被雾化成直径很小的雾滴;液膜、液幕、液滴充满反应器空间。在气、液两相充分接触过程中,烟气中的SO2被吸收。整个塔内速度场大体可分为两个区域:高速流动区域和涡流区域。高速流动区域主要作用是对吸收浆液进行分散、雾化,增大浆液的比表面积。涡流区域主要是加强烟气同浆液的搅拌混合,使其充分接触反应,加速传热、传质。自上而下,高速流动区逐步扩大,而涡流区被压缩,吸收液雾化效果越来越强烈。

3 技术方案及工艺流程

3.1 技术方案及工艺流程

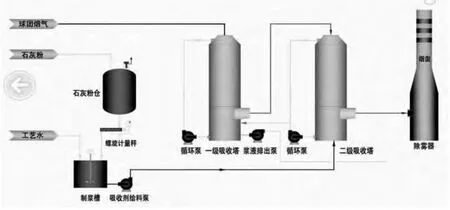

鑫阳公司球团炉烟气脱硫采用湿式石灰-石膏法脱硫工艺,(工艺流程参见图1 )吸收塔采用DS-多相反应器,处理烟气量按210000 m3/h工况烟气量设计,脱硫率为99%。吸收剂采用石灰粉,脱硫后的烟气依次经过除雾器除去雾滴后经烟囱排放。脱硫产物为石膏浆液,通过料浆排出泵送至尾矿坝处。

3.2 系统及主要设备

图1 工艺流程图

鑫阳公司球团厂脱硫工艺系统包括烟气系统、吸收系统、制浆系统、给排水系统等组成,具体包括2台吸收塔、2台循环槽(含搅拌装置)、4台循环泵、1料浆排出泵、氧化系统、1台除雾器和脱硫烟囱、石灰粉仓、2台石灰浆液给料泵、料浆排出泵等设备。

表1 主要设备

3.2 技术参数

3.2.1 烟气系统。烟气进入多相反应器脱硫,脱硫后净烟气经除雾器后进入新建烟囱排放。一级吸收塔与二级吸收塔之间用高分子材料制作烟道以克服酸液的腐蚀。

3.2.2 吸收系统。由于该球团厂烟气SO2浓度高(5000-8000 mg/Nm3),为了保证脱硫效率,设置2台多相反应器串联。每座多相反应由3个单元组合而成,反应器直径为4600 mm。每台多相反应器下安装1台循环槽,烟气出口从循环槽上部侧面接出。一级循环槽中的脱硫渣浆通过料浆排出泵送到尾矿坝。原烟气从反应器顶部与吸收浆液并流进入,气、液、固三相充分接触反应后进入循环槽,在循环槽上部分离。烟气进入一级吸收塔与吸收剂进行充分接触反应,大部分SO2被吸收下来,经一级吸收的烟气进入二级吸收塔与新鲜的吸收剂进行进一步反应,使出口SO2浓度达到设计保证值。

3.2.3 制浆系统。石灰浆液制备系统包括石灰供应及储存系统、吸收浆液制备及给料系统。石灰通过专用的密封粉罐车运至脱硫区,通过压缩空气送入粉仓内储存。粉仓配有一套料位测量仪器及称重给料设备,通过称重给料设备将粉仓内的石灰计量加入制浆槽,并按比例计量加入工艺水或滤液,通过搅拌制成固体含量约15%的石灰浆液。配好的石灰浆液通过吸收剂给料泵(采用变频控制)计量送至吸收系统。

3.2.4 给排水系统。给料水系统包括工艺水给水和脱硫浆液排放二部分。工艺水通过现有的厂区内工业水管网直接供给。脱硫石膏通过料浆排出泵直接排到尾矿坝,在设置尾矿坝1台回水泵,将尾矿池内澄清液返回制浆和吸收系统,一部分用于石灰制浆,一部分补充吸收系统。

4 运行情况

鑫阳公司于2012年5月使用本文所述技术及系统在公司球团厂对原有脱硫设施进行改造,于当年11月投入运行。经过1年多的运行来看,该脱硫系统脱硫效率高、系统稳定运行、设施维护管理简单方便、运行费用低。

4.1 烟气处理效果。首先,烟气进入一级吸收塔与吸收剂进行充分接触反应,大部分SO2被吸收下来,经一级吸收的烟气进入二级吸收塔与新鲜的吸收剂进行进一步反应,使出口SO2浓度降到最低。其次,气液顺流,气、液两相在塔内形成高速湍流区,气、液充分接触,脱硫效率高。2013年鑫阳公司竖炉原烟气脱硫前SO2浓度为4565000 mg/Nm3;烟尘100 mg/Nm3。净化后烟气SO2排放低于50 mg/Nm3,烟尘≤30 mg/Nm3。SO2产生量为1445吨,脱硫后排放量42吨,综合脱硫率稳定在97%-99%。

4.2 运行费用低。一是单位脱硫成本低。由于无喷嘴,循环泵扬程可降低,降低能耗。2013年,鑫阳公司脱硫工程每年可脱除二氧化硫1403吨,年运行费用43万元,单位脱硫成本为305元/吨.SO2,与技改前采用“双碱法”脱硫的单位脱硫成本减少400元/吨.SO2。二是运行管理费用低。由于吸收塔体采用耐温、耐磨、高强度的改性高分子材料整体成型。不存在塔体防腐层脱落、腐蚀和塔体渗漏等问题。使用期间不再需要对塔体进行维修,在提高综合脱硫率的同时减少运行费用。

4.3 脱硫机组稳定安全运行。由于吸收塔内具有以下几个独特的结构,确保设施高效稳定运行。(1)无喷嘴,克服了传统湿式石灰-石膏法中浆液喷嘴易磨损、堵塞问题;(2)塔内部结构简单,无死区,不会结垢、堵塞,烟气阻力低。(3)塔内无死角和灰尘积聚区,内部结构运行中不会发生因灰尘积聚而影响设备正常运行的情况。2013年该脱硫机组(停产除外)稳定运行时间达≥7900小时。4.4吸收塔采用单元模块结构,主设备在工厂成型,现场组装,大大缩短施工周期且主体占地面积小。

5 结语

德化县鑫阳矿业氧化球团厂竖炉脱硫系统的运行表明,湿式石灰-石膏法脱硫工艺,吸收塔采用DS-多相反应器,由于DS-多相反应器采用特殊材料制作,采取特有加工方法加工。无论从脱硫效果或者是在安装、运行及维护等方面均优于传统的湿式石灰-石膏法脱硫,钢铁行业在全球经济不景气的背景下,面临严重的环境压力和减排压力的挑战,鑫阳公司采用的新的脱硫工艺特别适用于类似球团、烧结机进口烟气量及SO2浓度起伏变化大,脱硫效果不稳定的老旧脱硫设施的改造。