液化石油气球罐无损检测及裂纹处理研究

2014-06-01

(广东省潮州市特种设备检验所,广东 潮州 521011)

液化石油气球罐无损检测及裂纹处理研究

张广鑫

(广东省潮州市特种设备检验所,广东 潮州 521011)

球罐作为一种特殊的压力容器, 在液化石油气中得到了广泛使用。液化石油气球罐必须进行定期的检测工作,才能及时发现和处理问题,以确保球罐的安全性。本文阐述了液化石油气球罐无损检测过程,详细论述了检测后发现的问题,并分析了球罐裂纹发生的原因,给出了具体的处理措施,保证了液化石油气球罐的安全性。

液化石油气;球罐;检测;裂纹;处理

多年来对液化石油气球罐的使用和检验发现, 这类储罐很少发生强度破坏,大多数是由裂纹引起的破坏。下面就液化石油气球罐无损检测过程进行详细的论述,并重点对球罐裂纹问题的处理进行探讨。

1 检验过程

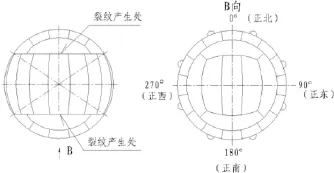

某一个石化公司在2008年组焊了一台体积为1000立方米的石油罐,在2009年开始使用。有相关法律规定,每隔3年就要对其进行一次全面的检查。因此在2012年经过检查后发现石油罐表面有122处出现了裂纹,形成的主要位置在赤道下熔合的部位,还有一些存在于赤道带下熔合的部位。形状细长,最长的裂缝达到了650mm,深度为9mm。具体的裂纹出现情况如图1所示。

2 检验问题

2.1 经过检查后的宏观结果

确保球罐错边情况下最大值为1.5mm,环焊缝是2.5mm,棱角度不能超过4.5mm,纵缝角度不能超过5mm,焊缝高留有2.5mm。球罐出现了比较轻微的腐蚀情况,别的参数经过检查合格,在液位计等附件上的检查也安全。

2.2 测定壁厚情况

经过测定壁厚的最小值为47.6mm。

表1 石油罐参数情况分析

图1 产生裂纹的分布情况

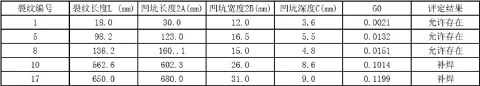

表2 尺寸评定情况

2.3 磁粉结果

取1/5的球罐外表进行对接和焊缝,同时全方位焊缝支柱、球壳以及检测磁粉,球罐的表面出现了122出裂纹,形成的主要位置在赤道下熔合的部位,还有一些存在于赤道带下熔合的部位。形状细长,最长的裂缝达到了650mm,最短为10mm,深度最大为9mm,最小为1mm。

2.4 运用超声波进行检测

检测表面的裂纹情况,有18个位置的缺陷超标,表现主要是裂纹,深度在9mm以内,长度在650mm以内,此外还有气孔等方面的缺陷也被检测出来,但是这些缺陷都在标准的范围中,属于制造存在的缺陷,允许不处理。

2.5 测定硬度

赤道带以上或以下的区域普遍都存在比较高的硬度值,尤其是以上的裂纹位置,硬度的最大值接近HB230,而下侧的则是HB210。

3 成因分析

按照球罐制造以及安装上的要求并结合检验的结果进行分析。

(1)球罐裂纹形成的主要位置在赤道下熔合的部位,还有一些存在于赤道带下熔合的部位,形状细长,较差的位置集中在赤道上侧的成形和棱角度,因其组装应力很大,不能全部释放,因此形成裂纹。

(2)检查了相关的安装资料后发现,检测和修理需要1个多月的时间,时间推移到了动机才能进行相应的热处理,所以就形成了裂纹。

(3)球罐在制造的时候有一些区域有卒硬,相比于这次的检验裂纹,有很高的硬度值,原因是将其安装的过程中没有进行预热,硬化组织产生以后进行了全面的热处理,但是并没有很好的效果。对其进行进一步的分析得出,硬度太高会对材料韧性产生影响,降低韧性值,受冷则会出现裂纹,而且在应力和腐蚀作用下也会产生裂纹。

经过分析以后可以得出一个结论,裂纹产生是因为球罐在组装过程中存在应力,在进行热处理的时候也不够及时因而使得裂纹扩展。

4 处理缺陷因素

处理这些裂纹的首要任务就是要打磨并将其消除,打磨以后会形成一个个凹坑,这就会改变原有容器应力的分布情况,因此就不能够再采取原有的计算方法对其强度进行计算处理了。经过打磨以后,原有的凹坑如果数值在正常的范围以内,那么就不需要进行补焊的工作,因为那样也不会对定级产生影响。

4.1 凹坑无需补焊

打磨后的裂纹会形成一定的深度,如果其深度在一定范围内,那么就会存在凹坑,对定级不会造成影响,很多的裂纹都符合这方面的范围。其次,要按照矩形长轴和短轴的情况规定深度是2A(mm)、C(mm)、2B(mm),从而计算出其参数,如果参数在0.10以内,那么凹坑所处的范围则属于标准范围。

4.2 凹坑需要补焊

不满足以上要求的就要对其进行补焊。

4.3 参数的计算分析

对参数进行计算的规则需要一定的条件,这些条件包括:

(1)保证凹坑光滑,表面的过度平缓,此外还要确保周围没有其他的缺陷。

(2)保证凹坑周围没有几何或是有较为尖锐棱角的范围。

(3)容易没有受到外来的压力与载荷。

(4)圆筒薄壁的值在0.18以内或者是球壳薄壁值在0.10以内。

(5)材料的选择要符合相关压力的要求,不能出现劣化的情况。

(6)深度不能超过12mm而且要比臂厚值的1/3要小,而坑底的厚度最小也要在3mm以上。

(7)凹坑的半长要在1.4(RT)1/2之内。

半宽要大于3倍的深度值,计算的公式要以G0=CA/[T(RT)1/2]为准。具体情况见表2。

4.4 修补缺陷

(1)修补以前,有缺陷的裂纹需要配置一个修补方案,要通过相关的设计单位的批准才能统一准备修补的设备,同时需要一批具有丰富经验的工作人员进行施工,返修工作需要特种设备的检验和监督下实施。

(2)打磨好裂纹的表面,将裂纹彻底进行清除,接着采用磁粉进行检测,如果发现还有未清除的裂纹要继续清除并打磨,直到彻底清除干净为止。如果裂纹埋伏较深,可以选择采用超声波对其进行检测,准确定位裂纹的位置,再用碳弧气刨慢慢清除缺陷的部位,在就要到达时停止,转变打磨形式,采用砂轮机清除缺陷,完毕后要对其进行检测,确定清除干净以后工作完成。

(3)如果凹坑需要补焊,那么要提前对其进行预热,将冷却的速度减慢,降低受到影响的硬度,尽量避免产生组织硬化,同时中心以修补的位置为准,采用150mm半径的范围进行预热,温度保持在125℃~175℃之间。

(4)选用具有丰富经验的工作人员进行焊接工作,严格根据评定的标准参数进行,选择被烘干的E5015焊条,保持每层之间为4mm左右,焊干以后再彻底清除焊渣,同时保持温度在150℃以上。

(5)焊干后要对其进行检查,先检测外观是否合格,并在24小时时间后对磁粉进行检测,检测完毕后采用超声复检,比例保持在100%。

(6)热处理球馆的局部,在返修工作中,要按照深度的情况考虑消除应力采用的可能性,如果需要那么久要对局部进行加热,温度保持在625℃左右,并在加热的部位保持温度。

(7)根据监察规程的相关规定,严格进行耐压的试验,保证受压的元件在进行补焊工作中深度不能小于球罐厚度的一半。

(8)在修补工作完成以后以最高的工作压力为标准对其进行气密性的实验,对密封性做保障工作。

结语

球罐所产生的各类质量问题中,裂纹是最常见最多的一类,也是危险性最大的一类质量问题。因此,通过无损检测,及早发现裂纹问题,结合球罐裂纹产生的原因,及时采取有效措施对避免安全事故的发生起到至关重要的作用。

[1]黄立好.在役液化石油气球罐焊缝表面裂纹分析[J].无损检测,2006(11).

[2]姜义.液化石油气球罐裂纹的成因分析[J].科技资讯,2011(07).

TG44 < class="emphasis_bold"> 文献标识码:A

A