CAF失效研究之通道的形成

2014-05-31李勇

李 勇

(深南电路有限公司,广东 深圳 518053)

1 前言

伴随着电子信息产业的发展,为满足用户体验,各类电子产品向多功能,小型化的方向发展。此举意味着作为电子产品的核心部件印制电路板,必须在更小,更薄的空间内承载更多的电子线路及器件。从电路板的制造方来看,加工的板件的孔径越来越小,孔的密度也越来越密,有数据显示在2006年以前有铅焊接时代,我们孔壁间距至少保持在0.5 mm ~ 0.75 mm以上,而如今,很多孔径做到了0.25 mm,孔壁间距也来到了0.25 mm。这意味着孔壁间形成通道的概率大大增加,所以CAF问题,在各个厂商中都频繁的发生,这个问题已经发展成为现代电路板行业最棘手的可靠性问题。然而,这还不是此问题最可怕的地方,此问题最令电路板制作商头痛的地方在于,按照目前的方法此问题很难被发现,往往只有等到终端客户上线使用失效后,来进行反查才能够追踪到,此时往往为时已晚,各种问题后遗症接踵而至,后果不堪设想。而本文不仅针对CAF这一问题作了系统性的研究,同时对于如何确认其是否存在CAF风险问题也提出了观察的方法,希望对遇到此问题的读者能够有一些借鉴的意义。

2 CAF简介

所谓CAF即为英文Conductive Anodic Filament的缩写,是指在两个绝缘网络中由于铜离子的迁移形成一条导通的线路从而导致产品失效或者工作不稳定的可靠性问题。其形成的过程可描述为CU在通道中,和电解质反应形成CU+或者cu++,在电压差的作用下CU+/CU++不断的向低压极移动,移动过程中又被其中的物质还原成CU,而停留在通道中,此过程不断的重复,直到CU在通道中累积到两边导通,不再有电压差之后,才会停止,此时CAF形成,板件失效。

从其形成的过程来看,CAF形成必须具备很多的条件。

必须具有可移动导通的铜;

必须存在可让铜被氧化的电解质;

必须存在电解质溶解的水或者水汽;

两级之间必须存在能够让铜离子迁移的电压差;

两级之间必须存在一个让铜离子移动的通道。

以上5个条件任意缺其一都不能够形成CAF,条件这么多看似发生的概率很低,但是了解电路板和其制造过程的读者应该很清楚,如条件1、2、3在电路板加工过程中都不可避免的存在,而条件4则是设计过程中也必然存在的因素。所以此时防止CAF问题的发生,就转化成为如何防止CAF通道的产生了。而此过程于电路板制造过程密切相关,所以本文将着重于此部分进行介绍。

3 CAF通道介绍

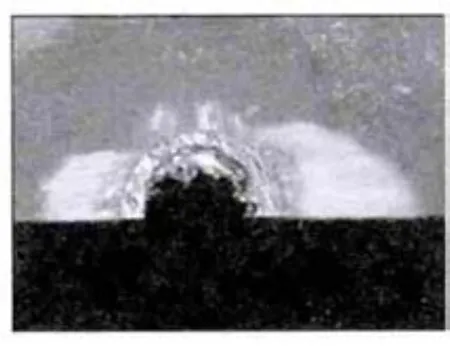

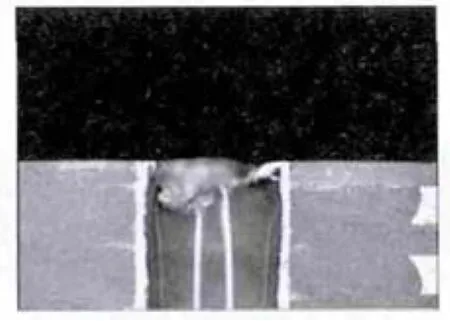

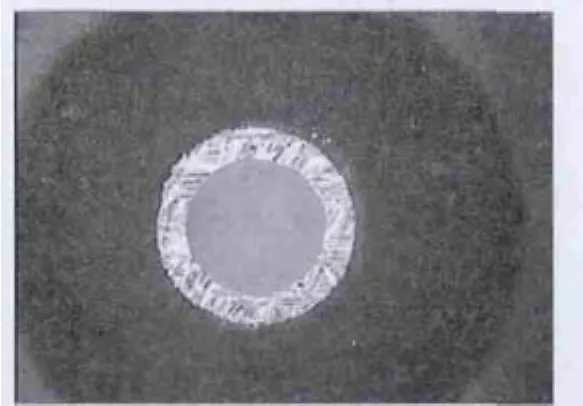

如图1所示,通道往往形成于玻纤布之间,原因在于在半固化片在浸胶过程中由于玻纤布有阻碍作用,浸胶比较困难,所以此处在于整个电路板中来看是最脆弱的地方。在机械加工过程中此处承受能力最弱,形成微小的裂纹,从而形成的CAF通道。从竖磨切面中可以看到很明显的微裂纹,然而其平磨的切片对应的位置是什么现象呢?如图2所示:为一种孔环四周发白的现象,在本文中就叫做玻纤布发白。综合图2图3大家可以清楚的认识到,玻纤布发白的原因就是因为玻纤布中间有裂纹,玻纤发白就会有CAF通道形成风险,所以在本文中后续将会以玻纤布发白来代替CAF通道这一说法;鉴于此,本文的试验中引入平磨切片的方式来观察CAF的通道。

图1 CAF通道形成于玻布之间

图2 平磨切片玻纤发白

图3 纵磨切片玻纤发白位置有裂纹

4 通道形成的原因探究及预防对策

4.1 原因分析

由通道的形成可知,其主要位于玻纤布上,所以不同的玻璃布的半固化片对于通道的形成会有一定的影响。其次,通道往往形成于孔壁之间,而玻璃布本身不会产生裂纹,所以钻孔的过程中可定会对其产生影响;再者,钻孔后的沉铜前,孔壁裸露所以此时去钻污的药水是否会对其产生冲击呢?围绕以上三点本文通过实验验证得出其影响程度的大小及影响的原理。

4.2 通道与半固化片配置的关系

如表1所示:试验设计向铜波布不同含胶量的对比试验,相同厚度,不同玻纤布的影响。出配置不一样以外实验其他条件完全相同。

如表1中结果所示:玻纤布越粗其波现发白越严重,而含胶量高低在此处显得没有多少区别了。原因在于波布越粗,其浸胶效果越差,此处也就越脆弱,在机械加工的冲击下,其首先出现问题或者其出现的问题也随之越大就不足为奇了。所以预防CAF的第一项,玻纤布的使用需要限制,越薄越好,尽量使用2116以下的半固化片。

4.3 通道形成与钻孔的关系

由前面的原因分析知道,机械加工时对孔壁薄弱地段进行冲击,从而产生裂纹,然而其只是产生了机械冲击这么简单吗?还会不会有其他的因素影响呢?下面我们通过实验来进行说明。

表1 PP配置试验方案及结果

图4 方案三纵磨切片图

针对钻孔,设计了2类试验:一类为钻孔的方式的实验,另外一类为钻孔的参数的实验;具体试验方案和结果如下所示。

4.3.1 钻孔方式实验

试验除了钻孔方式不同以外,钻孔参数,其他条件完全相同,使用的半固化片为IT180A1080RC65。

由实验结果可知,分步钻孔明显好于一次钻孔,其实很多熟悉PCB加工过程尤其时钻孔工艺的工程师都知道,分布钻的时候对孔壁冲击小,其效果肯定好于一次钻孔。这点确实没错,在这里我们先不下结论,等钻孔参数实验完成后再做结论。

4.3.2 钻孔参数实验

试验全部采用一次钻孔,只有参数不同,其他条件全部相同由试验结果看,进刀加快时缺陷数量明显减少,出现的一个仅有的缺陷也非常的轻微。说明进刀速加快对于玻纤发白有明显的改善作用。然而熟悉钻孔工艺的工程师都知道,进刀速度越快,其对于孔壁的冲击越大,玻纤布发白应该越严重才对。此时,实验和理论的矛盾出现了。

4.3.3 综合小结

表面上看,钻孔参数实验结果和理论矛盾了,但是结合钻孔方式试验一起看,分步钻结果改善了,加快进刀速度实验结果改善了;其两个试验存在什么共同点呢?共同点就在于,两个实验散热都更好了。当进刀速度加快时,其热量在孔内积聚的时间短,其温度明显会降低,同样分布钻时由于钻头抬起会散热,所以其热量积聚也少,从而大大的减少了热量对于孔壁小伤口的攻击;热量的减小使改善的效果变得更明显。为了进一步证明散热的好坏对于玻纤发白的作用,后又使用了散热盖垫板(加有一种帮助散热的涂层的盖垫板)进行实验,结果也证明其效果明显。如图5所示。

表2 钻孔方式实验方案及结果

表3 钻孔参数实验

图5 使用散热盖垫板后结果示意图(无玻纤布发白的迹象)

4.4 通道形成与去钻污的关系

钻孔过程中肯定会对孔壁产生一定的伤害,然而伤害之后,去钻污药水对于伤口的攻击往往会使伤口扩大;所以去钻污的次数需要严格控制。实验结果如下所示。

当去钻污次数达到三次时,其发白验证,已经贯穿孔于隔离环,CAF通道已经形成,所以严格控制去钻污次数非常重要。

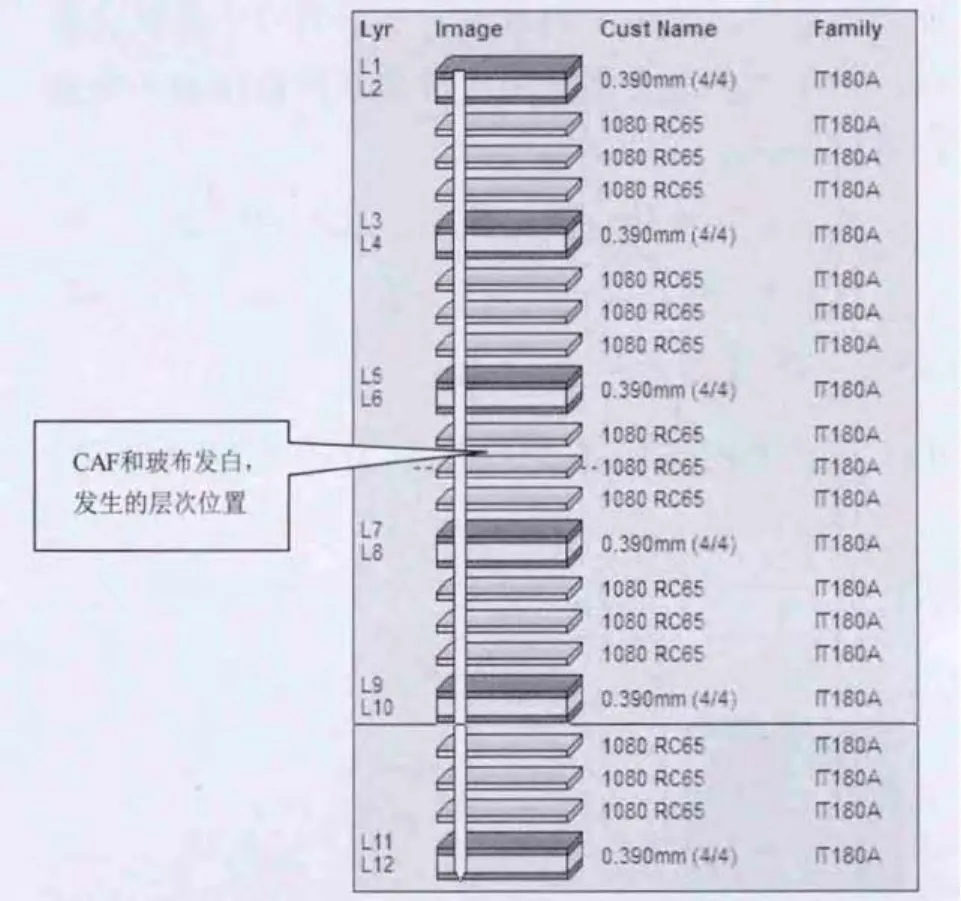

4.5 试验相关相关信息说明及平磨切片观察

表4

图6 去三次钻污后玻纤布分层出现

试验板件结构如图7所示,整个板件玻纤布发白状况只出现在板件的6层~7层中间,同时问题只出现在独立孔位置,所有大铜皮面上孔没有出现玻纤布发白的状况。在此处列入此项的原因在于进一步说明,钻孔时热量的影响对于玻纤布发白影响的重要性,板件最难散热的地方就是板件独立孔的中间层次。而且通过几百个平磨切面观察,越到中间层次,独立孔发白现象越严重。举例说明:4层~5层有发白现象,那么6层~7层一定有,6层~7层没有,那么其他所有层次都不会有。所以结合本文开始提出一种新的观察方法,就是平磨法观察板件独立孔,只要独立孔中间层没有玻纤布发白,那么加工的板件就一定是安全的,当然如果存在玻布发白,那么其一定是普遍存在的,适当的抽样检测就可以发现,也可以避免问题板件流出到客户端。

图7 实验板层压结构图

5 结论与对策

5.1 结论

CAF通道的形成原理为:在机械加工的过程中,机械力对于孔壁有伤害,形成伤口,在热量的作用下,伤口延孔壁最脆弱的玻纤布方向扩散,散热不及时,或者热量足够大,最终形成通道,平磨切片观察时表现为玻布发白。

5.2 改善对称

知道了原理后改善可围绕如何不产生通道和产生后如何愈合伤口这个两个方面入手。

具体改善措施如下:

(1)使用浸胶更好的半固化片增加抗冲击的能力,细玻布相对粗玻布浸胶更好,所以要求限制玻纤布的粗细为预防CAF通道产生的第一步。

(2)作为线路板加工制作过程,更多可以控制加工过程对于薄弱点的机械冲击和热冲击,而最关键的因素在于热冲击的影响,所以选择散热最优的钻孔参数和钻孔方式也是很关键的步骤。

(3)钻孔产生通道后在去钻污之前还可以增加伤口愈合处理,当板件有伤口时,如果通过某种方式能够使伤口愈合,则也可避免通道的产生。根据试验材料在Tg温度时烘板,轻微拉伤可愈合,可改善发白和裂纹状况;所以钻孔后增加烘板流程,温度在Tg温度附近可有效改善。下图为钻孔后是否烘板的结果。

图8 钻孔后未烘板情况

图9 钻孔后烘板情况

对于已经形成的伤口要减少冲击防止扩大,所以在去钻污时,最好控制在一次,(在试验3去钻污试验中已经体现)。