阻抗±5%公差影响因素分析与探讨

2014-05-31廖辉

廖 辉

(深南电路有限公司,广东 深圳 518053)

1 前言

随着PCB应用越来越广泛,电路设计日趋复杂和高速,如何保证各种信号(特别是高速信号)完整性,也就是保证信号质量,成为难题。此时,需要借助传输线理论进行分析,控制信号线的特征阻抗匹配成为关键,不严格的阻抗控制,将引发相当大的信号反射和信号失真,导致设计失败。常见的信号,如PCI总线、PCI-E总线、USB、以太网、DDR内存、LVDS信号等,均需要进行阻抗控制。阻抗控制最终需要通过PCB设计实现,对PCB板工艺也提出更高要求,针对PCB板影响阻抗因素,进行分析,主要有以下几点:内/外层线宽、层压半固化片介厚、电镀铜厚、油墨厚度、进行控制,使最终实现阻抗值+5% Ω控制;

经过与PCB实验、研究和实际控制经验并结合CITS27和Si8000软件的使用,我对这个问题有了一些粗浅的认识,愿和大家分享。

2 阻抗信号传输线类型

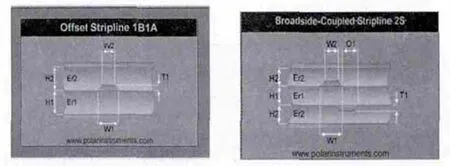

最通用的传输线类型:微带线(microstrip)和带状线(stripline)。

(1)微带线:指在 PCB外层的线和只有一个参考平面的线,有非嵌入/嵌入两种;如图1、图2。

图1 非嵌入(我们目前常用)

图2 嵌入

(2)带状线:在绝缘层的中间,有两个参考平面。如图3。

图3

2 阻抗线

(1)差分阻抗,如上所示,阻抗值一般为:85 Ω、90 Ω、100 Ω、110 Ω、120 Ω不等。

(2)特性阻抗,阻抗值一般为:50 Ω,60 Ω或者50 Ω以下不等。

3 实际过程数据影响阻抗因素分析

3.1 内层成品线宽影响阻抗因素

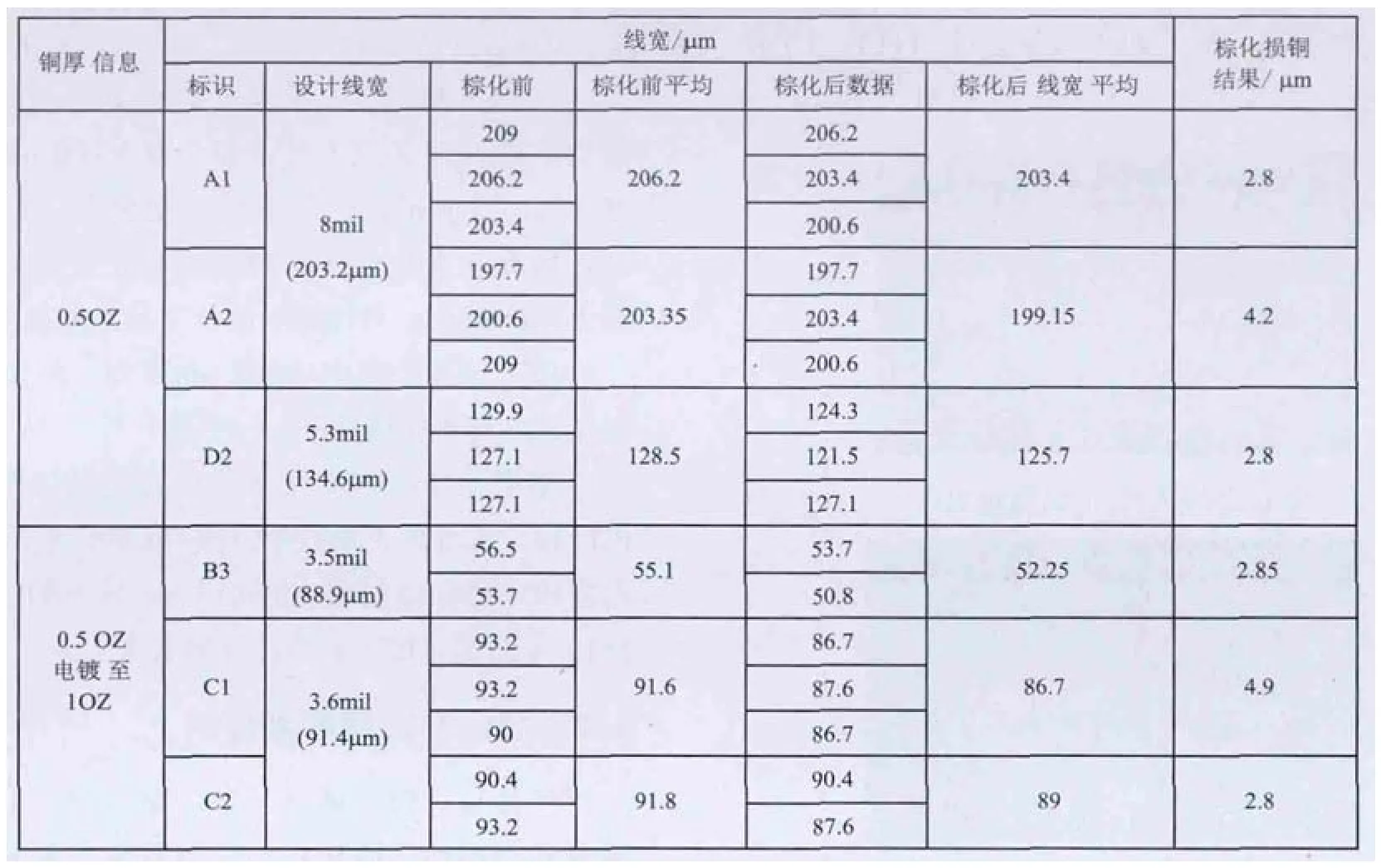

(1)棕化前后线宽,变化情况:分别采用线宽测量仪和切片分析棕化前后的线宽变化。

表1切片数据分析:从棕化损铜量来看线宽的损失在2.8 μm ~ 5 μm左右,平均损失3.75 μm,最大值5 μm。

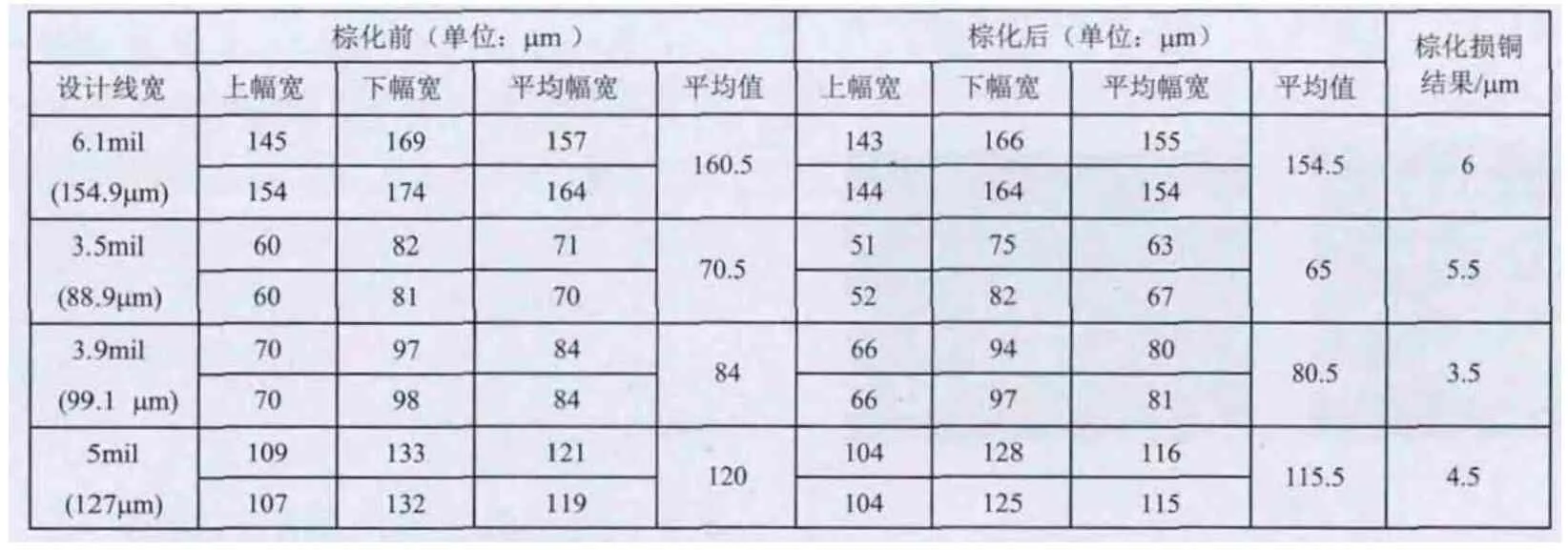

表2线宽测量仪数据分析:从棕化损铜量来看线宽的损失在3.5 μm ~ 6 μm,平均损失0.18 μm,最大值5.5 μm,该结论与切片分析结论相近,因此棕化对线宽的损失约5 μm。

关键控制因素:从以上数据得出:对于较大的线宽5 μm可以忽略不计,但是对于100 μm以下的线宽而言,5 μm意味着5%的线宽公差,不能忽略不计,因此在蚀刻后线宽控制必须在设计值的基础上加大5 μm控制,与蚀刻后的线宽减小相抵消;

(2)线宽按照中值加5 μm控制,例如设计3 mil线宽蚀刻线宽中值按80 μm控制;

数据小结:内层线宽控制公差最佳得能力为±0.3 mil,无法满足细线条,线=线宽公差,控制±5%的要求,因此内层线宽对0.15 mm以下的线条需控制5%公差范围时成本较高,风险较大。

3.2 层压介质层厚度控制

板件设计时分两个区域,如下图,采用不同含胶量和型号的半固化片加工时测量正常区域和大片无铜区域的介厚差异。

数据小结:相同的半固化片片使用不同含胶量时介厚差异非常大,直接影响阻抗控制;在大片无铜区域的介厚相对正常区域也偏薄,差异在3 μm ~5 μm,差异率接近5%的控制范围(差异值/平均介厚),因此在设计时应尽量避免阻抗线在大片无铜区走线,如果有无铜区的走线,介厚控制将可能直接偏出5%的控制范围。

3.3 成品测量的内层阻抗数据

小结:表5数据是以8%左右公差计算,50欧姆阻抗的CPK较低,因此内层的控制范围缩小到8%时,有较优的控制、能力;(CPK按8%控制是根据计算结果按8%控制时的CPK水平为可接收水平,按5%公差控制时CPK值过低无法满足大批量加工,但可以进行全检挑合格阻抗加工)。

3.4 外层阻抗线宽控制

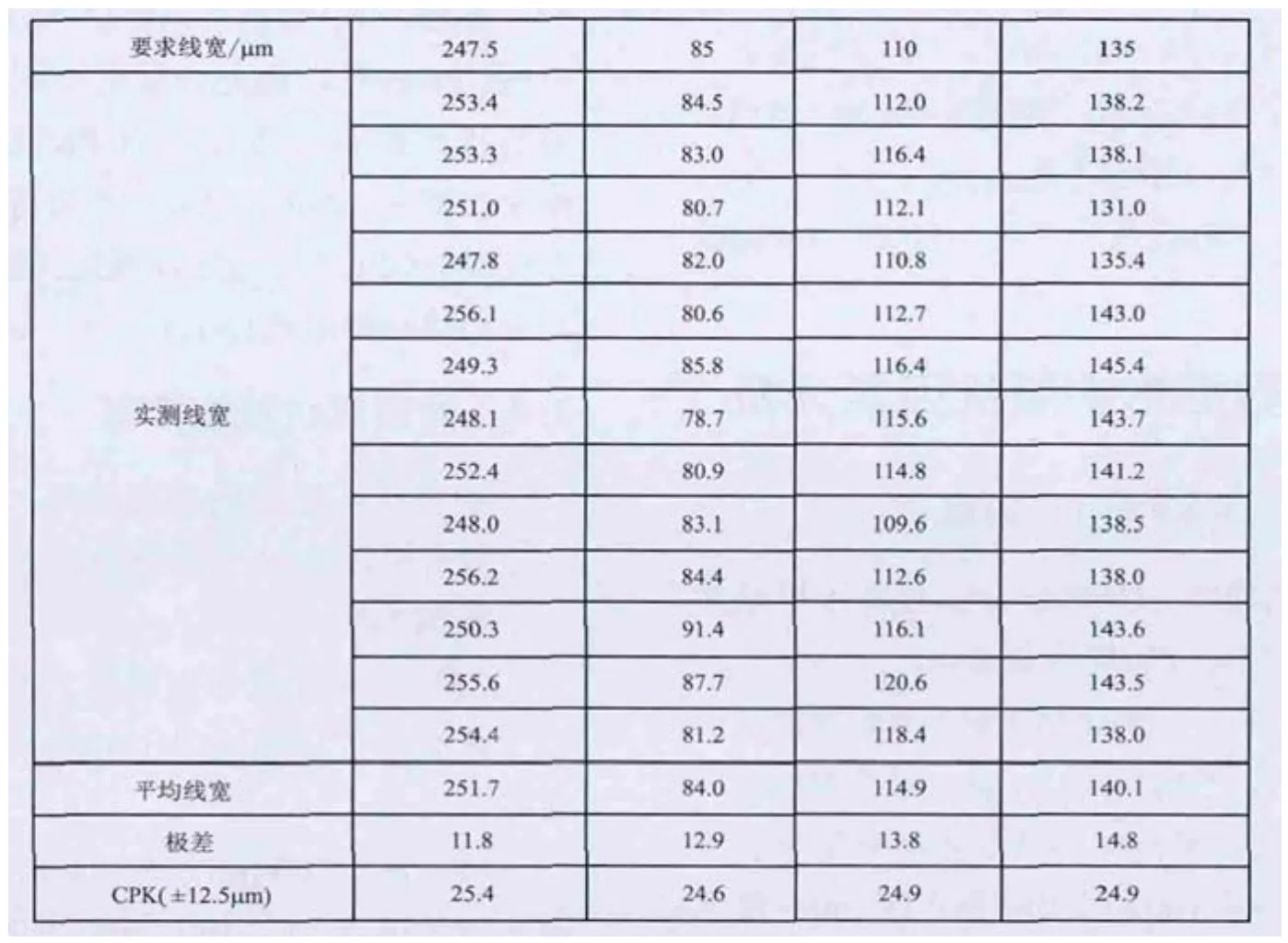

多种不同宽度的线条数据,计算CPK能力,确认是否有控制5%公差范围的能力。

数据小结:

(1)外层线宽的控制能力与线条宽度相关,从以上数据看对254 μm以上的线条控制5%公差的能力较好,

(2)对于200 μm ~ 250 μm范围内的线条控制范围±12.5 μm较好,100 μm以下的线条,在过程控制中,较高阻抗值公差、要求时,成本和风险较大;因此阻抗设计有线宽小于200 μm以下线条时,阻抗控制5%的能力较差,可能偏出5%的公差范围。

表1 切片确认数据

表2 线宽测量仪确认数据

表3

表4

表5

3.5 表面涂覆层对阻抗值影响

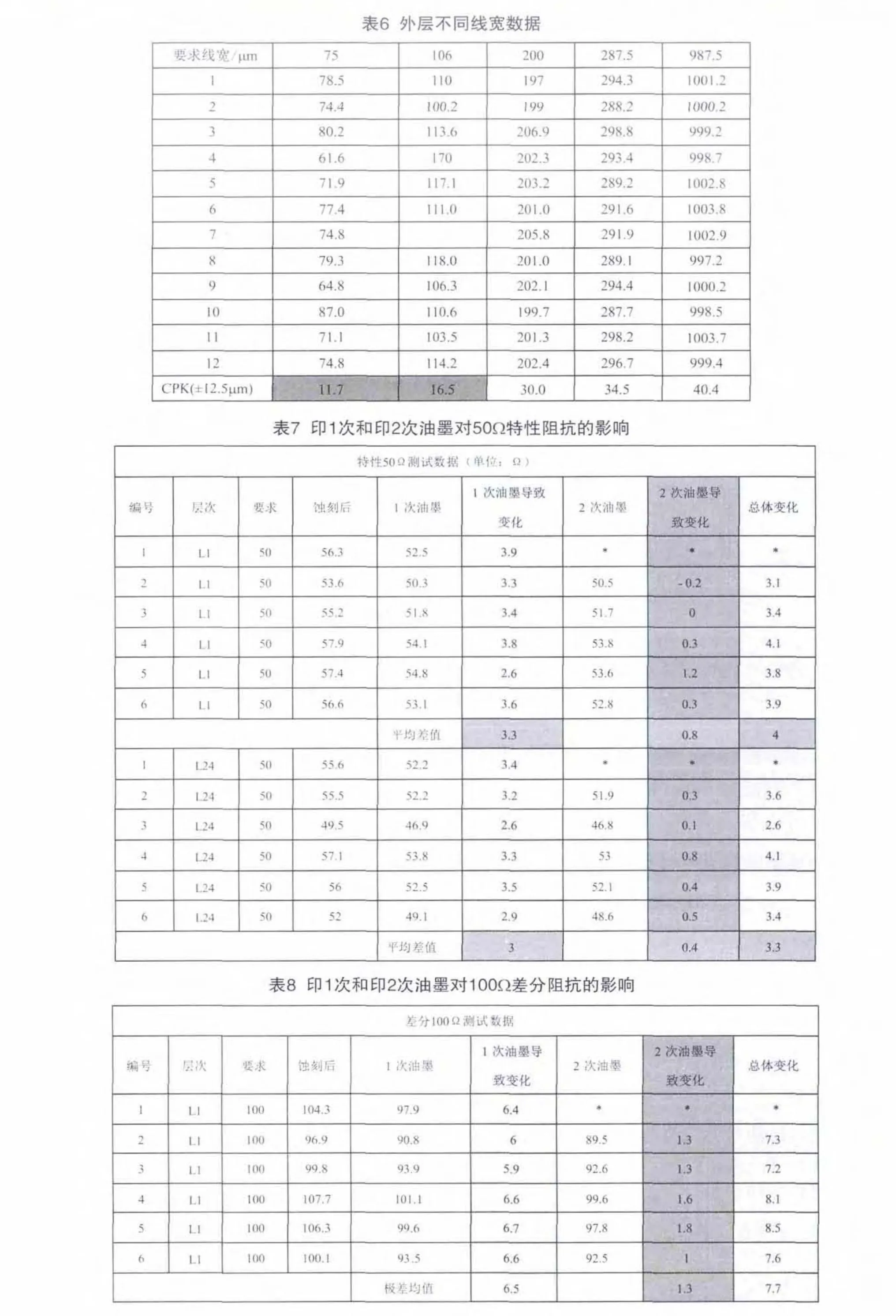

通过印1次油墨和印两次油墨对阻抗值的影响进行对比,得出油墨厚度对阻抗值的影响,

油墨厚度对阻抗的影响小结:油墨厚度对外层阻抗的影响较小,约在1.2%左右,因此在蚀刻后半成品阻抗控制范围,应在5%的范围内减小1.2%,实际为3.8%,建议在蚀刻后半成品,对阻抗控制公差缩小在4%或者3.5%以下,保证在成品测试时合格;

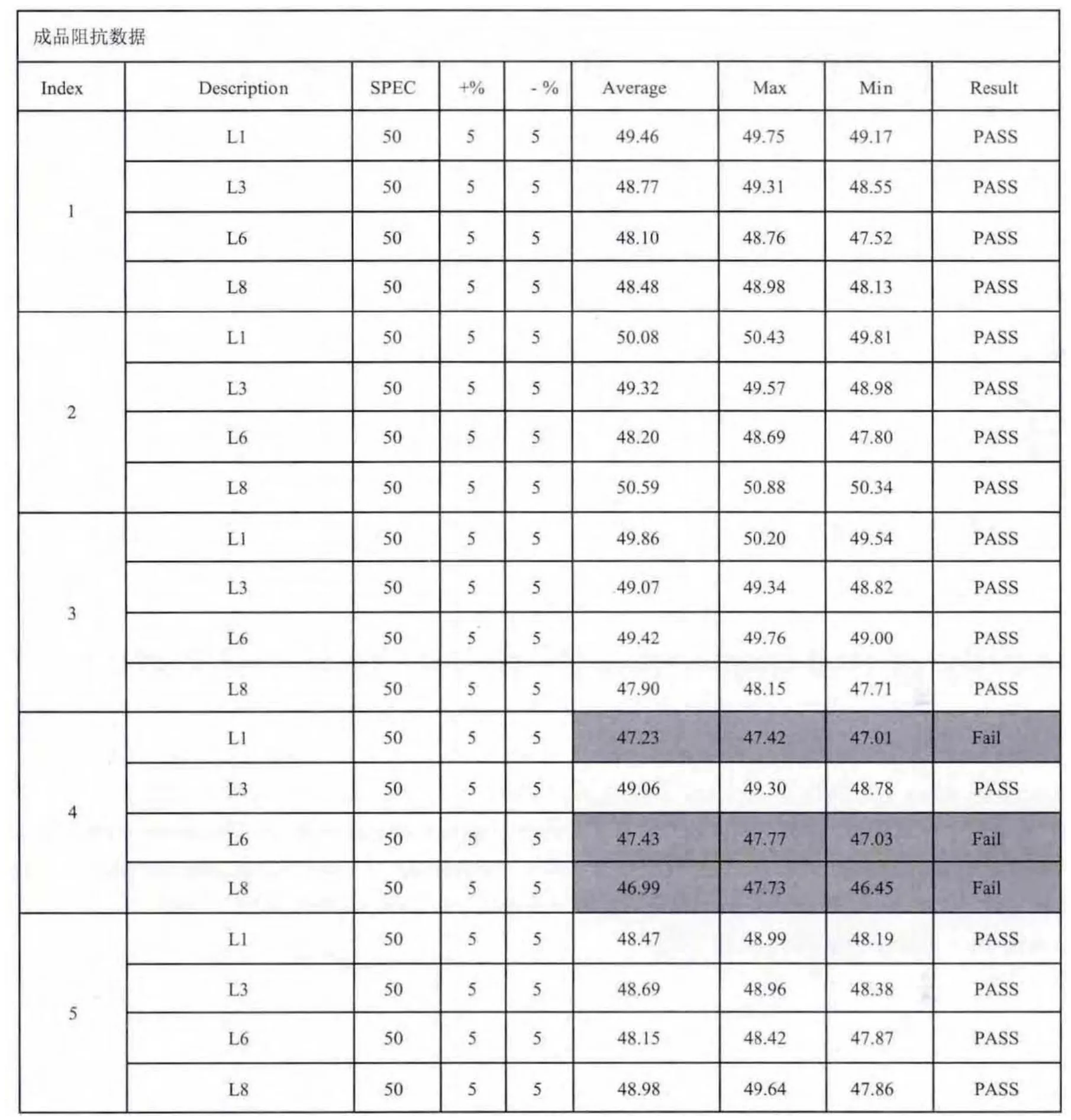

3.6 外层成品阻抗相关数据

3.6.1 数据分析小结

红色编号和斜体加粗部分阻抗值偏差超出5%控制范围,其它合格;但在8%的公差范围内,按照±8%公差范围控制(46 Ω ~ 54 Ω)CPK值为1.24; 同时观察Max栏的最大值与min栏的最小值,极差大于4 Ω,部分阻抗公差,无法控制在±2.5 Ω以内。

3.6.2 研究结论

控制阻抗公差±5%时总结:

(1)控制能力:根据总体数据看来,阻抗控制能力为控制40 Ω以上的阻抗值,可以控制在8%的公差范围内;

100 Ω阻抗值可以控制±5公差;

(2)设计优化:

①因为介厚在不同残铜区域的变化,设计时应避开在大片无铜区走阻抗线;

②线宽越小,公差控制能力越差,因此内外层线宽设计时应尽量调大线宽,保证线宽控制能力;

3.6.3 内部关键控制点

(1)内层阻抗线条加工时,线宽控制需比成品线宽加大5.1 μm控制,抵消后工序加工对线条宽度的损耗;

印制电路信息 2013 No.4与可靠性 Inspection and Reliability表6 外层不同线宽数据表7 印1次和印2次油墨对50Ω特性阻抗的影响表8 印1次和印2次油墨对100Ω差分阻抗的影响

表9 按照±5% 公差控制结果

(2)层压工序首件出现异常时,需要调整半固化片含胶量参数,必须反馈到设计组同时调整阻抗线宽设计值,以满足阻抗要求;

(3)外层蚀刻加工时首件时,必须测量线宽合格阻抗值,根据阻抗值在线宽公差的范围内进行调整;以调和已完成的介厚对阻抗的影响;

(4)半成品阻抗控制,应缩小控制范围,即成品控制5%公差时,蚀刻后控制应该在4%以内或者更小;

(5)阻焊需控制油墨返工厚度,避免油墨厚度影响到阻抗值。

5 结语

针对加工电路设计日趋复杂和高速,保证各种信号(特别是高速信号)完整性,需从设计和过程控制进行优化控制,提前识别进行控制,最终完成±5% 阻抗控制。