短接触旋流反应器混合腔内离散颗粒分布特性的模拟*

2014-05-29王振波张玉春徐春明

王振波 张玉春 徐春明

(中国石油大学重质油国家重点实验室)

借鉴催化蒸馏工艺,设想在催化裂化工艺中将反应过程与分离过程相结合,在反应器中同时进行超短接触反应和反应产物的实时快速分离[1],以期解决现有提升管反应器气固分布不均匀、较严重的返混及催化剂结焦失活等问题[2~4]。在这一思想的推动下,在旋风分离器基础上研究开发的新型短接触旋流反应器应运而生。

为深入了解和掌握新型短接触旋流反应器内气、固两相湍流流动的机理性行为,为旋流反应器的改进和优化提供理论依据,笔者采用离散颗粒方法(Discrete Particle Model,DPM),利用计算流体力学软件(CFD)对短接触旋流反应器内湍流气固两相流动状况进行数值模拟,分析不同粒径颗粒在反应器内的流动特点。

1 数值模拟

1.1湍流模型

笔者采用的是RNGk-ε湍流模型[5~7]。该模型中k和ε的输运方程分别为:

(1)

(2)

1.2颗粒相模型

笔者采用随机轨道模型模拟反应器内的两相流动[9],其颗粒运动方程为:

(3)

(4)

(5)

1.3模拟对象和计算参数设定

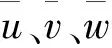

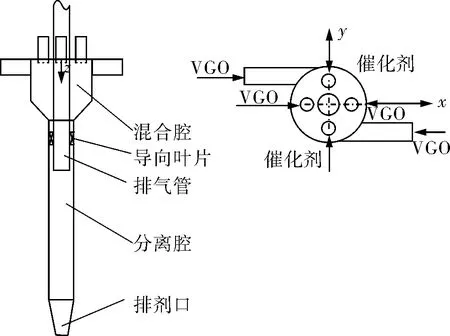

图1为反应器的结构示意图,在混合腔内与再生催化剂混合、流动、传热和反应,经过导向叶片加速作用后,油气和催化剂在离心力作用下最终分离。图2为网格划分结果,网格划分遵循结构化网格优于非结构化网格的原则[10~12],只在切向进气管与混合腔采用非结构化网格,最终划分26万网格,且经过网格无关性验证。建立坐标系如图1所示,圆点取在混合腔顶部中心位置。

图1 短接触旋流反应器结构示意图

图2 短接触旋流反应器网格

介质物性:气相采用常温下的空气,固相催化剂密度为2 000kg/m3,中位粒径为60μm。入口边界条件:在进口处,将颗粒群按初始尺寸分组,使不同的颗粒从入口截面上均匀分布射入反应器,颗粒的初始速度为2.5m/s,气体的入口速度为5.0m/s。

根据反应器壁面轴向位置的不同,分别设定不同的碰撞系数,在混合腔取碰撞系数为1.00,环形空间为0.95,分离空间为0.85,锥体段为0.60,灰斗壁面为0.30;当颗粒运动到排气口边界时,从出口逃逸,此时停止对颗粒的跟踪,设置为escape;当颗粒运动到料腿捕集口时,被壁面捕集,此时也停止对颗粒的跟踪,设置为trap。

2 计算结果及分析

2.1模拟结果准确性验证

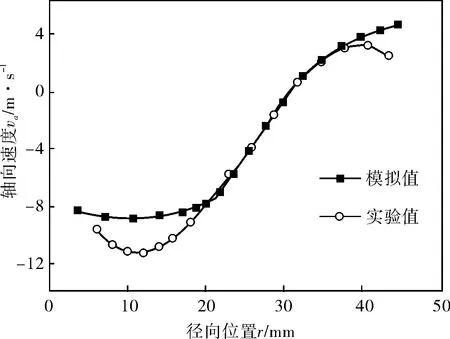

笔者对比分离腔z=400mm截面的切向速度vt、轴向速度va的计算值与实验值(图3),验证模拟结果的准确性。实验采用智能型七孔球探针测试仪测量旋流反应器内各点速度,在每个测点位置测量10次后取平均值。由图3可以看出实验值与模拟值吻合较好,说明模拟结果能够有效预测反应器内的气、固流动情况。

a. 切向速度

b. 轴向速度图3 z=400mm截面速度模拟值与实验值对比

2.2混合腔气相速度分布

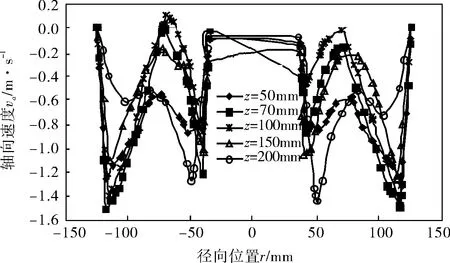

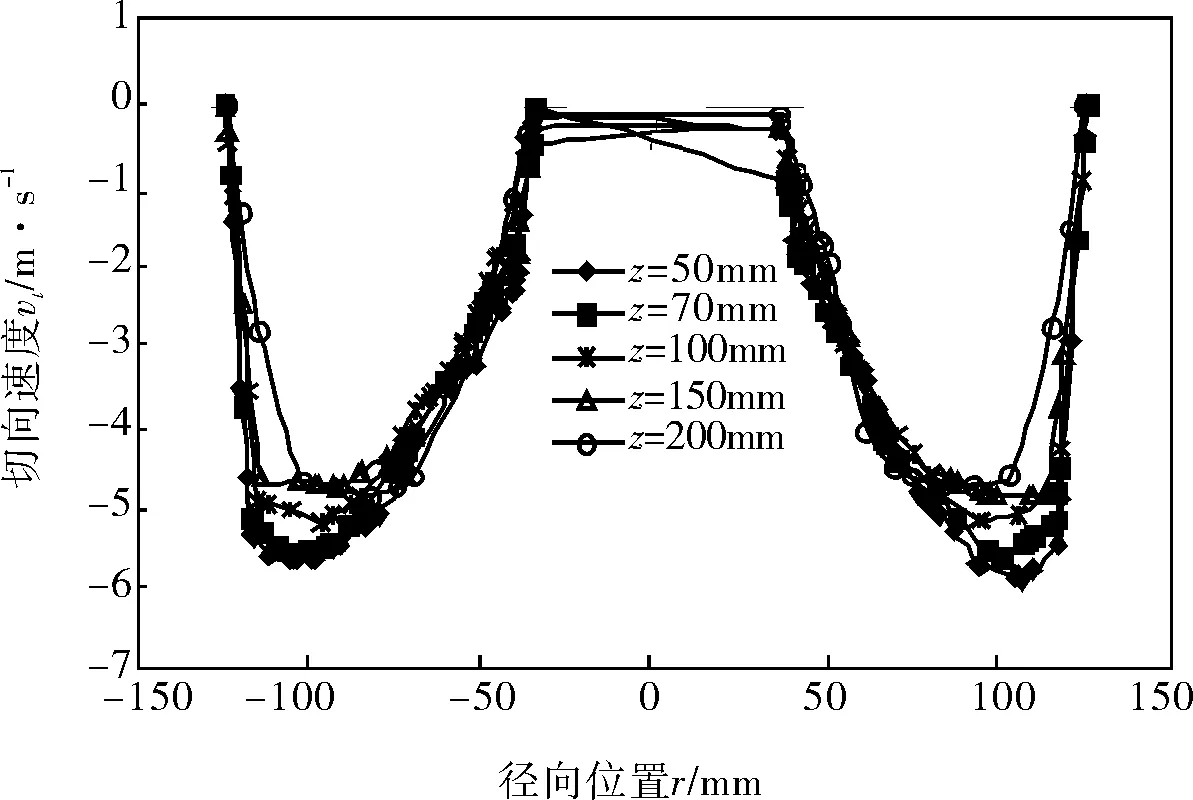

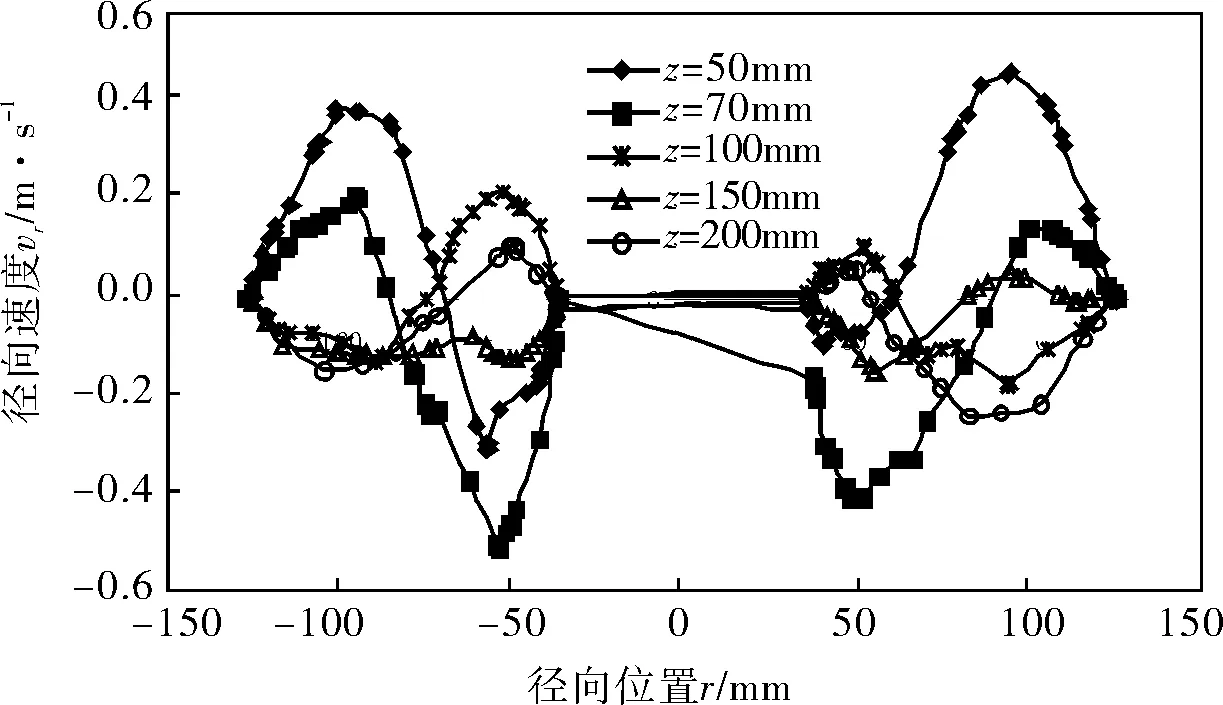

图4为混合腔不同截面气相三维速度随径向位置的变化曲线。由图4a可以看出,轴向速度基本呈双W形分布,各截面趋势基本相同,并且随着混合腔轴向下移梯度逐渐减小,在径向r=±120mm和r=±50mm处向下运动的速度出现两个峰值,且靠近混合腔壁面位置处速度最大,约为1.5m/s,在r=±75mm处速度最小。由于混合腔顶部的两股切向进气,由图4b可以看到混合腔内切向速度明显高于轴、径向速度,边壁附近最高值达6.0m/s,切向进气呈现“驼峰”状分布,且各截面的差别较小,即在混合腔内形成了一定强度的旋转气流。径向速度值最小且规律性最不明显,局部涡和旋转气流作用使得径向速度分布最复杂,各截面的速度方向不完全相同,但基本都存在一个速度为零的临界位置点。

a. 轴向速度

b. 切向速度

c.径向速度图4 混合腔不同截面气相三维速度的变化曲线

2.3较小粒径催化剂颗粒浓度分布

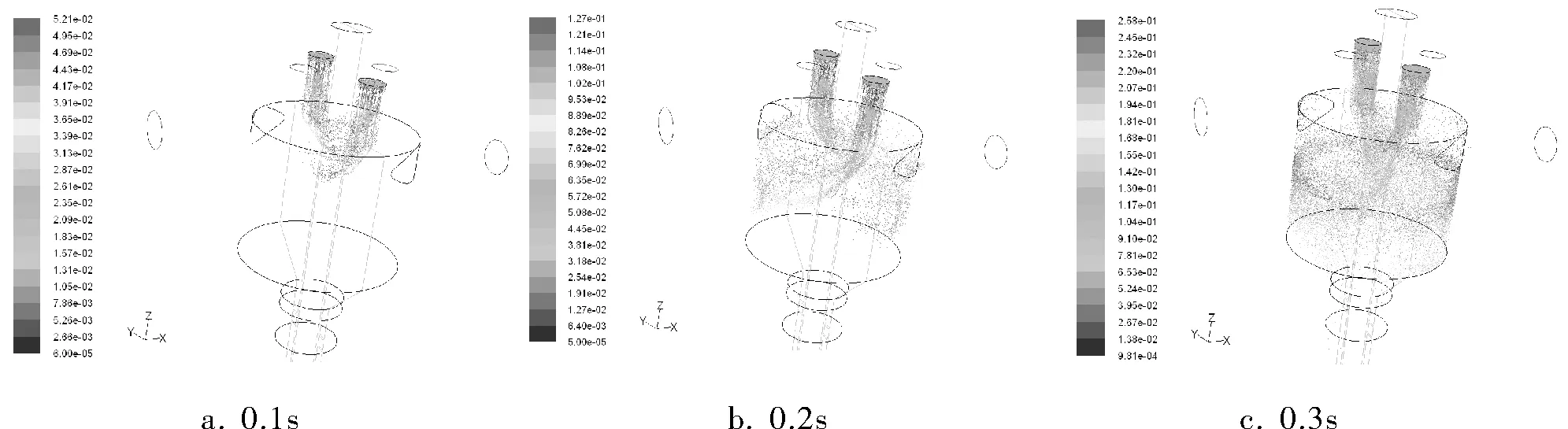

由于30μm以下颗粒所占比例仅为10%左右,笔者将30μm以下颗粒当做较小粒径颗粒处理,颗粒的粒径分布采用Rosin-Rammler分布模拟,最小粒径为1μm,最大粒径为30μm,中位粒径为20μm,分布指数为3。图5是具有代表性的混合腔内不同时刻颗粒的分布情况。由图5a可见混合腔内的颗粒由于受到顶部切向进气的冲击携带作用,有由竖直流动变为顺切向气流方向旋转流动的趋势。由图5b可见颗粒在混合腔内螺旋向下运动,颗粒向边壁聚集,边壁浓度高于中心浓度。大约在0.25s时颗粒已基本占据了整个混合腔空间,且部分颗粒开始进入下部的分离空间,即完成了与油气的超短接触反应过程。

图5 混合腔内不同时刻较小粒径颗粒浓度分布

另外,由图5还可以发现,轴向进料管内颗粒浓度较高,入射颗粒在此处聚集碰撞回转往复,没有立刻进入混合腔而停留时间较长,出现这种情况可能是由于混合腔顶部的切向进气形成旋转气流层,使进料管内的颗粒受到气流屏蔽而不能立即进入混合腔内。

2.4较大粒径催化剂颗粒浓度分布

为考察大粒径颗粒的流动情况,根据实际催化剂物性,并考虑到计算精度与计算量,最终确定将颗粒划分为50、70、100μm进行计算(图6)。由于此时颗粒与前面计算中相比粒径较大,颗粒受到气流携带的作用并不明显,由图6a可见进入混合腔后由于空间的增大颗粒扩散并逐渐下行,0.2s时在两个进料口底部出现了颗粒窜流返混现象,这是由进料口末端存在压力梯度引起的。流动过程中在重力场和旋流场的作用下贴近壁面,出现了少量颗粒聚集的螺旋线,颗粒分布的不均匀程度随着时间的增加而有所改善,颗粒在混合腔内逐渐扩散开来,约0.25s后开始进入下部区域。

图6 混合腔内不同时刻较大粒径颗粒浓度分布

3 结论

3.1混合腔内轴向与径向速度梯度较大,分布较为复杂,而由于切向高速射流的影响,切向速度呈“驼峰”状分布,且各截面差别较小。

3.21~30μm颗粒易受气流的携带作用,在混合腔内顺气流方向旋转扩散,充满整个混合区域且逐渐螺旋下行,而50、70、100μm颗粒由于粒径相对较大,不易被气流夹带,在混合腔内的流动更为复杂。

3.3不同粒径的颗粒入射后经过0.25s左右离开混合腔。

[1] 周如金,魏飞.超短接触反应器基础研究与应用展望[J].石化技术,2000,7(2):109~111.

[2] 王建文,杨朝合,山红红,等.催化裂化反应器研究的新进展[J].炼油技术与工程,2004,34(11):1~6.

[3] Deng R S,Wei F,Liu T F,et al.Radial Behavior in Riser and Downer During the FCC Process[J].Chemical Engineering and Processing:Process Intensification,2002,41(3):259~266.

[4] Chen Y M.Recent Advances in FCC Technology[J].Powder Technology,2006,163(1/2):2~8.

[5] 陈意心,王亦飞,梁铁,等.新型洗涤冷却室内气液两相的分布特性[J].化工学报,2008,59(2):322~327.

[6] 王江云,毛羽,王娟. FCC沉降器内流体的流动特性与停留时间分布[J].过程工程学报,2009, 9(z2):185~189.

[7] Bakhtyar R,Barry D A,Yeganeh-Bakhtiary A,et al.Numerical Simulation of Two-phase Flow for Sediment Transport in the Inner-surf and Swash Zones[J].Advances in Water Resources,2010,33(3):277~290.

[8] 汪林.旋风分离器气固两相流数值模拟及性能分析[D].哈尔滨:哈尔滨工业大学,2007.

[9] 李强.循环流化床锅炉旋风分离器气固两相流动特性及性能研究[D].上海:上海交通大学,2010.

[10] 许伟伟,马艳杰,王建军,等. 基于流场控制的导向叶片式旋风管开缝面积比的优化设计[J].高校化学工程学报,2010, 24(3):523~527.

[11] 王振波,马艺,金有海.切流式旋流器内两相流场的模拟[J].中国石油大学学报(自然科学版),2010, 34(4):136~140.

[12] 金向红,金有海,王建军,等. 轴流式气液旋流分离器内气相流场的数值研究[J].高校化学工程学报,2009, 23(5):748~755.