陈村水电厂3号发电机定子改造安装质量控制

2014-05-16孙秋安周二保

孙秋安,周二保

(大唐陈村水力发电厂,安徽 泾县 242500)

陈村水电厂3号发电机定子改造安装质量控制

孙秋安,周二保

(大唐陈村水力发电厂,安徽 泾县 242500)

简述了大型水轮发电机定子改造安装过程中,主要工序、质量检查、控制内容及方法。

定子;安装;质量控制

1 概况

大唐陈村水力发电厂(以下简称“陈村电厂”)位于黄山太平湖畔泾县境内,在安徽电力系统中主要承担电网调峰和事故备用,分为二级开发,一级陈村站(3×50MW+1×30MW)和二级纪村站(2×17MW),总装机214MW,总库容约27亿m3。一级站陈村3号机组于1970年并网发电,至今已运行40多年。期间陆续进行多次小范围的技术改造,但由于机组服役年限较长,存在定子绕组直流泄漏电流不平衡、定子线棒绝缘发空变脆,有不同程度的绝缘老化、定子铁芯振动较大和导水叶漏水严重等危及机组安全运行的缺陷,2004年安徽省电力公司技术监督办公室,针对上述问题也提出技术改造意见,因此,对3号机组进行彻底的更新改造显得尤为重要。此次更新改造主要内容为∶顶盖、底环、活动导叶、导水机构相关附件、定子铁芯、绕组更换改造,定子基座现场局部改进和相对扩容(由50MW增至55MW)等项目。下面对大型水轮发电机定子改造安装过程中,主要工序、质量检查、控制内容及方法进行简述。

2 3号发电机基本参数

型号(改造后)∶竖轴半伞式SF55-44/9200

额定功率∶55MW

额定电压∶10.5kV

额定电流∶3360A

额定转速∶136.4r/min

额定频率∶50Hz

定子铁芯外径∶9200mm

定子铁芯内径∶8630mm

定子铁芯高度∶1150mm

定子基座分瓣数∶整圆4瓣

定子铁芯槽数∶462槽

绕组并联支路数∶2条支路,各支路并联“Y”形连接

绝缘等级∶F级

定子绕组导体电流密度∶3.097A/mm2。

3 定子基座定位筋(鸽尾筋)及铁芯装配过程质量控制

首先确定该项工作的主要工序,明确上一道工序未经检查验收或验收不合格,不得进行下道工序的作业质量保证体系。定子定位筋及铁芯装配的主要工序包括∶定子基座中心确定;定位筋及托板装配;定子铁芯装配及叠压;定子铁芯损耗试验。

3.1 定子基座中心确定

吊上机架或制作临时机架,悬挂钢琴线,以水机中心为基准,调整钢琴线位置,确保中心偏差小于0.05mm(选4个测量点),并将中心位置反馈到定子基座下环板上(4点)。安装中心柱,在中心柱侧面悬吊钢琴丝,找中心柱的垂直,调整中心柱底盘,使中心柱倾斜不超过0.02mm/m,然后在90°方向再找垂直。反复调整中心柱的中心和垂直,直至符合要求。

3.2 定位筋及托板装配是保证铁芯安装质量基础

托板与定位筋轴向定位,划出定位筋分布线。用悬挂钢琴线的方法(耳机、钢琴、重锤、油桶、内径千分尺等)调整第一根基准筋的切向垂直度,按定位筋长度,调整到符合垂直度小于0.05mm/m的要求。定位筋大等分数选6等分,找出各等分处相应编号的定位筋位置,装上定位筋。定位筋采用小C形夹、定位筋装焊工具、平头千斤顶等将定位筋临时固定,调整定位筋的内径,用内径千分尺测量上下各一点,使内径控制在理论半径R=0.2~0.25mm以内。在中心柱的测量臂上装百分表,调整定位筋的向心,允许偏差在0.05mm以内。在各大等分定位筋上下装入大弦距测量工具,安装其余定位筋及托板,用弦距测量工具测量各定位筋间弦距,按工艺要求调整其弦距,尺寸允许偏差±0.25mm以内。注意∶1)在装焊过程中要随时复查第一根标准定位筋的半径、垂直度。2)点焊托板时,托板与机座环板间间隙不应大于0.5mm。3)满焊时,同一环4人应同时对称施焊,每环焊后应有足够时间冷却,检测下一环内径后再开始焊,防止温差过大造成定位筋变形。

3.3 定子铁芯装配及叠压

定子下压齿波浪度符合要求(波浪度小于2mm,相邻高差小于0.5mm)后,整圆叠装第一段冲片,用整形棒将此段整形,每张扇形片放两根槽样棒及两根槽楔槽样棒定位,压指应位于压齿的中心位置。铁芯叠高至约600mm左右高时,进行一次预压。在径向对称位置依次拧紧拉紧螺杆,当螺母吃上劲后,每次拧紧应不超过1/2转,下一次拧紧沿定子圆围相反方向进行。拧紧过程中,逐遍提高压紧力矩,分4~6遍达1800N·m要求的压紧力矩,同时应用调节螺丝保持上压板水平。检查铁芯总长、波浪度、铁芯内径,并记录。用紧度刀片检查铁芯紧度(刀片契入深度<3mm),合格后拆去预压工具。继续叠片,并将槽样棒、槽楔槽样棒逐步提高,及时整形和检查内径。完成全部叠片,装上齿压片及齿压板,调整齿压板位置,穿入永久拉紧螺杆,带上螺母,将下方螺母拧到合适位置,并与螺杆先搭焊牢。用整形棒沿全长方向逐槽整形。检查铁芯内径及波浪度,并调整合格,对称、依次把紧拉紧螺杆,达到1800N·m要求的压紧力矩,应反复拧紧3遍以上以保证拉紧螺杆受力均匀。全面检查铁芯长度,波浪度及内径并记录(铁心半径R为4315±0.8mm,铁心波浪度≤3mm),如不合格应进行调整,直至符合要求。取出全部槽样棒、槽楔槽样棒等。

3.4 定子铁芯损耗试验

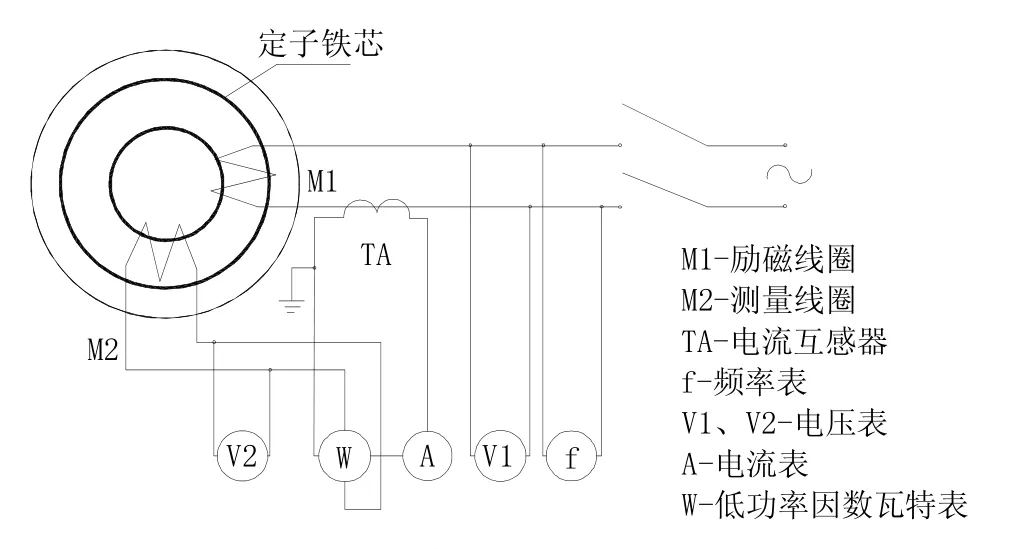

隔离试验区域,试验电源接线、励磁线圈及测量装置按实际位置进行布置,取适当的试验电源。计算好励磁和测量线圈匝数后,将励磁线圈分布绕制于铁芯上(对称分布在定子铁芯四处),按要求接对测量仪表,试验接线原理见图1。

图1 定子铁芯损耗试验原理图

注意如下∶

1)励磁绕组应在整个铁芯上对称分布(采用在机座4个分瓣面上均匀布置);包绕方向相同,且与铁芯接触的棱角部位必须垫绝缘材料;

2)测量绕组布置在相邻两励磁绕组的中间位置,且包绕于定子有效铁芯上(不包括整个机座);

3)送电前用500V绝缘电阻表测量各绕组与定子机座间的绝缘电阻,应不小于1MΩ;

4)红外测温仪测量定子铁芯初始温度和环境温度,两者温度差异不大于1℃。

试验过程∶

1)试验有关人员全部就位;

2)检查试验电源、励磁电缆及测量电线接线正确,布置合理;

3)试验过程中,关闭有可能照射到定子铁芯上的所有照明;

4)预合试验用自动空气开关给定子铁芯励磁,观察铁芯及测量表计有无异常,然后断开自动空气开关;

5)试验过程中温度控制∶试验开始10min,检查各部位温升情况,找出铁芯的最热点和最冷点,并加强对该处的温升监测。每隔15min记录一次各表计读数,并用红外测温仪随时监测各部位温度,对高温区进行重点监测。定子铁芯各部位的最高温升不超过25℃;定子铁芯各部位的温差不超过15℃;上、下压板温差不超过10℃;铁芯和机座温差不超过15℃;

6)整个试验持续90min;

7)铁损试验合格后(B=1T时,单位损耗≤1.05W/kg),将铁芯按1800N·m要求的压紧力矩再把紧一次;

8)整个试验完成以后,所有试验设备撤除、退场,然后将试验区域清理干净;

9)试验结束后复查机座水平和测量定子铁芯中心高程。

4 定子下线过程的质量控制

定子下线的主要工序包括∶线槽编号;端箍支持环安装;线棒抽检耐压;线棒嵌装;塞间隙;打槽楔;上、下层线棒耐压;接头并头片焊接;绝缘盒灌注;汇流排安装焊接;定子绕组干燥;定子绕组整体交直流耐压试验等。

4.1 线槽编号的检查是保证接线正确的基础

1)根据安装图纸以机组方向+Y为槽号基准确定槽号,每槽标出一槽号,便于下线时核对,在下线前要检查核对槽号。

2)在检查槽号的同时,检查特殊槽号的标注,比如下层线棒的引线和小过桥、上层线棒的小过桥和大过桥等的槽号,只有保证这些特殊槽号的正确,才能在下线时选择相应的线棒,同时也便于检查接线的正确性。

4.2 特殊线棒位置的检查,同样是保证接线正确的重要环节

在下线过程中,随时检查线槽位置的正确性,尤其是特殊线棒的位置。对于大过桥、小过桥、引线及汇流排的安装位置必须逐一对照图纸,认清槽号及时检查,每完成一个特殊线棒都要及时核对,以免出错,同时也不能忽略对测温电阻埋入的检查。

4.3 端箍装配和线棒挂装高度的控制是保证外形尺寸的基础

(1)为了使端箍与线棒贴紧,保证线棒固定牢固,施工单位选择了根形状好的线棒,每隔10槽下1根,把端箍临时固定在支架上,以线棒为依据,调整端箍圆度,合格后,把搭块均匀地先点焊在齿压板和机座下环板下平面上,再把搭块满焊,然后装配绝缘支架和端箍,并调整绝缘支架使端箍紧贴在线棒上,然后割配端箍,打磨坡口,用相同材料焊条焊接牢固,包扎绝缘。由于该部位处于电场集中处易发生击穿,对接头的全过程进行旁站检查。

(2)下线时,首先控制线棒的中心和铁芯的中心线要对齐,中心线错位小于2mm,普通线棒和引线线棒的上端头距定子铁芯下边缘、线棒下端头距定子铁芯下边缘,同时兼顾两线棒斜边的间隔要均匀,以利通风,绑扎接头要整齐,无凸出的线头以防止电晕。

4.4 定子下线绝缘强度的控制是保证质量的关键环节

(1)线棒下入槽内固定后要检查线棒与铁芯槽的侧面间隙,线棒两端距槽口100mm范围内应无间隙;线棒中间部分当间隙大于0.3mm且长度大于100mm时,用半导体玻璃布板,刷半导体漆塞实。塞实后用0.3mm塞尺检查,连续间隙不得超过100mm,并在额定电压(6.06kV)下测表面槽电位不大于10V。

(2)打槽楔时,要注意区分不同部位的槽楔对号入座,槽楔自下而上装配。在铁芯槽全长范围内除最下部一根槽楔外,均用打槽工具从上向下打到规定位置。打入时开始楔下垫条不能垫得太紧,待接近位置时再加厚垫紧。槽楔打入后,用0.5kg以下的小锤检查每块槽楔,上、下两端的槽楔不得有实声(内有波纹板垫条,压缩量1.1~1.5mm),同时检查槽楔上的通风沟与铁芯通风沟的中心应对齐,偏差不大于3mm;槽楔表面不得高出铁芯内圆表面。

(3)在下线时,为保证线棒绝缘不受损伤,线棒入槽时不要用力太大,要保持上、下两端同时塞入槽内;在用压紧工具压紧时,垫条要正对着线棒放入,不能从上或从下穿入,防止划破线棒绝缘。

(4)打槽楔时,要注意手锤不要碰到线棒上,万一碰到要及时处理,切不可隐瞒和存在侥幸心理。否则在整体耐压时出现击穿,将造成大量返工浪费。

(5)为了做好事前控制,在线棒下线前要对线棒进行10%的抽检耐压,同样为了做好事中控制,要在上、下层线棒嵌装后及时分别进行耐压试验,耐受电压31.375kV1min无异常,15.75kV无起晕出现,表明绝缘完好无损伤。

4.5 线棒嵌装耐压合格后的质量控制

要进行线棒端头与并头片硬钎焊接;绝缘盒灌注;汇流排、引线装配等工序。

重点进行以下控制∶

(1)并头片与线棒端头焊接时,选用银铜焊条(HLAgCu80-5)焊接,必须保证搭接长度在5mm以上,检查线棒端头并头片清洁干净,无氧化膜、无残余胶脂、无毛刺等。

(2)重点关注焊接质量,在施焊时要求有经验的人员操作,要控制好温度和时间,既要保证焊料充分溶化,充填饱满;又要保证不能因焊接时间过长,温度过高将并头片烧坏。返修重焊不能超过2次。焊后用5倍放大镜检查∶焊缝内焊料饱满、焊缝表面光滑、无气孔、裂纹、夹渣,焊接深度不少于搭接尺寸的95%,之后再进行接触电阻测试作为参考。

(3)绝缘盒灌注前检查线棒端头与绝缘盒的搭接长度不小于45mm,绝缘胶配方正确。灌注上端绝缘盒时,应有有效的堵漏措施,防止流到线棒上。应先用环氧腻子将盒底部封堵好,然后再将环氧胶(J0978)缓缓灌满绝缘盒。在灌注下端绝缘盒时,应先在盒内盛适量的环氧胶,用事先制作好的支架支持套入,调整好高度固定牢固后方可将环氧胶灌入。固化后进行检查,要求应灌注饱满(收缩后低于盒表面15mm以上者,应补充填满),无贯穿性裂纹和气孔,导体全部覆盖无裸露。

(4)汇流排、引线装配时重点检查∶汇流排与引出铜排接头端部对齐,对接接头间隙小于0.2mm;三相引出和中性点引出铜排与汇流排连接平顺位置恰当;汇流排与引出铜排接头焊缝平整光滑;焊料填充饱满,用5倍放大镜检查表面应无裂纹,并进行接触电阻测试作为参考。汇流排两半环的焊缝处于同一水平面,垂直平面度(错牙)相差不大于0.2mm;汇流排与引出接头处绝缘搭接长度50mm以上。

5 定子下线后的质量控制

5.1 定子干燥

定子下线结束后,采用对定子线圈通直流电流(利用发电机励磁装置)加热的方法,使定子线圈升温,进行绝缘烘干。在升温过程中要控制好电流,使每小时温升不超过5℃,最高不超过80℃。计算并换算至100℃时的绝缘电阻不低于6.56MΩ,吸收比不小于1.6%;且绝缘电阻稳定4~8h,表明定子已干燥。经监理和制造厂现场技术人员确认后停止干燥,并以不超过10℃/h的速度降温至40℃后自然冷却。

5.2 定子线圈交直流耐压试验

先用2500V摇表检测每相线圈绝缘电阻和吸收比,合格后可分相进行直流耐压及泄漏电流测量。直流耐压试验电压为电机额定电压的3倍(31.5kV),试验过程中按0.5倍额定电压分阶段升高;即0.5U、“1U、”1.5U、……3U ,每一阶段停留 1min 读取泄漏电流值。监理工程师旁站检查检验过程无异常,在3倍额定电压(31.5kV)时,各相泄漏电流的差值不大于最小值的50%;且泄漏电流不随时间延长而增大。表明直流耐压试验合格。而后进行交流耐压试验。

定子绕组交流耐压试验也采取分相进行,试验电压频率为50Hz、正弦波形,起始电压一般不超过试验电压值的1/3(即7kV),同时注意观察额电压15.5kV下,其端部无明显的晕带和亮点等现象;连续升压至22kV,停留1min无异常,迅速降压至全值的50%以下,断开电源,交流耐压试验合格。

3号发电机交流耐压后,测取绝缘电阻值进行比较无显著变化,表明定子绕阻绝缘强度是合格的,质量符合国标要求。定子绕组安装经交直流耐压试验合格,标志着此项工作已基本结束。现场监理工程师会同制造厂技术人员和施工单位,对其进行全面检查和验收,并进行质量评定,达到合格标准以上,具备进入起动试运行试验条件。

6 结语

大唐陈村水力发电厂3号机组经过起动试运行等16项试验,通过对机组的短路升流和空载升压试验,检查发电机的短路特性和空载特性,及带甩负荷试验,检查发电机三相电流、电压的平衡性等,全部达到制造厂技术要求。3号发电机组已顺利投产,并已安全运行3个月时间,运行状态良好,表明本次改造工序、质量控制工作是成功的,使得安装质量得到可靠保证。

TV734

B

1672-5387(2014)02-0054-04

2013-11-01

孙秋安(1957-),男,技师,从事水电厂电气一、二次技术和检修管理工作。