液面自控系统在连铸中的应用

2014-05-16肜景玉

肜景玉

(天津天铁冶金集团炼钢厂,河北涉县 056404)

液面自控系统在连铸中的应用

肜景玉

(天津天铁冶金集团炼钢厂,河北涉县 056404)

阐述了液面自动控制系统在天铁炼钢5机5流圆坯连铸工序中的应用过程。介绍了液面自控系统的组成及控制原理,对应用中出现的液面控制不稳、数字电动缸动作不灵活等现象原因进行了分析和探讨,提出了改进方案。改进后保证了钢水液面自动控制系统正常工作,提高了铸坯质量,降低了漏钢率,提高了生产效率。

连铸;自控制系统;铯源塞棒

1 引言

天铁炼钢现有板坯、方坯和圆坯3种连铸工艺生产线,其中的3台方坯连铸机和1台圆坯连铸机承担着炼钢厂大部分生产任务,是后续加工板带、棒线材等产品,确保公司效益增长点的重要工序组成。在连铸生产中,保证钢水液面的稳定性是生产工艺的关键环节之一,当钢水液面波动大时,会引起卷渣及坯壳厚度不匀而造成钢坯质量缺陷。液面波动过大或工人未采取及时有效的干预处理时,则会引发漏钢,造成重大的生产事故。同时方坯和圆坯由于断面小、拉速快,若仅凭人工观察液面高度手动调节拉速,容易断流或漏钢。为了避免因钢水液面波动引发质量问题和生产事故,5机5流圆坯2号机改造时,为其增加了铯源塞棒液面自控系统,通过调节塞棒升降结合控制拉坯拉速来控制钢水液面高度。该系统将钢水液面波动控制在±3 mm精度范围内,有效预防和减少了漏钢,消除了因卷渣引起的渣坑、重接等质量缺陷,在降低工人劳工强度改善工作条件的同时,提高了产品质量和生产效率。

2 液面自动控制系统

2.1 控制原理

中间包的钢水经由水口流入结晶器时,铯源放射源发出射线对其进行照射。基于钢水阻挡使射线产生衰减,且衰减作用与钢水液面高度成正比,即对射线衰减作用最大时是当结晶器内钢水液面在最高上限值时;液面高度的降低,对射线的衰减作用随之减弱,当液面降至下限时,则几乎不衰减。二次仪表将射线甄别成型,继而转化为指示液面高度的电流模拟量。同时数控塞棒控制系统通过液面计,准确检测结晶器内的钢水液面,并实时地把液面信号送给中央处理机PLC,PLC根据实际液面和设定液面的比较,综合实际拉速和塞棒开口度,来适当调整塞棒的开口度,调节钢水的流量,从而保证结晶器内钢水液面的稳定。实现恒拉速定液面连铸自动控制,保证了钢坯的质量。铯源塞棒控制系统见图1。

图1 铯源塞棒控制系统流程图

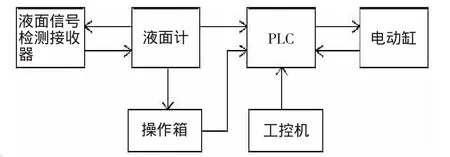

2.2 控制结构

铯源塞棒液面自控系统由中央处理单元PLC、显示操作界面和参数设定与修改单元(工控机)、液面测量单元——铯源型钢水液面控制仪(RAM智能二次仪表、接收器、带放射源的源柱、存储铅罐)、操作箱单元(点动按钮和信号指示灯、液面光柱显示仪、二档带灯选择开关、转换开关)、执行单元(电动缸、电机驱动器、驱动器电源控制电源和空气开关、塞棒启闭机构)等组成。液面自控系统框图见图2。

图2 液面自控系统框图

3 应用过程

3.1 液面自控系统应用效果

(1)液面自控系统中二次仪表经PID运算后调节优化的实际钢水液面,将浇铸过程中拉速差与拉速加速度的变化量稳定在每秒钟±0.05 m/min,平稳的拉速变化使液面波动控制在±5 mm的范围内。液面波动小,保护渣在结晶器中形成了稳定的三层渣结构,弯月面很好地吸附夹杂,防止卷渣现象的发生。同时,稳定的液面减少了钢水内部的应力,从而降低了后续轧钢工艺中裂纹率,提高了产品质量。

(2)稳定的拉速很好地控制了钢坯表面冷却温度的均匀,使铸坯的表面和亚表面的质量得以提高,有效减少后续精整工序作业量;同时良好的钢坯质量为下道热轧制打下了基础,减少了工艺流程的中间环节,降本增效。

(3)对钢水液面高度的有效控制,结晶器可以持续保持稳定的高液位,使一次冷却的作用得到更大的发挥,从而对连铸机的长周期高产量运行提供了保障。

(4)使用钢水液面自控系统后,减轻了岗位操作工人的劳动强度,有效地减少了断流、漏钢事故,保障了工人的作业环境安全。

3.2 应用中出现的问题及分析

铯源塞棒液面控制系统投入应用以后,取得了良好的效果,但在运行一段时间后,出现如下状况:

(1)液面自控系统项目施工时铺设电缆选用了耐高温电缆,但由于现场环境恶劣,电缆长期处于高温环境,容易出现绝缘损坏、线路短路等故障,不仅影响生产的正常运行,而且电气在检修的过程中作业难度大、检修时间长,从而对生产造成延误。

(2)自动控制模式下,多次出现液面不稳、不能自动控制的状况,在此非正常情况下只能转手动浇铸,对岗位工人操作水平和应变能力有较高要求,这种突发状况容易引发生产险肇事故。

(3)数字电动缸在连续使用几个月后,出现了动作不灵活,甚至运行过程中卡死现象,检查中将电动缸在相对干燥清洁的室内环境中打开,发现其轴承滚珠丝杠悬臂端磨损情况严重。分析原因为使用区域温度较高,电动缸润滑油碳化或高温损耗,造成润滑失效,进而出现轴承磨损。

3.3 问题的改进

(1)接收器线路防护。虽然使用耐高温电缆,但基于高温高湿的环境,仍出现电缆过热烧损等故障。因此,改变线路走向的同时,用石棉布进行防护。为适应快节奏生产需要,将耐高温、防水的液压管套在电缆外面,以实现电缆的快速更换。同时,针对接头处易受潮湿环境影响的问题,对线头进行了干燥后涂抹J-50快干胶来防潮防腐蚀,实际应用效果良好。

(2)液面不稳自动控制调节失效。对于这一难题,检修技术人员进行了长期的跟踪,对每一浇次各个时间节点的数据全面采集,对采集到的数据详细分析研究,在监测过程中遇到偶发不能自动控制的情况时,电气检修人员与当班岗位工人共同探讨。数浇次后,发现接收器的晶体与光电管出现少许错位,致使接触不良引起。在严格执行操作规范的情况下进行重新调整、安装,从而解决这一少见的技术问题。

(3)数字电动缸动作不灵活。将轴承更换后数字电动缸恢复正常。为避免再次发生问题,规定对所有数字电动缸进行定期检查,确定每个浇次加一次润滑油,发现磨损及时更换轴承。

3.4 改进的效果

对电缆进行合理的防护以及周期性润滑之后,保证了液面控制系统的长周期的稳定运行,通过对出现液面不能自动控制等问题进行集中的探讨分析,组织技术人员举办专题讲座授课,使每个岗位操作工人和检修技术人员对系统原理、组成和使用的方法技巧有所掌握,从而对设备的使用更加熟练,维护起来更有目的性和针对性,降低了设备故障率。

4 结束语

通过液面自动控制系统在天铁炼钢5机5流圆坯连铸机的应用,对使用过程中现场电缆的防护铺设、液面不稳以及数字电动缸不灵活等故障问题加以处理解决。系统稳定运行,拉速稳定,液面波动控制精度在±5 mm内,控制精度高、稳定性好;减少了保护渣的使用,有效控制了吨钢成本,大幅降低了因液面波动而产生的钢坯表面裂纹缺陷;提高了铸坯质量,降低了漏钢率,保障了生产安全;大幅度降低拉钢工和设备维护人员劳动强度的同时,使生产效率得到很大提高。

Application of Automatic Level Control System to Continuous Casting

RONG Jing-yu

(Steel-making Plant,Tianjin Tiantie Metallurgical Group,She County,Hebei Province056404,China)

The paper expounds the application process of automatic level control system for five machine and five strand round billet caster at Tiantie Steel-making Plant.The author introduces the constitution and control principle of automatic level control system,analyzes and discusses the causes of unstable level control and inflexible movement of digital and electrical cylinder and puts forward an improvement plan.After modification the normal operation of automatic steel level control system was ensured.Billet quality was improved and breakout rate lowered.The productivity was increased.

continuous casting;automatic control system;cesium sourced stopper rod

10.3969/j.issn.1006-110X.2014.03.008

2014-01-04

2014-01-26

肜景玉(1982—),女,主要从事炼钢厂仪表电气自动化控制工作。