柱面曲线槽精密测量方法

2014-05-14广州威而信精密仪器有限公司西安分公司陕西710075刘兴富

广州威而信精密仪器有限公司西安分公司(陕西 710075) 刘兴富

柱面曲线槽在汽车、摩托车变速机构,缝纫机锁边机构,光学变焦系统等零件上应用广泛。位于圆柱面上的两条曲线绕其轴线旋转,其外圆柱表面上的两条曲线槽的精度直接影响着发动机挂挡的灵活性、挂挡位置的准确性、锁边的质量和光学系统的导向与定位的正确性。传统检测手段很难实现精密测量,圆柱面上的两条曲线槽的精密测量成为一项关键的、棘手的测量课题。

本文以摩托车变速鼓和光学曲线筒零件为例,对圆柱面上曲线槽参数的影像方法和接触方法精密测量进行论述。

一、影像测量方法

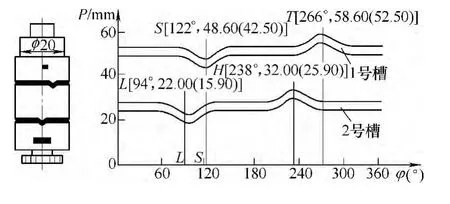

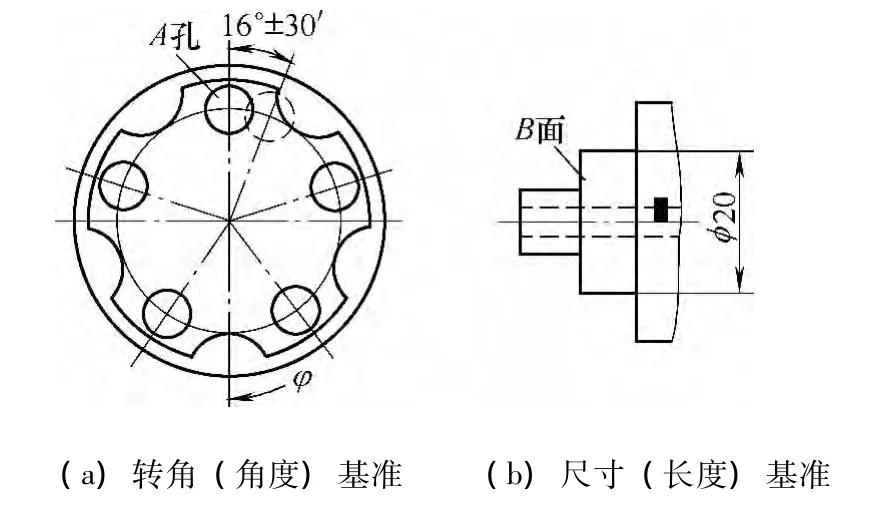

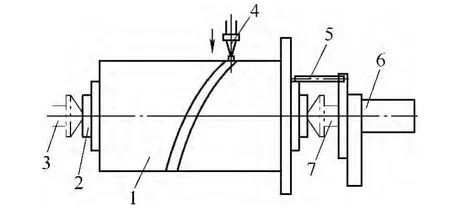

对于变速鼓的柱面曲线槽,传统加工方法是在立式铣床或工具铣床上人工手摇靠模加工。加工如图1所示的圆柱上的两条曲线槽,需要3个运动:垂直主轴上下升降,工作台左右移动,分度头转动。主轴升降实现进刀工步;工作台移动和分度头旋转的联动实现曲线槽切削工步。

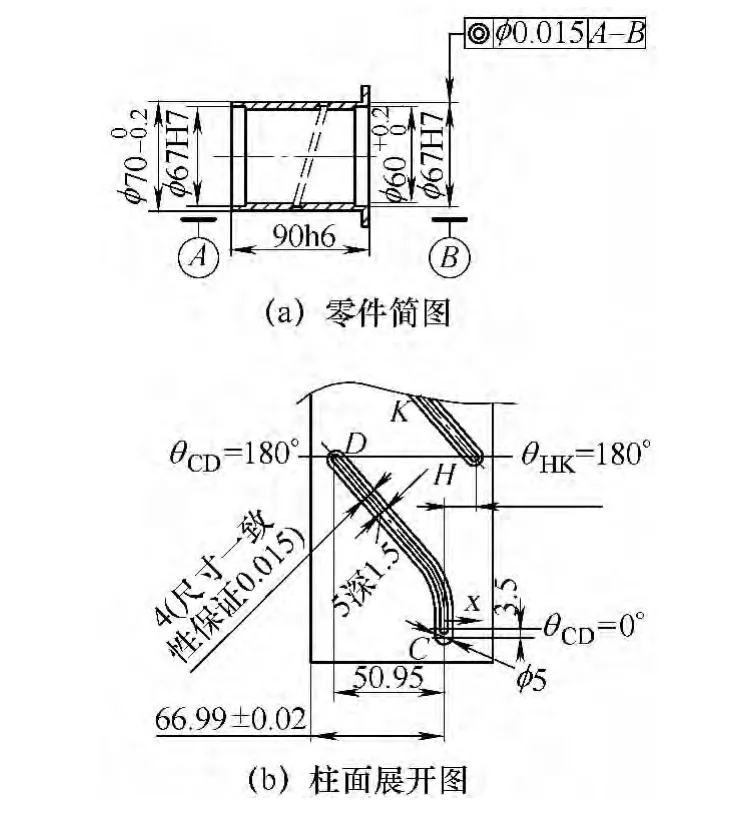

图1 变速鼓的工作图

1.曲线槽补充测量点的原则

变速鼓圆柱上曲线槽侧边曲线分别由直线段(平直部分)、斜线段和圆弧段(上凸、下凹部分)组成(见图1b)。但设计图样仅给出了平直部分的坐标(转角、尺寸),对于上凸、下凹部分仅给出了图形的尺寸却未给出具体的坐标值。如果按图样仅测量曲线槽侧边曲线平直部分的特征点(图样给出坐标值的点),而不对曲线的上凸、下凹部分的几何形状进行测量,将无法对曲线槽侧边曲线整体形状做出正确的评定。笔者在变速鼓零件的质量验收中发现,尽管都是按同一图样生产,但不同生产厂家制造出的曲线槽侧边曲线的形状各不相同。为此,应在曲线槽侧边曲线的上凸、下凹部分补充测量点,以全面评定变速鼓的品质。补充测量点的原则是:既要使转角为整数的度值(方便测量),又要使曲线的上凸、下凹部分的测量布点均匀。

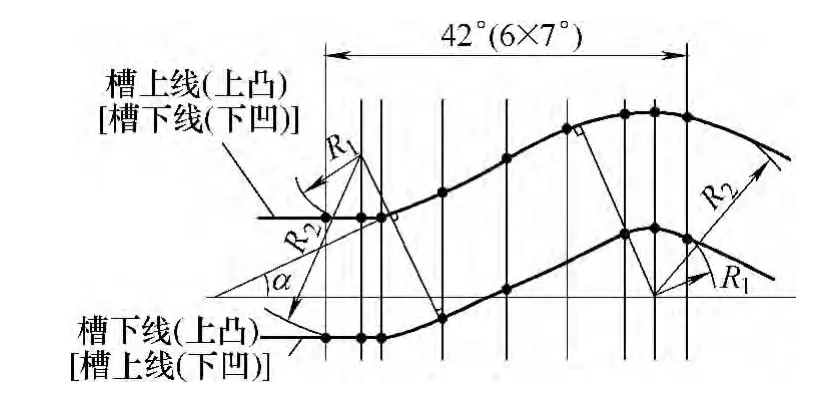

图2 变速鼓曲线槽补充测量点坐标的确定(计算)

2.曲线槽补充测量点的方法

以图 1b 的直线段特征点L(94°)、S(122°)、H(238°)和T(266°)为转角计算原点,在曲线的上凸、下凹部分,对称图形的正、负(±42°)两侧,按每6°补充一个测量点,计算出两曲线槽上、下侧边曲线补充测量点的坐标(转角、尺寸)。具体方法是:如图2所示,按图样要求计算出斜线和圆弧的切线槽上、下侧边曲线补充测量点的坐标(转角、尺寸)。按图样要求计算出斜线和圆弧的切点及夹角α,再根据已知转角6°的展开长度进行计算,即以切点(交点)、圆弧半径、斜线夹角为边界条件,计算出变速鼓圆柱上曲线槽侧边曲线补充测量点的坐标(转角、尺寸)。

3.曲线槽的测量与计算

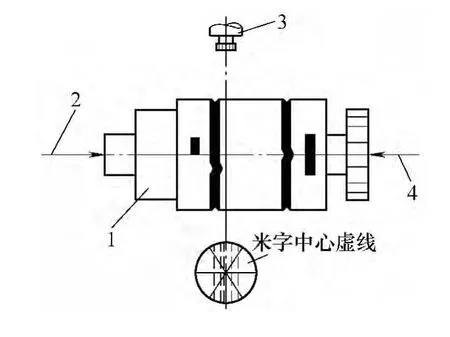

变速鼓圆柱上的曲线槽应按柱坐标系进行测量。笔者选用带光学分度头的“万工显”,并按反射光系统调整仪器。如图3所示,变速鼓装在仪器与分度头顶针之间,通过专用卡箍连接,使分度头带动变速鼓转动(不允许相对转动)。测量基准应与设计(工艺)基准一致,即应按设计图样要求,设定变速鼓的起始转角及分度头的旋转方向和曲线槽侧边曲线的起始尺寸。如图4a所示,在圆柱凸轮的A孔及虚线孔中插入标准销轴(应无间隙)后,移动“万工显”横向(Y向)托架,使米字中心虚线和变速鼓的中心轴线重合,然后将横向托架锁定(在整个测量过程中不允许横向移动),接着调整焦距,使销轴影像清晰,转动分度头,按常规获得A孔中心位置的转角φA和虚线孔中心位置转角(为确定16°±30'备用),则变速鼓测量起始转角为

图3 变速鼓的安装及测量示意图

如图4b所示,以变速鼓φ20mm轴台端面B的设计基准为测量曲线槽尺寸基准,并将测量刀靠在端面B上,以确定曲线槽的侧边曲线的起始尺寸。

图4 变速鼓曲线槽测量基准的确定(选择)

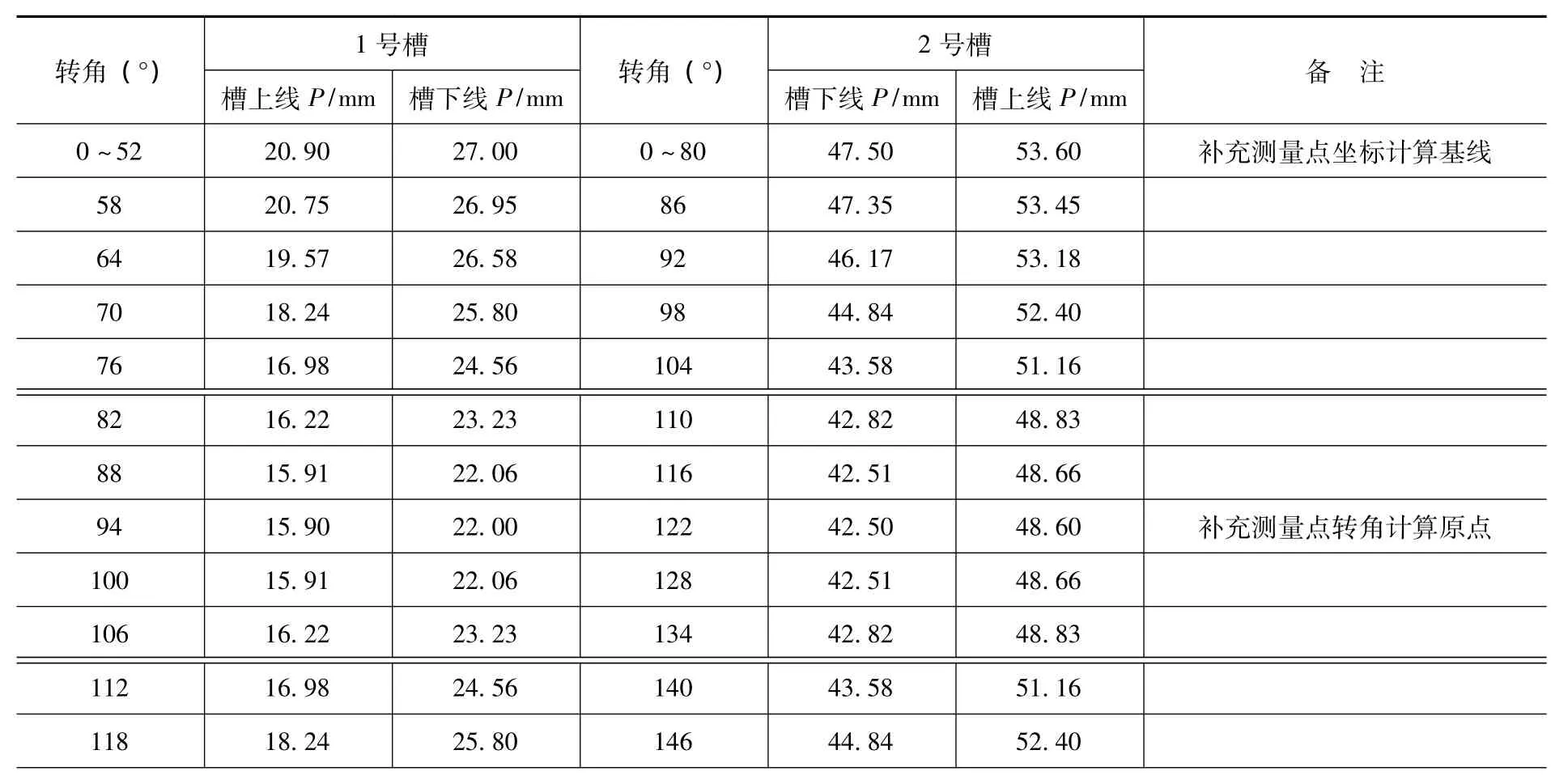

由于各补充测量点的转角(展开长度)为已知,则各补充测量点的尺寸可由下式计算:

式中,C是直线段(基线)的坐标值(尺寸);Δφ是测点间隔,计算时按展开长度代入;α是斜线的夹角;R是与斜线相切的圆弧半径。

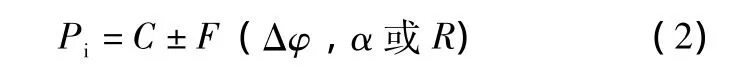

这里应指出,计算时如果是斜线段的补充测量点用α,如果是圆弧段的补充测量点则用R;当计算上凸部分时用正(+)号,当计算下凹部分时用负(-)号。计算结果如表1所示。

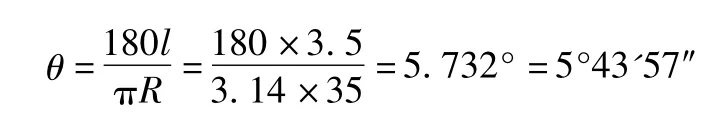

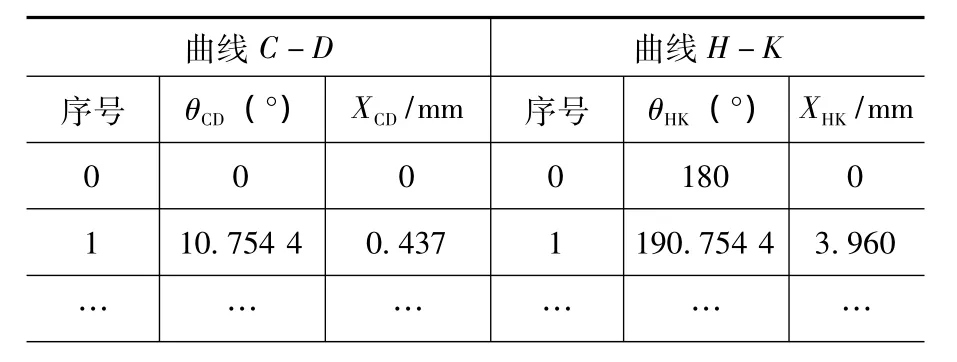

表1 摩托车变速鼓曲线槽侧边曲线坐标

(续)

在对曲线槽侧边曲线进行测量时,应进行二次调焦,使曲线槽侧边影像清晰,并按表1给出的测量点,对变速鼓两条曲线槽的几何参数进行测量。

二、接触测量方法

1.测量原理和测量工具

现以图5所示光学变焦曲线筒零件为例,零件外径70mm圆柱面上两条宽4mm曲线槽的位置误差为0.02mm,曲线槽以φ5mm孔中心为基准,按柱坐标系建立数学模型,将曲线槽非实体中心线的测量转化为对槽廓边缘实际工作曲线的测量,再将测量值通过计算与理论值进行对比,判断实际曲线槽与设计要求的符合性。

选择带有光学分度头附件的数显型万工显、计量传感器、专用心轴组合作为测量工具。一次装调完成曲线槽参数的测量。

图5 变焦曲线筒

2.计量传感器的安装

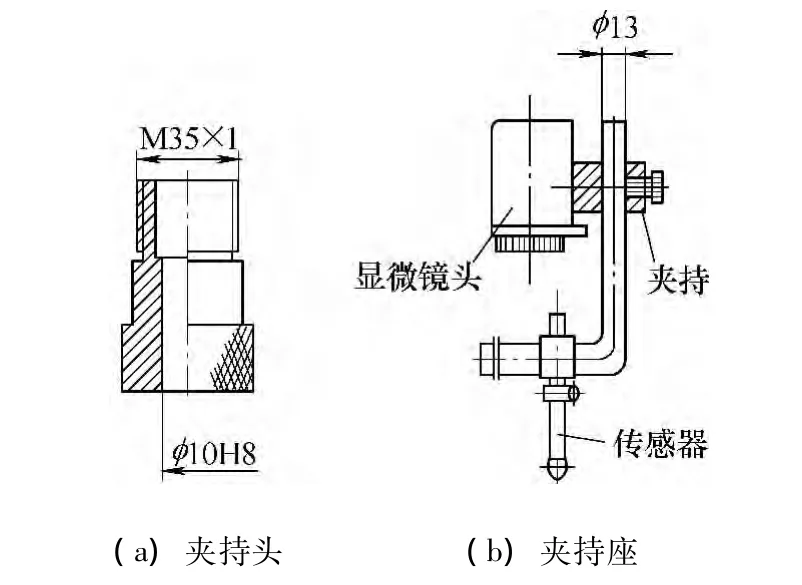

计量传感器是一种接触式两维电感测头,可与数显型万工显配套使用(普通型万工显需外接一个带放大电路的蜂鸣器),其在万工显上进行安装的方法是:自制一个如图6a所示的安装夹持头,其外形尺寸与物镜下半部分完全相同,只是中间钻一φ10H8的孔,并将孔壁开一胀簧槽,在垂直于胀簧槽的孔壁上钻一M6的螺纹孔,用以夹紧传感器。使用时将物镜旋下,把夹持头装上,通过胀簧螺钉锁紧传感器。

将传感器装在物镜位置时,若测头不能与测量位置接触,则可利用主显微镜右侧M6的固紧螺钉孔,在其上装一个如图6b所示的夹持座,传感器安装在夹杆上,根据测量需要可在水平方向移动旋转到测量位置,用螺钉固定后,就可以进行测量了。

图6 安装辅具

3.测量数学模型的建立

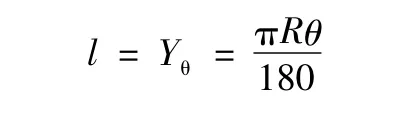

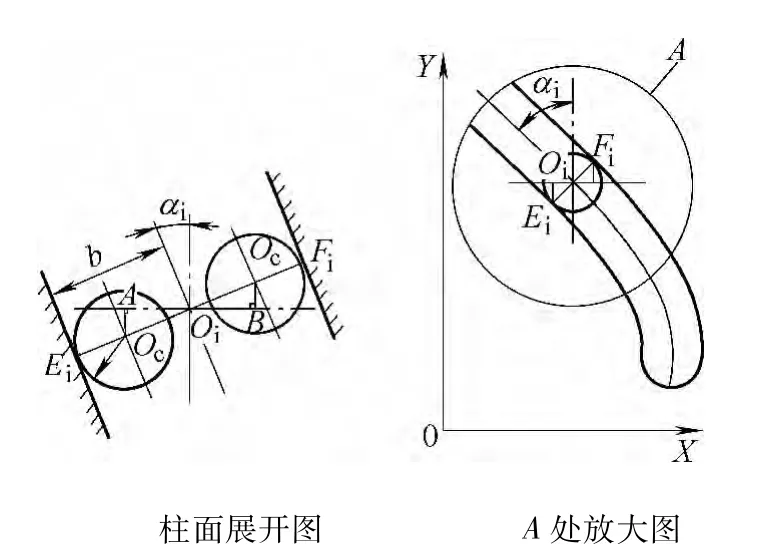

图7所示为根据该曲线筒的柱面展开图建立的坐标系,横坐标X为曲线槽中心线上的点到基面的距离s(mm),纵坐标Y为转角θ对应的弧长 l(mm),由图7可知

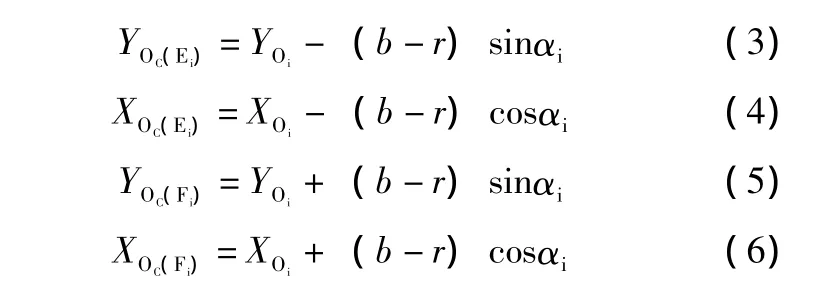

式中,R为曲线筒柱面半径;Oi为曲线槽中心线上的点;Ei、Fi为曲线槽内导轴与两轮廓边缘的实际接触点(即测球与槽廓接触点),αi为曲线在i点处的切线斜角。其对应的坐标可用参数方程表达为

式(3)~(6)中,b为半槽宽;r为传感器测球半径;αi为曲线在i点处的切线斜角。

图7 柱面展开坐标系

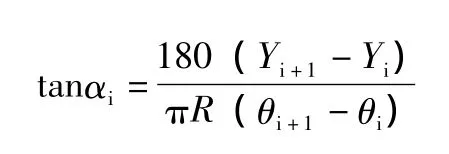

曲线在i点处的切线斜角,对于线性函数曲线,可通过下式求得

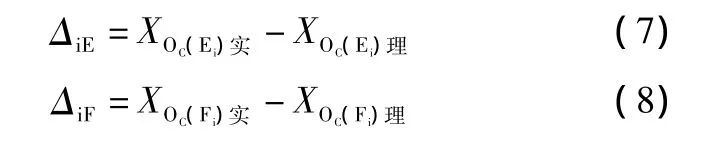

对于非线性函数曲线,可通过对曲线方程求导,再将曲线上各点的自变量代入导函数,针对图7所示坐标系,令 ΔiE、ΔiF、ΔiO分别为Ei、Fi、Oi点的误差值,则可求得

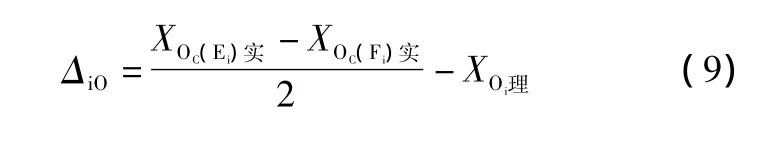

为使测量结果可靠,取二者的平均值作为Oi点的实测值,则Oi点的误差为

4.曲线槽的参数测量

(1)测量基准的构成 以φ67H7工艺基准孔和左端面作为测量时的装夹基准,以满足基准统一原则。曲线槽宽只有4mm,应选择传感器的测球为φ2mm,实现测球与工件的点接触。测量示意图如图8所示。

图8 槽廓曲线测量示意图

(2)被测件的装调 测量时,先将曲线筒工艺基准孔φ67H7与心轴紧密配合,另一端用螺帽压紧。心轴装在万工显头尾顶针之间,心轴与分度头用卡箍、拨叉连接(防止相对转动)。曲线筒和传感器都装夹固定好后,适当转动分度头,使曲线槽起始位置的φ5mm孔中心线垂直于曲线筒的轴线。

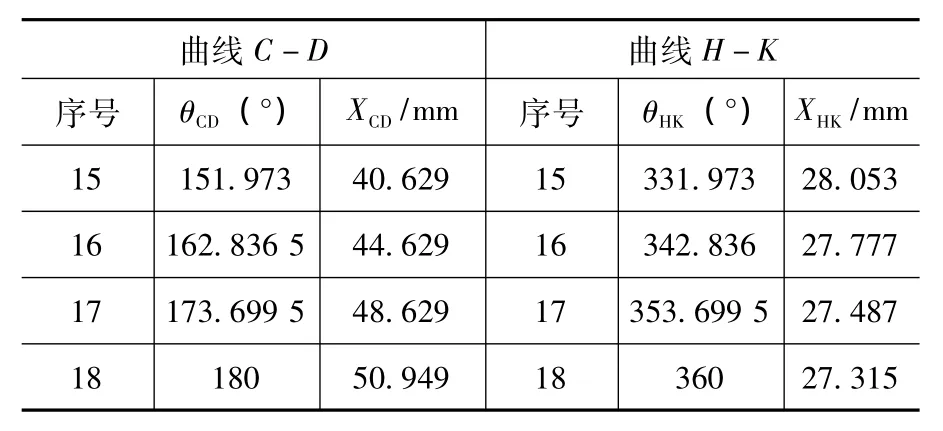

(3)参数的测量与处理 将传感器测头引进φ5mm孔,按孔径测量方法适当调整仪器纵(X向)横(Y向)滑板,在孔壁上分别测量三个点的坐标,根据所测三点拟合出孔的中心坐标,使测头中心与曲线槽的中心重合,固定好测头位置,并记录分度头读数θα。按设计要求,宽4mm曲线槽起始点距φ5mm孔中心点弧长l=3.5mm,可计算出两曲线槽中心点之间的转角

为测量方便,将分度头在φ5mm孔中心的角度θα的基础上转过 5°43'57″,即将 θα+5°43'57″确定为宽4mm曲线槽中点曲线的模拟起始零点。这时起始零点为θ0=0,Y0=0。

依次将分度头转到θCD0、θCD1、θCD2、……θCD18(θHK0、θHK1、θHK2、……θHK18)(参见表 2),所对应的角度来实现公式中的YOi,通过仪器纵向(X向)导轨的移动,实现式(3)、式(5)[式(4)、式(6)] 中的OCA、OCB(∓(b-r)sinαi) [AOi、OiB(∓(b - r)cosαi)],完成曲线参数 YOC(Ei)、XOC(Ei)(YOC(Fi)、XOC(Fi))。移动纵向(X向)导轨,测得XOC(Ei)(XOC(Fi))的实际值,将实测值与理论值进行比较,再经过式(9)计算出曲线上点的误差值 ΔiO。

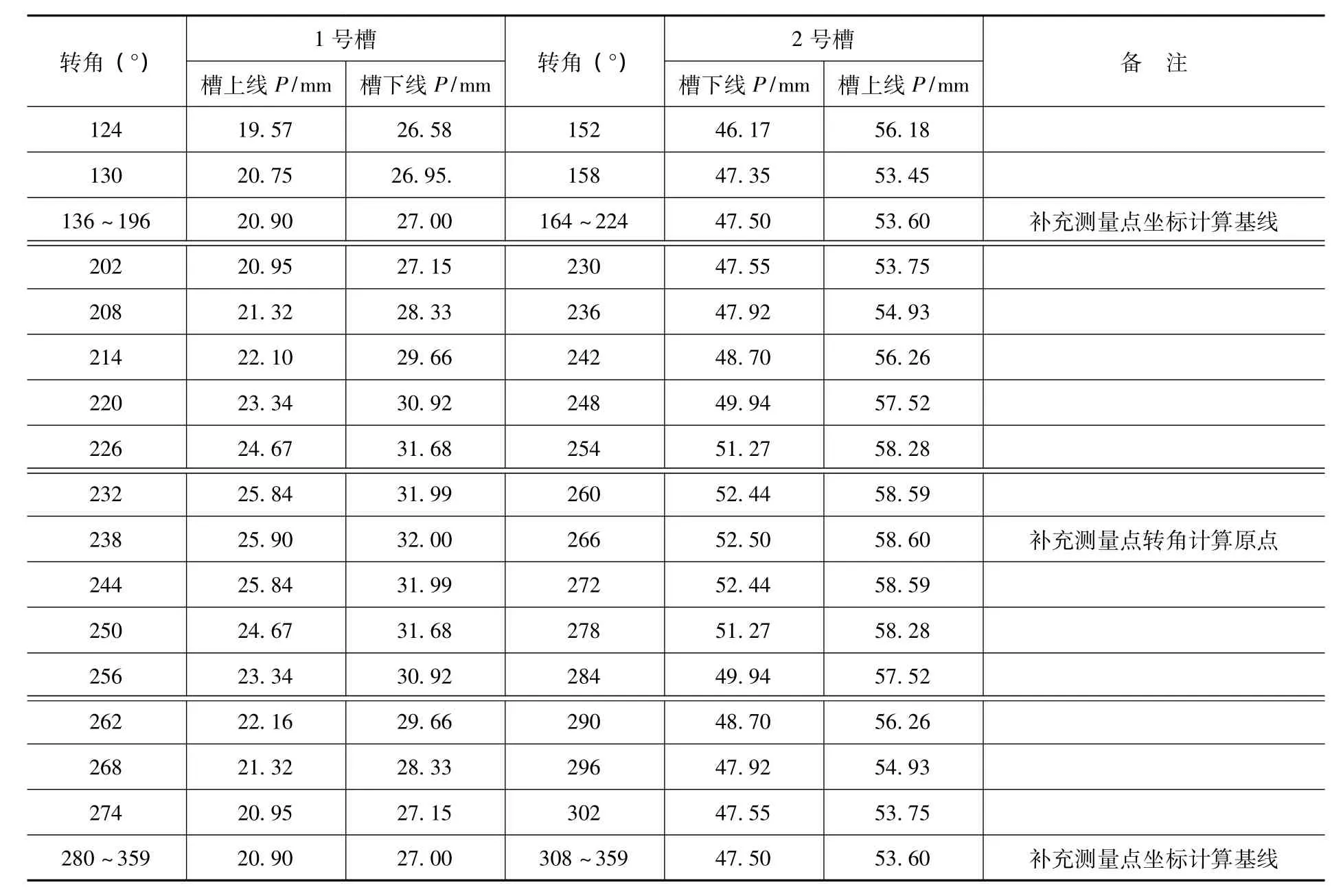

表2 曲线参数表

(续)

5.测量实例

图5a所示为零件部分尺寸、形状图。表2给出了曲线槽中心线上各点的坐标值与转角的对应关系。

测量时,要求对两条曲线槽C-D、H-K(参见图5b)的设计参数θCD、XCD,θHK、XHK进行测量,以判断实际曲线槽相对于理论设计值的符合性。

三、结语

在万工显上进行曲线槽参数的影像测量和接触测量方法经测量实践证明,测量结果真实地反映了曲线槽的加工质量,数据直观、准确可靠,是曲线槽参数测量的一种有效方法。无论在单边或双边曲线槽的测量中,都是值得推广应用的。