工业CT技术在弹药装药密度差测量中的应用

2014-05-14,,,,,

,,,,,

(西安近代化学研究所,西安 710065)

现用BT-400型工业CT无损检测系统是1998年从俄罗斯引进的,最初没有提出密度分辨率指标要求,随着检测工作的深入和用户的实际需求,需要了解该系统的密度分辨率指标。笔者在密度分辨能力基础上,探索利用BT-400型工业CT机测量弹药装药密度和装药密度差的方法。

1 BT-400型工业CT系统密度分辨率指标测定

对于工业CT密度分辨率这一技术指标的精确测试,通常是工业CT制造商和用户都非常关注的问题。检验工业CT密度分辨能力的试验方法有多种,比如 ASTM E1695—1995(2001)《标准测试方法-计算机层析成像(CT)系统性能测试》[1]、国军标GJB 5311—2004《工业CT系统性能测试方法》均有描述。

1.1 测定方法之一[2]

用不同盐浓度的蒸馏水做密度标准件,质量分数有0.3%,0.5%,0.8%,1%,2%,3%,5%。蒸馏水做密度标准件是由西安近代化学研究所分析测试中心配置的。

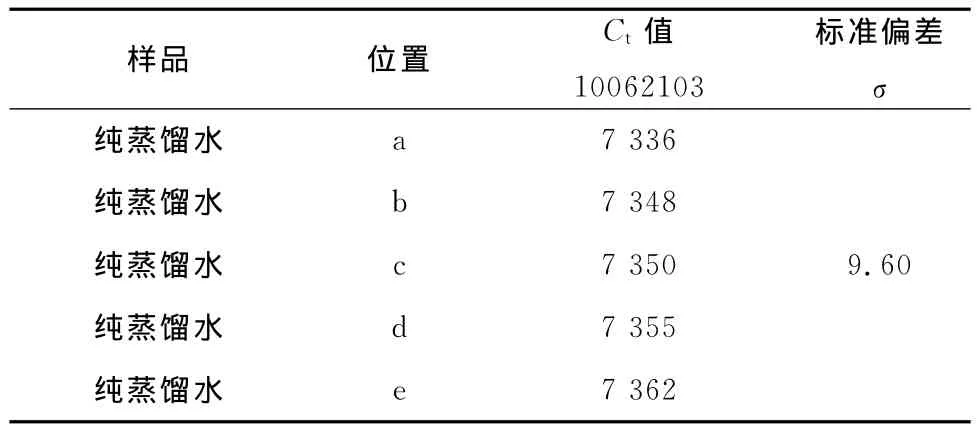

纯蒸馏水密度件的CT图如图1所示。

图1 纯蒸馏水密度件CT图

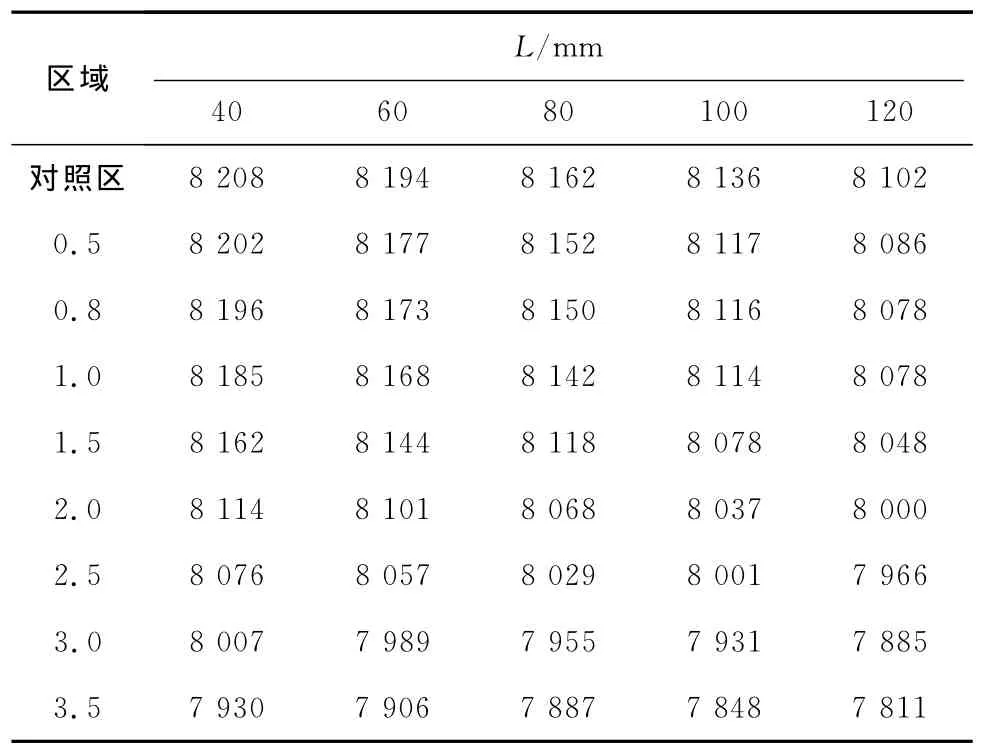

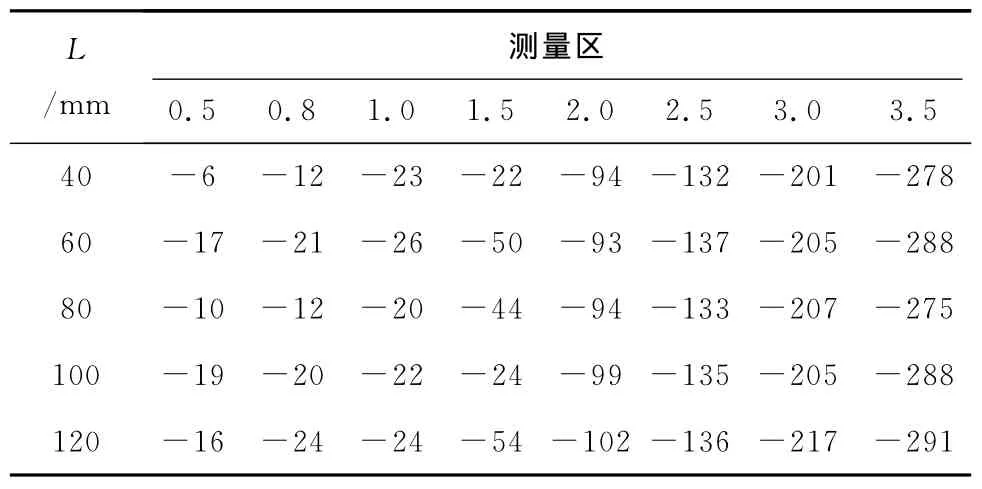

纯蒸馏水密度件Ct值及Ct值标准偏差列出表1。

盐溶液密度标准件制作:

表1 不同位置Ct值测量及标准偏差

用不同盐质量分数的蒸馏水做密度标准件,质量分数有0.3%,0.5%,0.8%,1%,2%,3%,5%,计算方法:100 g蒸馏水加0.297 9 g盐,则质量分数是0.297 0%,取为0.3%,0.5%实际质量分数是0.496 4%,0.8%实际质量分数是0.788 7%,1.0%实际质量分数是0.992 5%,2.0%实际质量分数是2.001 0%,3.0%实际质量分数是3.000 1%,5.0%实际质量分数是4.999 9%;对应的密度是1.001 6,1.002 7,1.004 3,1.005 4,1.010 9,1.016 4,1.027 7 g/cm3。

七种密度的盐溶液装在完全一样的塑料容器中,直径φ50 mm,按密度从小往大依次编号1号、2号、3号、4号、5号、6号和7号样品。

七种标准密度盐溶液是进行BT-400工业CT机密度分辨率指标测定的标准样件,而纯蒸馏水密度件作为0号标准密度件,ρ0=1 g/cm3、Ct值记为Ct0。

密度差分辨判据:不同密度蒸馏水CT切层图测得的Ct值,与纯蒸馏水CT切层图测得的Ct值差异大于3σ(σ为纯蒸馏水在相应检测位置对应的Ct值的标准偏差)则认为可以分辨相对应的密度差[1]。

BT-400工业CT机参数设置:340 kV电压,准直器X=2,Z=2,工作场直径100 mm,探测器灵敏度F=10,铜滤波器厚度0 mm。对密度标准件相同条件装配后进行CT断层扫描,得到CT图如图2。

图2 蒸馏水密度标准件CT图

由表2可见,第一组和第二组数据1#、2#、3#样品与0#样品Ct值无法区分,说明BT-400工业CT设备对密度差小于0.5%的密度变化无法分辨;而4#样品第一组数据Ct值差=40>3σ=3×9.60=28.8与第二组数据Ct值差=14<3σ(28.8),说明该设备对4#样品的分辨不稳定;5#样品与0#样品Ct值差第一组为79、第二组为78,差值远大于3σ(28.8),说明该设备对密度差为(1.0109-1)/1×100=1.09%的密度变化完全可以区分。

表2 盐溶液蒸馏水密度标准件Ct值统计表

该方法判定BT-400型工业CT机的密度分辨率达到0.5%~1.0%之间。

1.2 测定方法之二

1.2.1 气孔密度试样的设计与制作

结合实际检测工作,基于体积变化可以转换为密度变化的原理,设计采用一个较大有机玻璃圆盘气孔试样(有规则地分布不同直径的孔)来测试现有工业CT系统的密度分辨率。1号、2号气孔密度试样的结构图如图3所示。

图3 气孔密度试样结构

其中1号样品的试验参数:①φ200 mm×20 mm试样的密度为1.73 g/cm3;② 间隔45°加工φ0.5,0.8,1.0,1.5,2.0,2.5,3.0,3.5 mm 八组孔,深度为20 mm。

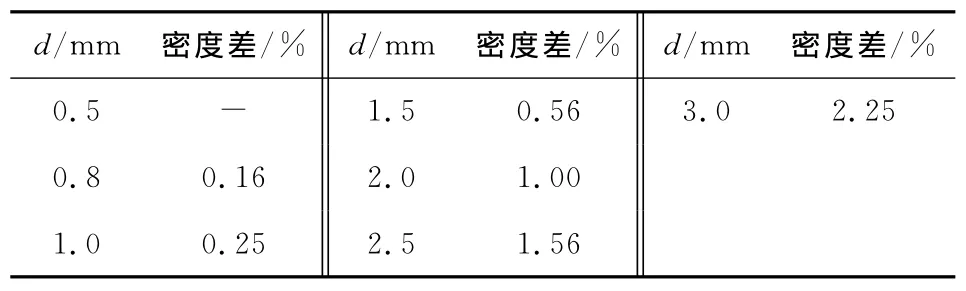

2号样品的试验参数:①φ200mm×20mm试样的密度为1.73g/cm3;② 间隔45°加工φ0.8,1.0,1.5,2.0,2.5,3.0mm 六组孔,深度为20mm,每组孔分别在φ20,40,60,80,100,120mm 的圆环上。孔径与密度差对应关系列于表3。

表3 测量区域密度差对应关系

1.2.2 密度试样CT检测及测量结果

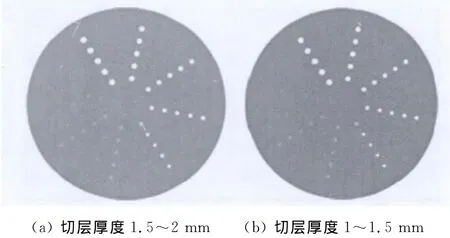

BT-400型工业CT成像条件为二代扫描方式,0.8mm×0.8mm小焦点,最高电压450kV,等功率0.9kW,切片厚度小于0.5~2.0mm,1024×768重建矩阵。在CT图像上测量以孔为中心20mm区域范围为测量区Ct值,在无孔区域相应位置测试的Ct值为对照区Ct值。1号样品的CT图如图4所示,CT测量结果列于表4,表5是由表4计算得出的;2号样品的CT图如图5所示,CT测量结果列于表6。

图4 1号样品CT扫描图

表4 测量区与对照区试样Ct值(切片厚度1.5~2mm)

表5 表4中各列数据与对照区Ct值差(切片厚度1.5~2mm)

图5 2号样品CT扫描图

表6 同一孔径在同一圆环上测量Ct值及标准偏差

由表4,5可见,包含0.5,0.8,1.0,1.5mm 直径气孔的测量区域的Ct值与相应的对照区的Ct值之间的差异无明显差异,说明系统无法分辨相对应的密度差。

由表6可见,Ct值最大标准偏差σ=10.89,由表5可见包含1.0mm直径气孔(对应密度差为0.25%)的测量区域的Ct差值完全小于3σ,说明该CT系统无法分辨密度差小于0.25%的变化;包含1.5mm直径气孔(对应密度变化为0.56%)的测量区域的Ct差值,有的差值大于3σ、有的差值小于3σ,说明该CT系统无法稳定分辨密度差小于0.56%的变化;包含2.0mm直径气孔(对应密度变化为1.00%)的测量区域的Ct差值均远大于3σ=32.67,因此,用该标准件测得BT-400工业CT系统的密度分辨率在0.5%~1.0%之间。

综合上述两种密度分辨率测定方法,得出BT-400型CT无损检测系统的密度分辨率在0.5%~1.0%之间。

2 工业CT技术测量装药密度差的方法

2.1 工业CT技术测量装药密度初步设想

利用工业CT测量样品材料密度就是将其对应的Ct值转换为密度值,在转换过程中需要进行复杂的标定、校正等处理[3],对一般的CT操作者来说,在有检测需求时才进行有针对性的方法建立。

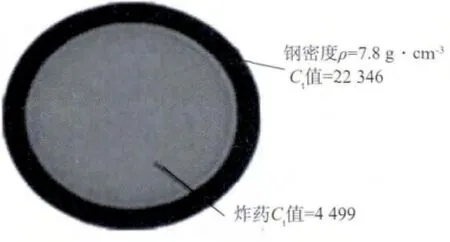

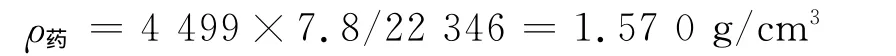

在使用工业CT进行样品断层检测时,得到如图6的CT图片,通过计算:

式中:ρ1,Ct1为钢壳的密度和Ct值;ρ2,Ct2为弹药装药的密度和Ct值。

图6 炸药装药CT图

图6的CT图中外层是钢,钢的密度7.8 g/cm3、测得Ct值为22 346;CT图中炸药装药测得Ct值是4499,那么,直接换算得到炸药装药的密度ρ药:

而该装药真实密度是1.87 g/cm3,显然,误差很大,说明不同材料直接换算是不可行的。

分析原因:一方面,材料对X射线衰减(吸收)不是线性的,射线透射过物质时遵从比尔衰减定律。另一方面,药柱与弹壳钢材料在同一次CT断层扫描条件下形状不同:弹壳是圆环形状、处于外围;药柱是圆柱形状、处于内圈;即使是同一种材料也会随几何尺寸、形状的变化而测量出不同的Ct值。在这种情况下,采用上述方法直接换算得到密度值是不可行的。

2.2 直接换算密度的方法

在实际工业CT检测中,准备一个待检测弹药装药的空弹壳体,制作一个标准药柱,装填在实际弹药样品要检测的位置即保持检测条件和弹壳壁厚影响的一致性,设置相同的CT扫描检测参数,得到如图7中标准件的CT图,测量其对应的标准药柱Ct值(至少五次扫描、五次测量,或五点测量,取平均Ct值),记为Ct0,用排水法得到标准药柱的实际密度,记为ρ0;相同条件下对批量实际装药样品相同检测位置进行CT扫描检测,测量CT图得到各自对应的Ct值记为Ct1,Ct2,Ct3…… ,典型CT图如图7中待测量样品的CT图。把ρ0,Ct0和Cti代入式(2),计算得到的Ct1,Ct2,Ct3,……分别对应的ρ1,ρ2,ρ3……。

图7 炸药装药CT图

式(1)转换为式(2):

暂称该方法为密度直接换算法。

上述介绍的工业CT密度测量方法需要一个已知密度的标准件,且CT检测参数设置、检测样品装配结构与标准件装配结构等要求尽量一致,以便减少误差。

3 方法应用

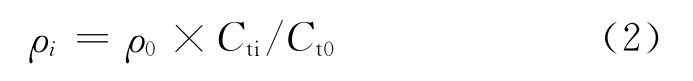

3.1 密度换算法测量及验证

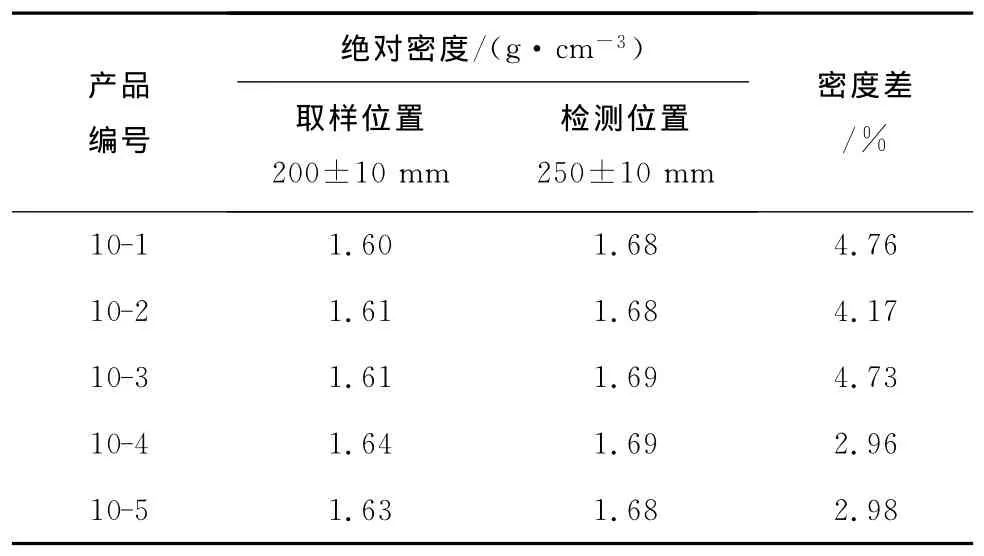

仍然使用表2数据,分析:1号、2号、3号、4号、5号和6号样品在一次CT扫描中处于相同的位置、CT扫描参数相同,与其比对的0号样品(纯蒸馏水样品)处于该次CT扫描的工作场中心,对1~6号样品的影响是相同的,影响包含在计算误差内;7号样品替换其中一个样品再做CT扫描检测,得到7号样品的CT图。

从Ct值比较可以看出测得Ct值记为Ct4,Ct5,Ct6,Ct7;测得纯蒸馏水密度样件的Ct值,记为Ct0。

分析数据列于表7。

按照式(2)换算得到七种样品的换算密度,表7列出了4号、5号、6号和7号样品的标准密度与Ct值换算密度,比较可见,误差在0.4%以内,说明该密度换算方法是可行的。

表7 盐溶液Ct值、密度值和线性换算法密度值比较表

得到密度值后就可以表征相互之间的密度差。

3.2 测量装药密度差的方法

3.2.1 直接测量装药密度差的方法

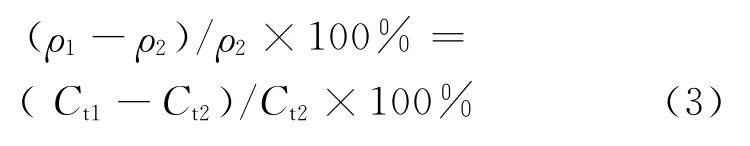

分析公式(1)、(2),得到工业CT技术测量装药密度差的简单方法,如公式(3):

式中:ρ1,Ct1为钢壳的密度和Ct值;ρ2,Ct2为弹药装药的密度和Ct值。同式(1)。

可见,利用工业CT技术进行弹药装药密度差测量,可以直接用各层装药对应的Ct值直接计算,对于只关心各弹药上中下各段之间装药密度差的样品不需要测量装药的绝对密度。

必须满足的条件:在弹药装药结构基本一致时才能应用式(3),且要求CT检测参数一致。弹药装药结构是指弹体直径、弹臂厚度和装药直径,保持一致,确保其对CT图产生的影响一致。

3.2.2 测量装药密度,然后换算密度差

(1)方法之一:直接换算密度法

当弹药装配结构发生变化时,例如弹体底部臂厚与弹体头部臂厚差别较大,就不能使用式(3)直接用Ct值计算这两段装药之间的密度差,必须采用上述介绍的式(2),首先制作不同弹体部位适合装配的标准密度样品,完成标定,得到弹体底部和弹体头部分别对应的标准参数,即弹底对应Ct0和弹头对应Ct0,然后进行CT实际检测测量,得到弹底、弹头装药对应的密度值,再计算得出弹底与弹头装药密度差。

(2)方法之二:密度拟合对比法

在测量精度要求较高情况下,应按照兵器行业标准《弹药装药密度工业CT定量无损检测方法》中规定的标准方法(已通过评审,待颁布),公式为[3]:

式中:ρ为待测物密度;CT为待测物Ct值;A,B为标定得到的系数。

首先制作适合的密度标准件,至少需要五个[3-4]已知密度件(或密度标准件),然后按照弹药装药检测要求对密度标准件进行CT扫描,完成该式的标定,得到适用的系数A和B,再完成被检装药样品的密度测量。该方法测量误差小、准确度高。

3.3 Ct值取值方法

在得到的CT图上,对其装药范围内对应的1/3~2/3区域(或不小于φ20 mm)[5],然后按照各自使用的CT设备所规定操作方法进行测量,记作该检测扫描层对应的Ct值,标准件对应Ct值则记为Ct0,待测量样品则记为Ct1,Ct2,Ct3……。

4 某种弹药装药密度差测量

4.1 工业CT技术测量盐溶液密度样品密度差

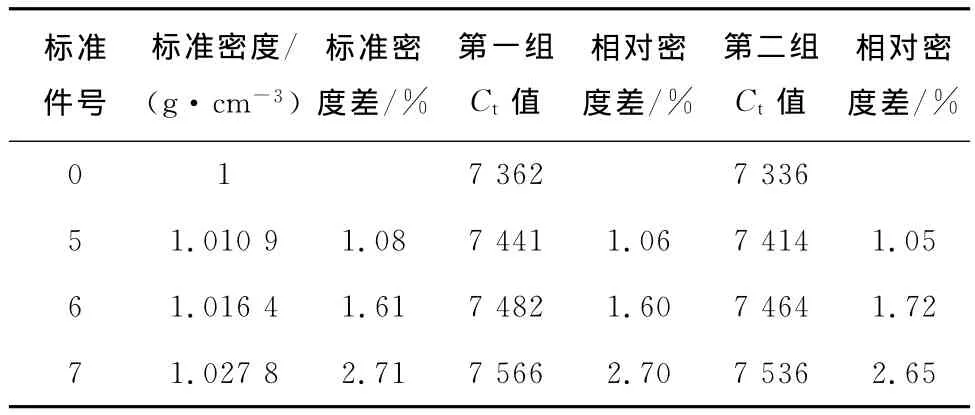

继续使用表1的数据,在BT-400型工业CT机0.5%~1.0%密度分辨率条件下,5号、6号、7号密度标准件和0号密度标准件(纯蒸馏水样品)CT技术密度差测量结果与实际密度差值比较,列于表8,CT技术密度差测量按照式(4)计算得到。

表8 CT技术密度差测量值与标准密度差值比较

而6号、7号密度标准件与5号密度标准件密度差比较,计算结果列于表9。

说明:(1)6#与5#样品实际密度差=(1.016 4-1.010 9)/1.016 4≈0.54%、7#与5#样品实际密度差=(1.027 8-1.010 9)/1.027 8≈1.64%。

表9 6号、7号密度标准件与5号密度标准件密度差比较

(2)第一组Ct值6#与5#样品相对密度差=(7 482-7 441)/7 482≈0.55%,7#与5#样品相对密度差=(7 566-7 441)/7 566≈1.65%;第二组计算方法相同,结果分别是0.67%、1.62%。

由表8、表9可以看出,在CT检测环境相同、样品结构一致的条件下,不同装药断层之间的Ct值相对差与装药实际密度差在量级上是一致的,说明方法可行,Ct值相对差可以表征装药实际密度差。

4.2 某种弹药装药密度差的测量与结果分析

在BT-400型工业CT机上对某弹药装药进行CT检测,该样品外径尺寸是φ120mm×600mm、装药尺寸为φ100mm×500mm。该样品装药主要成份是钝黑铝。

4.2.1 合格判据

在某种弹药装药密度差检测中送样厂方要求密度差计算:(最大密度值-最小密度值)/最大密度值,并乘以100%,用百分数表示,结果不大于5%为合格。

按照式(4),转换成Ct值计算密度差,则应该是(最大Ct值-最小Ct值)/最大Ct值,得到被检测样品(XX战斗部)各段装药CT扫描断层的Ct值,用Ct值相对差来表征密度差。

4.2.2 实际测量

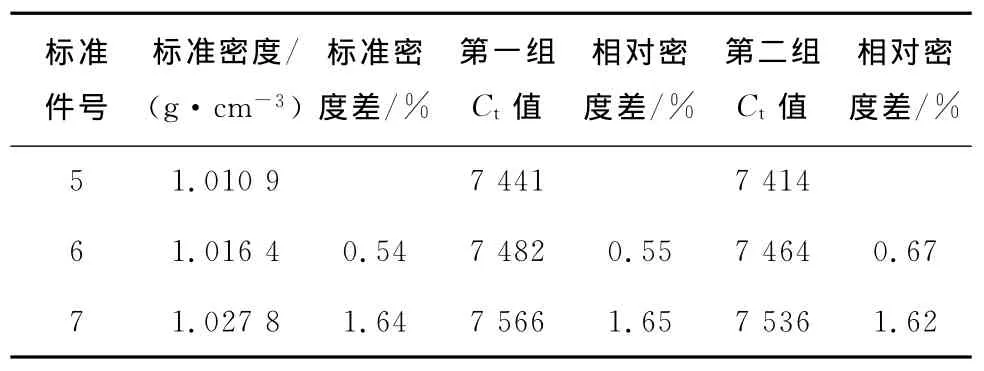

BT-400型工业CT无损检测机无损测量密度差,结果列于表10。

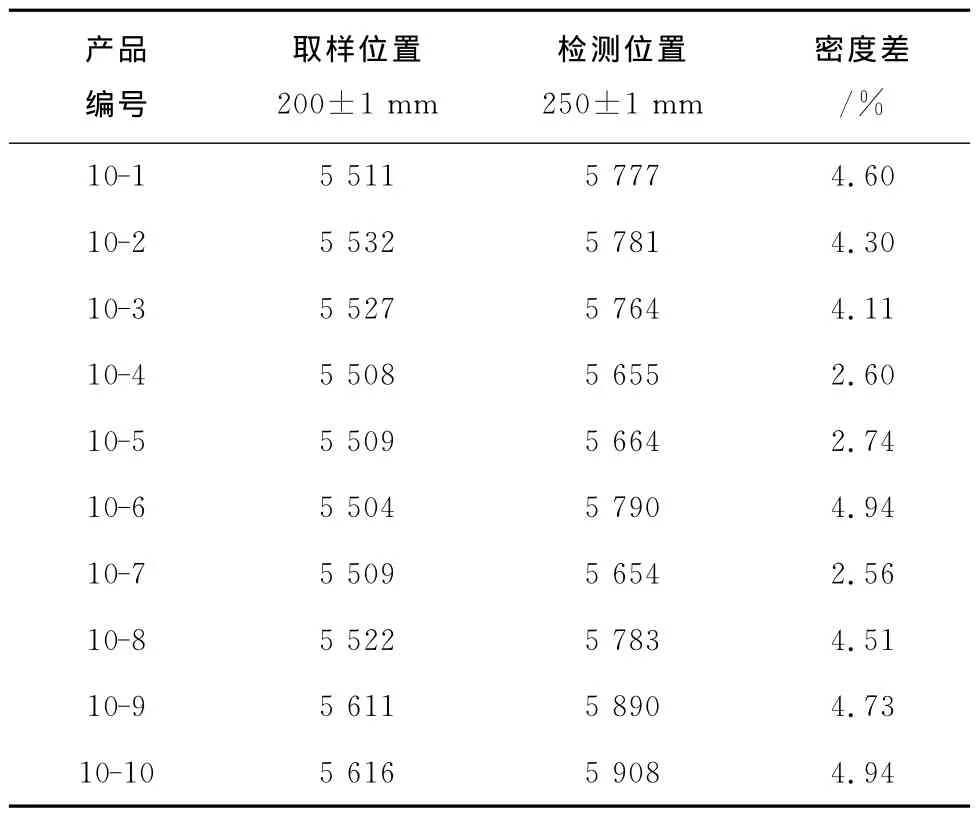

用户对该批样品采用“开合弹”排水法测量密度,得到的实际密度差结果列于表11。

用户只对产品编号为10-1、10-2、10-3、10-4和10-5的五发样品进行了“开合弹”排水法测量密度,这里计算了这五发样品的实际装药密度差,与CT技术测得的相对密度差结果进行了比较,可以看出,两种结果在量值上是一致的,再次说明利用工业CT技术Ct值相对差来表征特定状态装药密度差,结果可信、方法可行。

因而得到结论:①CT技术检测中,Ct值是在CT扫描检测断层薄片体内取值,厚度只有0.5~2mm。② “开合弹”排水法取样是不规则药块,要求在CT检测层附近取样,包含CT检测层。可见,两者存在一定取值误差。

表10 弹药装药Ct值及相对密度差结果

表11 开合弹排水法测量绝对密度及密度差

5 结论

(1)采用式(2)直接换算法或式(4)密度拟合对比法,测得各个CT扫描断层的密度值,然后求出同一个样品不同装药断层之间的密度差,属于密度值直接表征密度差的方法。

(2)在检测要求相对较低时(本次样品要求装药密度差控制在5%以内为合格),在CT检测环境相同、样品结构一致的条件下,测得各个CT扫描断层的Ct值,然后求出同一个样品不同装药断层之间的Ct值相对差,用来表征装药密度差。

(3)由表10,表11可以看出,代表检测层装药密度的Ct值,其相对误差值与排水法得到密度差在量值上是一致的,进一步说明在工业CT技术中采用Ct值相对差来表征弹体装药密度差是可行的。

工业CT技术测量装药密度及装药密度差,方法可行、结果可信,对读者具有一定参考意义。

[1]刘力,张英平.用工业CT测量物质密度的ASTM标准方法[J].无损检测,2006,28(6):324-326.

[2]GJB 5311—2004 工业CT系统性能测试方法[S].

[3]杨文海,何德昌,徐军培,等.γ射线工业CT技术在高能炸药密度检测中的应用[J].火炸药学报,2001(3):33-34,72.

[4]倪培君,蔡和平,张维国,等.非均匀结构材料密度工业CT定量检测方法[J].无损检测,2012,34(2):11-15,44.

[5]GJB 5312—2004 工业射线层析成像(CT)检测[S].