热泵干燥控制系统的设计

2014-05-08尚巧赠梁月肖

尚巧赠,王 勇,梁月肖

(1.河北省机电一体化中试基地,河北 石家庄 050081;2.石家庄科技信息职业学院,河北 石家庄 050081)

热泵干燥技术越来越成熟,应用的行业越来越多,该技术从某种程度上,缓解了能源压力。把自动控制运用于热泵干燥系统中,使之能够根据物料干燥的逻辑自动控制,是热泵干燥发展的必然趋势。由于干燥的物料受时间、天气的限制,如粮食,每年粮食干燥是人们面临的一个重大问题,数量比较大,受天气的影响大。用自动控制的热泵干燥,无需太多的劳动力,就能短时间内完成干燥。因此,自动控制干燥系统在干燥行业的应用有巨大潜力。

1 热泵干燥控制系统的构成

该系统由热泵干燥装置、控制系统两部分构成。热泵干燥装置是利用冷热控制的置换,为干燥箱提供热量,也是整个干燥系统的核心;控制系统根据采集的干燥箱内及热泵设备参数,了解设备运行情况和干燥物干燥程度,通过控制算法对执行机构控制,及时调整干燥数据的设置以及报警信息查询等。

2 热泵干燥系统的构成

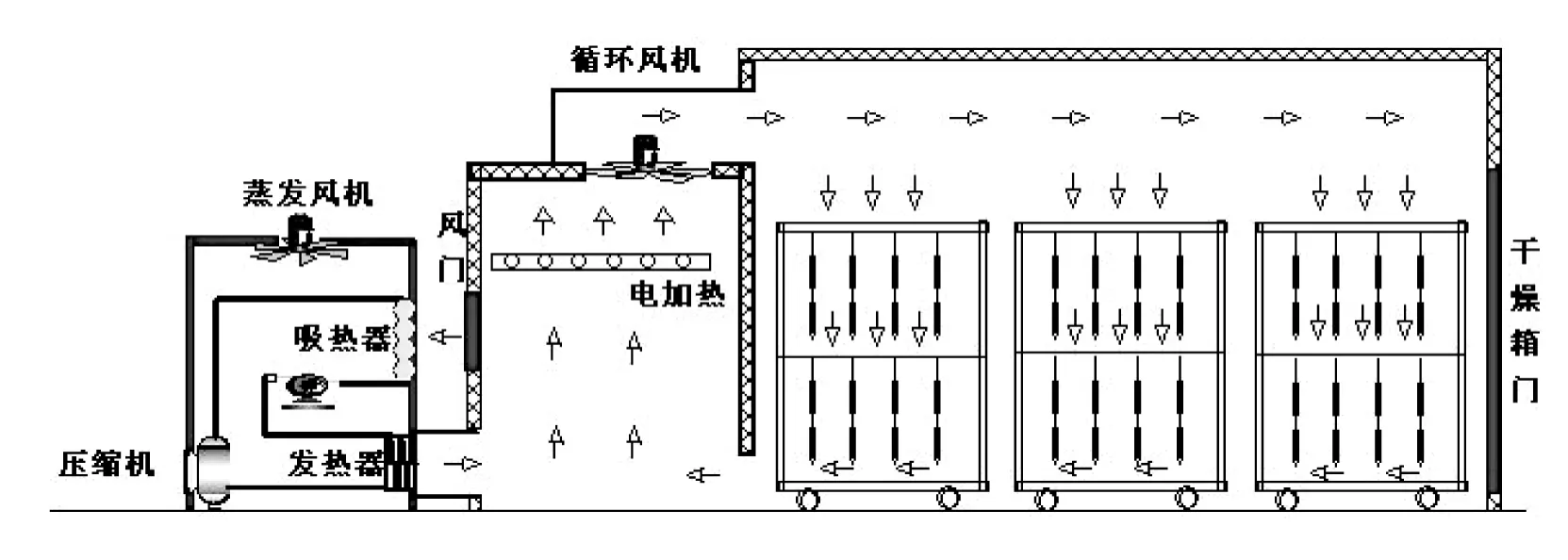

热泵干燥系统主要由压缩机、蒸发风机、循环风机、干燥箱等构成,如图1。

图1 热泵干燥系统的构成

热泵干燥与传统热风干燥的区别在于空气循环方式不同。热泵干燥时空气在干燥箱与热泵干燥机组间进行闭式循环,它利用热泵干燥机组的制冷系统使来自干燥箱的湿空气降温脱湿,当湿空气流经热泵吸热器时,内部的低压制冷剂吸收空气的热量由液态变为气态,空气因降温而排出其中的大部分凝结水。来自吸热器的低压制冷蒸汽由压缩机升压后送至发热器。当脱湿后的干冷空气流经发热器时,内部的高压制冷剂因冷凝而放出热量,外部的空气则被加热为热风又回到干燥箱内继续干燥。

3 控制系统的组成

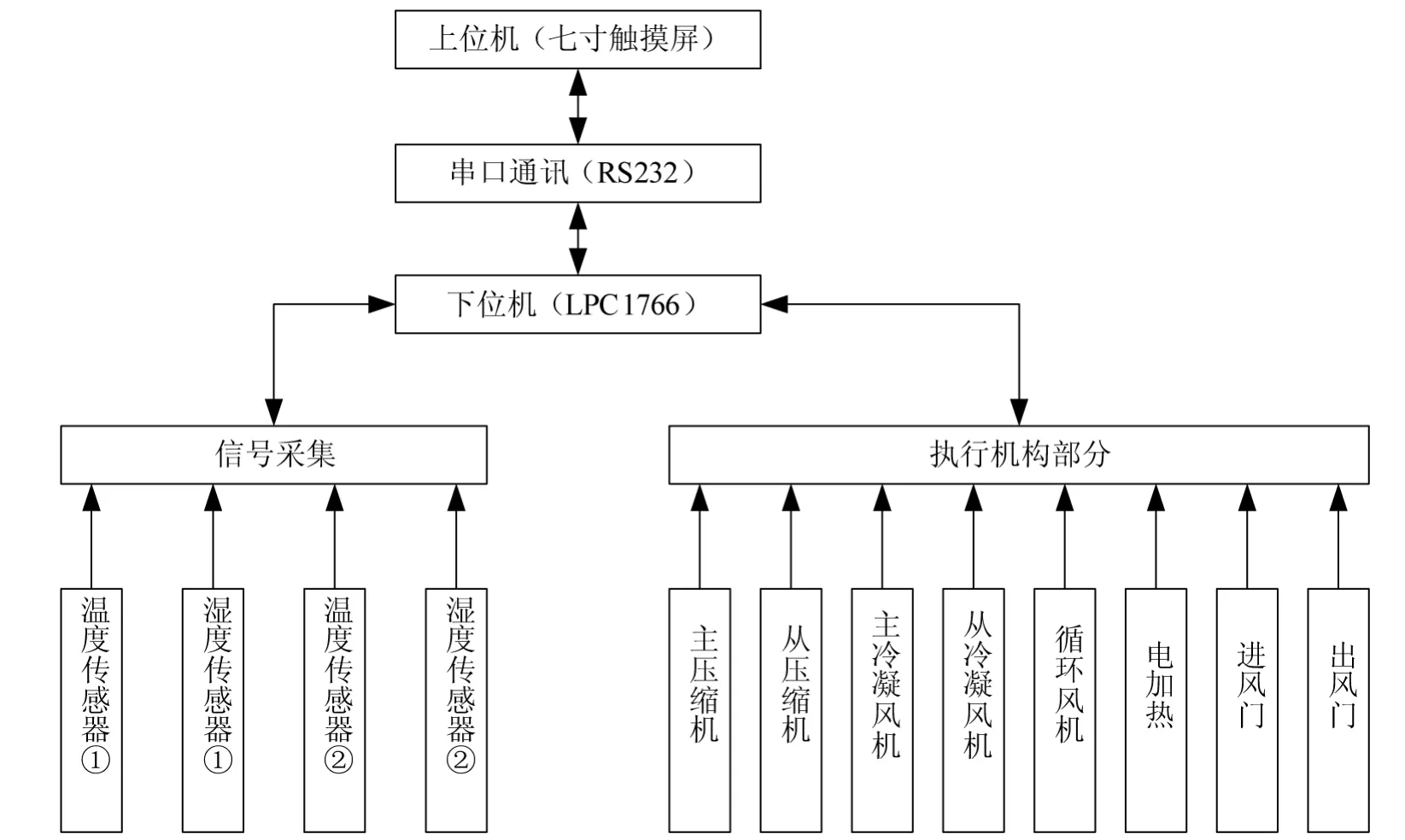

该控制系统主要由上位机、下位机、数据采集部分及执行机构组成。下位机是以LPC1766为核心的控制板,上位机是采用的昆仑通态的TPC7062TD显示屏,如图2。

3.1 硬件构成

主控板由32位高速微处理器LPC1766芯片、电流检测电路、继电器、18b20传感器及其一些外围电路组成,包括通讯模块SP3232ESE及一个MAX485ESA模块等。

具有100MHz操作频率的微处理器LPC1766是主控板的核心,通过温度传感器采集现场温度、湿度,根据采集到的温湿度和设定值进行比较,完成监控系统的数据处理、回路控制和模糊控制算法等功能,从而使热泵干燥装置可以按照操作人员的设定要求自动控制设备启停、故障检测和保护等工作过程。

数据采集部分采用的数字传感器18b20,18b20是单总线数字传感器,允许在许多不同的地方放置温度敏感器件,18b20的测量范围从-55℃到+125℃,增量值为0.5℃,可在l s(典型值)内把温度变换成数字,采集速度、精度及测温范围均能满足热泵干燥的要求。干燥箱内共安置4个18b20数字传感器探头,在循环风的进出风口分别安置两个18b20传感器,为干球温度和湿球温度;在循环风的进风口称为上棚,在循环风的出风口称为下棚。CPU根据上下棚温差选择依据上棚或下棚温湿度控制设备运行。干球温度测量的是干燥箱内空气的温度,而湿球是18b20封装后浸泡在水中,操作人员根据温度判断干燥箱内的湿度,即为湿球温度。也可以根据温度和湿度的换算公式经过查表得到相对湿度。

图2 控制系统的组成

本系统设计了两个通讯接口,通讯模块SP3232ESE与MAX485ESA模块。通过模块SP3232ESE实现上位机与下位机串口通讯;通过MAX485ESA模块把数据远传到监管部门,进行管理归档。

另外设计了报警电路,当检测到风机及压缩机运行状态出现问题时,进行声光报警。

3.2 人机界面

上位机主要完成数据的监控和管理,将主控板上传的数据取出,进行实时显示、存储,并进行归档、报警等分析处理。昆仑通态的TPC7062TD触摸屏提供了适用于工业的图形显示、消息归档及报表的功能模板。高性能的过程藕合,快速的画面更新以及可靠的数据使其具有高度的实用性。人机界面的主要功能:

1)数据设定:主界面显示两条温度曲线和湿度曲线,曲线分为10段,每段需要设置数据并下发给主控板,和实际数据相比较,控制风机和压缩机。

2)工作模式:分为“烘烤”、“烘烤+排湿”、“烘烤+强排湿”三种工作模式,“烘烤”模式只控制加热设备,不控制风门开关。“烘烤+排湿”模式为同时控制加热设备启停和风门开关。“烘烤+强排湿”模式是在“烘烤+排湿”模式的基础上增加备用电加热快速启动功能,适用于干燥箱需要大量强排湿,并且温度要求高的阶段。

3)记录和实时显示参数:主界面实时显示干燥箱内的温度、湿度、风门打开的角度及系统状态数据。记录、归档数据生成报表。

3.3 控制方法

在热泵控制系统中,温湿度是一种带反馈的闭环控制。根据温湿度传感器采集干燥箱的实际数据,与设定数据相比较,控制执行机构启停,将干燥箱内的温湿度控制在设定值范围内,达到热泵干燥的控制精度。

温度和相对湿度控制的惯量比较大,变化趋势是相反的。温度控制主要是比较当前的温度值和设定值,调整主从压缩机的运行时间,以此来调节热量交换的流量,使干燥箱内的温度稳定在设定值。在设定的时间内,热泵装置不能达到温度设定值,启动辅助电热,当热泵装置能够满足干燥物需求的热量时,关闭电加热,由热泵装置单独供热并自动调整加热时间。湿度控制是建立在温度控制的基础上的,在目标温度下比较当前的相对湿度和设定湿度值,调整排湿风门和进风门的开度,把潮湿的空气排出,相对湿度较高的空气经过发热器时,温度降低,其所含的水分将冷凝成水析出,经排水管排出机组外,把相对湿度控制在湿度设定值。

干燥箱内的温度分为恒温控制和升温控制,升温控制是根据操作人员设定的升温速率,上升到目标值,使用模糊控制方法实现升温速率的控制,把升温速率细化,以达到升温精度±0.5℃为准。升温控制结束后,转为恒温控制,控制任务就是把温度稳定在设定值上,误差范围不得超过±0.5℃。并且由升温控制转为恒温控制时,超调量非常的小,符合热泵干燥的需求。

4 结束语

本系统将ARM系列为控制核心的单片机与触摸屏相结合,实现热泵干燥系统的自动控制。通过采集干燥箱内的温湿度,控制压缩机和风机的运行状态,合理有效的进行干燥,提高了干燥物的品质。该系统设计合理、性能可靠、工作稳定,减少了工作人员的操作强度,并在一定程度上提高了控制的精度。

[1] 张燕妮.ARM Cortex嵌入式开发实例相解[M].北京:电子工业出版社,2013.

[2] 张建锋,李娟铃.热泵干燥装置控制系统的研究[J].粮食加工,2007.

[3] 范海亮,基于PLC的模糊PID复合控制在热泵干燥控制系统中的应用[D].2012:18-27.