超磁致伸缩材料微位移驱动器的实验研究

2014-05-07李国康

公 涛,李国康

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

0 引言

超磁致伸缩材料是最近几年在国内发展起来的可实现电磁能-机械能高效转换的新型材料。超磁致伸缩微材料位移驱动器(GMA)是稀土超磁致伸缩材料(GMM)的重要应用领域之一,GMM因其能量密度高、承载大、可伸缩和响应快等优点在驱动器领域具有良好的应用前景。

1 超磁致伸缩材料微位移驱动器工作原理及组成

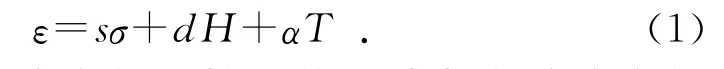

超磁致伸缩材料本身的工作特性可依据磁致伸缩方程进行描述,其应变值ε不仅受预紧力大小的影响,还受材料中磁场强度的影响,在精密定位的应用场合中还需考虑驱动线圈发热引起的材料热变形的影响,故表示为:

其中:s为棒长度方向的柔性系数;σ为棒长度方向的应力;d为磁场伸缩应变常数;H 为驱动磁场强度;α为居里温度系数;T为居里温度。

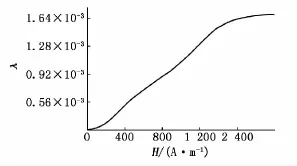

图1为稳定状态时超磁致伸缩材料磁场强度H与磁致伸缩系数λ的关系曲线。测试时环境温度为210℃,预压力为10 MPa。

图1 磁场强度H与磁致伸缩系数λ的关系

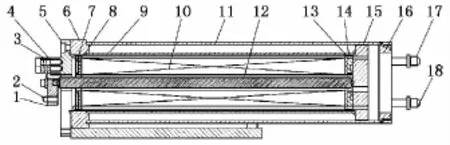

我们根据厂家的要求及超磁致伸缩材料的工作特点设计微位移驱动器,其结构简图如图2所示,它主要由预紧机构、放大机构、冷却装置、驱动线圈、驱动器套筒以及各种支承元件组成,微位移驱动器的核心为超磁致伸缩材料棒。

超磁致伸缩材料的驱动磁场由驱动线圈中通入的按一定规律变化的电流产生;位移传递和放大机构基于杠杆原理和相似三角形原理设计而成。

图2 微位移驱动器结构设计原理图

2 微位移驱动器的设计理论及研究方法

2.1 微位移驱动器预紧机构

通过大量的实验研究,我们了解到:针对不同的超磁致伸缩材料棒和不同的加工精度要求,对超磁致伸缩材料棒施加的预紧力也不尽相同。适当的预紧力不仅可以提高加工精度以及增强材料的抗拉能力,更能提高材料伸长对磁场的灵敏度。

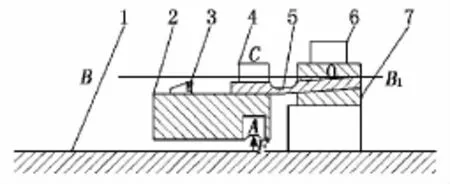

目前大多采用可调节螺钉预紧机构,虽然这种机构便于调节,但是我们不能确定调节后准确的预紧力,更不能准确调节到最佳预紧力位置,因此本文设计了弹簧预紧机构,如图3所示。

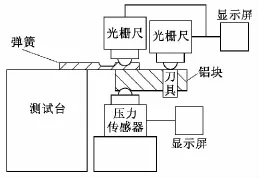

因为实际加工时,刀尖处于水平位置,设计的预紧机构既要满足预紧力要求又需要满足刀尖位置要求,因此我们必须精确测量垫块角度。测量方法如下:将弹簧板固定在水平测量台上,用千斤顶在图3的A点施加400 N(在已确定超磁致伸缩材料参数的前提下进行预紧机构的设计时,可预先选取最佳预紧力F=400 N作为已知条件)的预紧力(压力传感器测量),并用光栅尺测量图3中C点的位移,测试装置如图4所示。

图3 弹簧预紧机构原理图

图4 测量装置简图

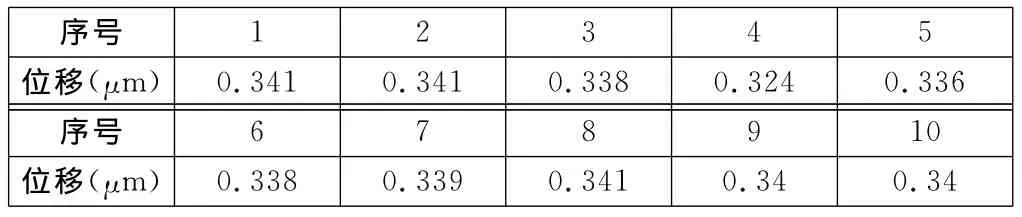

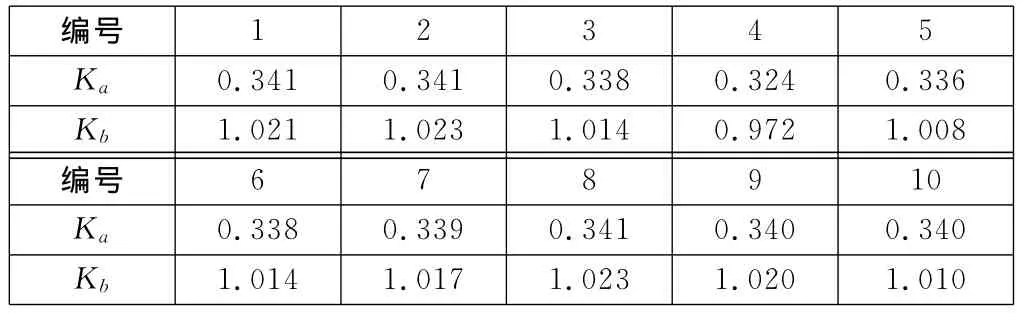

用光栅尺反复测量10组数据,见表1。然后根据如下圆心角公式计算垫块的角度:

θ=180°L/R .

其中:L为弦长;R为半径。

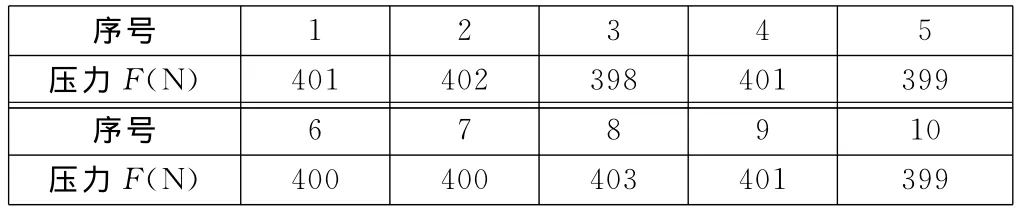

因为R=19μm为已知条件,L的平均值为0.338 μm,所以可以算得:垫块角度θ=3°。加工3°垫块,然后再用图4测量装置验证角度是否正确。验证方法为:按图3所示的装配将弹簧板固定,然后用千斤顶施加作用力,当弹簧板处于水平位置时,读取压力传感器的示数,反复测量10组数据,见表2。

表1 光栅尺测量的10组数据

由表2可得其平均值F=400.4 N,误差为0.001,小于允许误差0.002,因此得出结论:垫块角度为3°是正确的。

由于弹簧预紧机构结构简单、误差小,因此可以作为高精密驱动器的最佳预紧机构。

表2 由压力传感器测得的预紧力

2.2 微位移驱动器放大机构

超磁致伸缩材料输出力的传递和微位移的放大是微位移驱动器最需要解决的关键技术,要求具有放大比例适宜、重复定位精度高、具有回程反力、摩擦阻力小、传动效率高等特点。

以前设计的微位移放大机构是杠杆放大机构,由于受自身原理及结构形式的限制而造成输出不稳定且位移非线性,无法满足精密机床的高精度曲面加工要求。本文中设计的微位移驱动器是基于相似三角形原理和杠杆原理,利用对应边成比例和单级杠杆的方式作为放大机构。

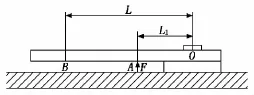

微位移驱动器结构中三角形-杠杆放大机构可简化为如图5所示的原理简图。当超磁致伸缩棒作用在刚性杠杆点A时,杠杆绕支点O转动,由B点输出放大位移,用光栅尺测量A点位移为Ka、B点的位移为Kb,所以实际放大倍数为:

图5 三角形-杠杆放大机构简图

用图4中测量装置反复测量10组数据,得到的Ka和Kb测量值见表3。

表3 位移Ka和K b的测量值

然后由式(3)算出其实际平均放大倍数K=2.99。

设计时必须根据加工要求选择适宜的放大倍数,一般可选2~3倍,放大倍数过大易造成位移损失、加工精度降低以及杠杆转动处阻力过大。

3 微位移驱动器工作性能实验研究和结果分析

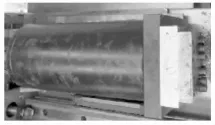

为了检验上述设计理论是否真正解决了超磁致伸缩材料微位移驱动器在精密定位控制中存在的迟滞和位移非线性等问题,研制了如图6所示的微位移驱动器,并对其实际输出位移和线性度进行测试。

图6 微位移驱动器

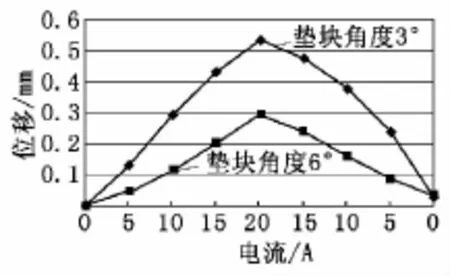

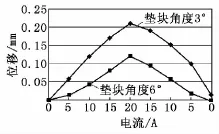

本文所选用的超磁致伸缩材料棒的参数为:电导率为1.877×106(Ω·m)-1,尺寸为Φ30 mm×500 mm,磁致伸缩系数为1.2×10-7m·A-1,弹性模量为3.43×1010N/m2。驱动器的主要设计参数为:驱动线圈内径R1=15 mm,外径R2=45 mm,线圈长度为500 mm,预紧力为400 N,绕线直径D=2 mm,驱动线圈匝数为3 000匝,驱动线圈电阻为5Ω,刀尖与固定点的距离d=60 mm。实验得到的刀尖位移曲线见图7。图7中的电流为驱动线圈的电流,其变化为由弱到强再到弱,相应位移由小到大再到小,电流20 A为根据加工需要的位移补偿决定的最大电流。棒处位移曲线见图8。

图7 刀尖位移曲线

由图7中可知,采用三角形-杠杆放大的超磁材料位移驱动器输出位移最大可达550μm,可完全满足我们机床的位移要求-50μm~+50μm,更能满足大位移量输出。实验过程中发现,电流过大产生的热量将成为影响加工的主要原因,所以电流应小于20 A,此时电流产生的热量可忽略不计。

4 实验结论

基于超磁致伸缩材料微位移驱动器的设计理论和方法设计了驱动器结构,通过实验验证了其能真正解决超磁致伸缩材料微位移驱动器在精密定位控制中存在的迟滞和位移非线性等问题,并且具有输出位移大、结构紧凑、重复定位精度高、响应速度快、驱动电压低、无疲劳老化等特点。本文中所提出的三角形-杠杆放大机构可满足稳定输出较大位移并精确可控的要求,这为超磁致伸缩材料在微位移驱动器中的深入应用提供了有力保证。

图8 棒处位移曲线

[1] 吴博达,鄂世举,杨志刚,等.压电驱动与控制技术的发展与应用[J].机械工程学报,2003,39(10):79-85.

[2] Visone C,Sperpico C.Hysteresis operators for the modeling of magnetostrictive materials[J].Journal of Physica B,2001,306:78-83.

[3] 王昌,李强.新型微位移驱动器的研究[J].机械工程材料,2003,27(1):35-37.

[4] Anjanappa M Bi J.A theoretical and experimental study of magnetostrictive mini-actuators[J].Smart Mater Struct,1994(3):83-91.

[5] 吕春兰,王立国,孟亚男,等.基于模糊自整定PID参数控制器的设计[J].吉林化工学院学报,2002,19(2):33-44.

[6] 易继销,侯媛彬.智能控制技术[M].北京:北京工业大学出版社,1999.

[7] 谢鹏程,邓荣坚,杨卫民,等.超磁致伸缩材料微位移驱动的设计与实验研究[J].宇航学报,2008,29(3):30-35.

[8] 李国康,杨申.超磁致伸缩微位移系统的模糊PID控制方法[J].机械科学与技术,2011(6):1025-1027.