船舶电力推进变频器监控系统实现方法研究

2014-05-07王定章文兰平许晓晖

王定章,文兰平,许晓晖

船舶电力推进变频器监控系统实现方法研究

王定章,文兰平,许晓晖

(武汉船用电力推进装置研究所,武汉 430064)

电力推进系统是船舶动力的一种重要类型。变频器作为电力推进系统的关键设备,其监视、控制系统的设计值得我们深入的研究。本文探讨了船舶电力推进变频器监控系统设计方案、功能、需求、硬件、软件等实现方法。

变频器、监控、软件

0 引言

目前,船舶电力推进的应用领域日益扩大,与其组成的控制系统的自动化程度也日益提高,运行以及使用条件更加复杂。变频器作为电力推进系统的核心设备,要求实现对其自身及与其有接口的设备进行监视、控制。而随着自动化设备、通讯网络的迅速发展,以以太网、CAN为基础发展出了相当多的通信方法,现在大多数设备都可以与计算机连接传输数据,在实时控制系统和监视系统中,通过CAN实现监控系统各设备间的数据传递是主要的通信手段。

1 监控系统总体设计

1.1 监控系统总体设计思路

1)监控系统各个组成部分采取模块化设计;

2)监控系统各个功能分工明确;

3)监控系统可扩展性强。

1.2 监控系统设计方案

1.2.1监控系统功能

船舶电力推进变频器监控系统,主要对变频器自身部件的电压、电流、温度、压力、流量、开关状态及故障报警信息进行采集、分析及显示,并对与变频器工作相关的设备(开关柜、变压器、风机、电机等)状态进行实时的监视,结合现地或远程的控制指令进行一系列安全有效的逻辑控制。

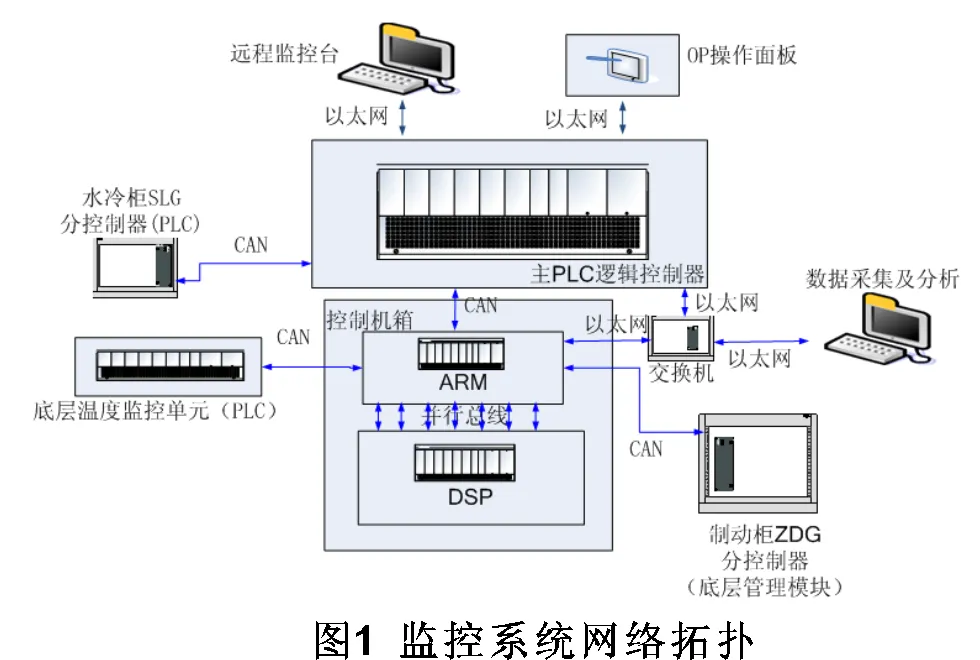

1.2.2网络拓扑

监控系统网络拓扑如图1所示。

1.2.3各部件实现功能

控制机箱主要由ARM和DSP组成,DSP主要完成根据接收到的给定转速、转矩或功率,选择相应的控制模式,采集实际转速、输出电流、直流母线电压,完成电机控制算法和调制策略,输出多相逆变桥臂的PWM,实现电机调速等控制功能;完成变频器过压、过流、直通等各种软硬件保护;传送变频器运行参数(电压,电流,实际转速,功率,功率因数等)与故障信息到ARM中;通过CAN通讯和同步光纤可与其它DSP实现数据交换。ARM主要完成变频器内部数据的收集,接收来自DSP的运行参数和故障报警信息,接收来自底层温度监控单元的温度信息及温度报警信息,接收来自制动柜单元的温度、I/O量信息及报警信息,并将该信息综合后发送到主PLC逻辑控制器;接收来自主PLC逻辑控制器的控制指令、设置参数,并转发给DSP;与PC调试工具采用以太网连接,发送实验数据以便实验记录和分析。

主PLC逻辑控制器主要完成变频器对外接口扩展,采集外部数字量、模拟量、温度等信号,完成逻辑处理、保护及信号输出;与OP或集控台通讯,接收集控台或OP面板控制指令、设置参数并转发给ARM,接收来自ARM的变频器运行参数和故障报警信息,并转发给界面或集控台显示。完成控制电源UPS的监控与管理;与水冷柜控制器通讯,实现水冷柜的操作、参数设置及保护。

水冷柜控制器主要完成水冷柜二次配电处理、保护、水冷柜流量、压力、温度、电导率等信号采集、处理。

制动柜控制器主要完成直流母线电压采样、直流单元能量制动、变频器放电、制动功率模块内温度信号的采集、处理、保护。

底层温度监控单元主要完成变频器柜内温度信号、IO信号采集、处理及保护。

远程监控台主要完成远程操作的控制、变频器参数上传、显示与设置下载、运行信息监视与报警故障定位。

OP操作面板主要完成就地操作的控制、变频器参数上传、显示与设置下载、运行信息监控与报警故障定位。

数据采集与分析台与ARM板采用以太网连接,通过PC机观测各变量,状态信息及报警故障监控;动态参数的跟踪记录,采集波形时间间隔设置,波形图像保存与调用。

2 监控系统需求

2.1 硬件需求

1)变频控制器机箱:包括电源板组件、CPU板组件、FPGA板组件、调理板组件、I/O板组件、光纤板组件、AD板组件、DA板组件、驱动电源反馈光纤板组成;

变频控制器包括组件驱动器,位置板、晶闸管驱动板,制动电源板等。变频控制器负责整个控制系统的采样,运算以及通信。组件驱动器安装在功率组件内部,负责驱动信号隔离放大,采样信号调理。位置板负责采集永磁同步电机的位置和速度信号。晶闸管驱动板负责对预充电晶闸管进行控制。制动电源板负责为制动驱动板提供电源。

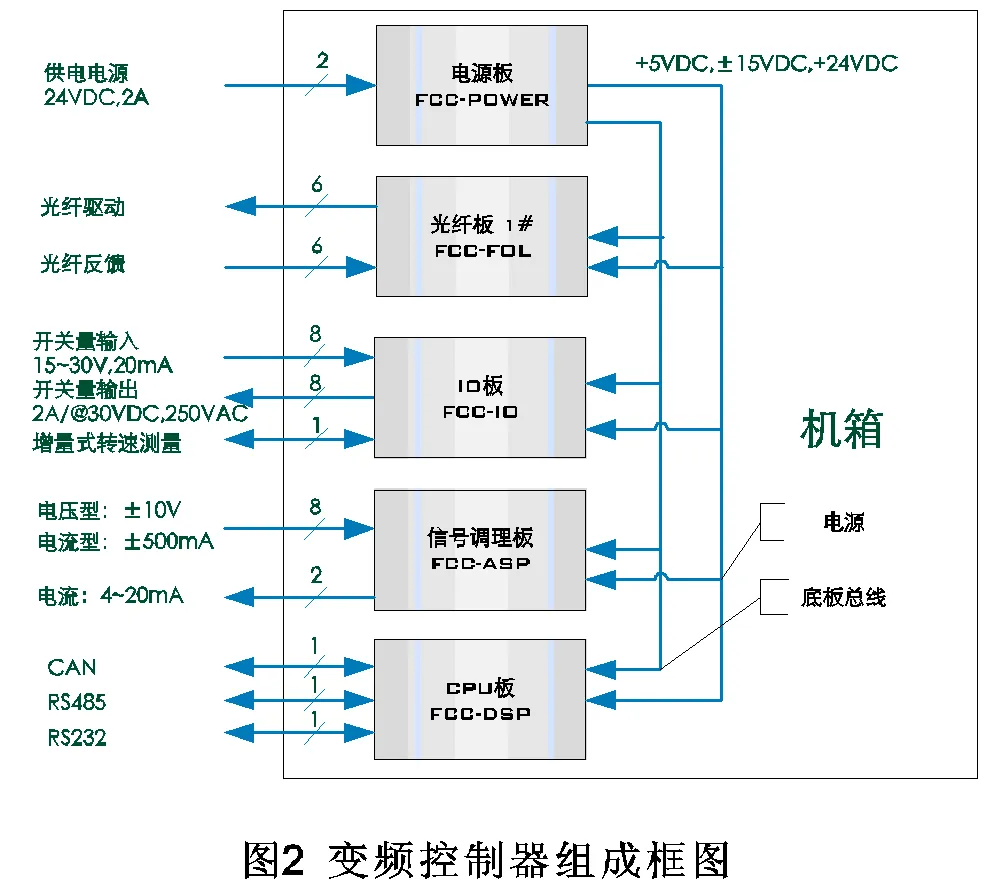

变频控制器是为运动控制、测量等应用场合设计、开发的基于32位定点DSP的数字控制器,具有良好的扩展性。控制器采用3U标准控制机箱,由CPU板组件、FPGA扩展板组件、调理板组件、IO板组件、光纤板组件、光纤扩展板组件和电源组件组成。控制器组成如图2所示:

图2中,电源组件将外部输入的+24 VDC经DC/DC变换为各电路板所需的+15 VDC、-15 VDC、+5 VDC电源。扩展组件中,CPU板是控制硬件的核心部分,由DSP(TMS320F2812)、CPLD以及一些外围扩展电路组成。可实现矢量控制和直接转矩控制等复杂的控制算法运算、生成PWM信号、信号采集、系统保护、通信等功能。信号调理板完成电压、电流信号的检测、故障判断及报警功能,将调理后的数据送至CPU板的外部ADC进行采样,并通过SPI总线将故障信息传送至CPU板。IO板通过SPI总线与CPU板连接,完成开关量状态的检测及输出断路器的控制,同时实现增量式编码器的转速测量。光纤驱动板主要实现PWM驱动信号的光电转换、IGBT反馈信号的检测与判断等功能。FPGA扩展板完成驱动信号扩展以及与SSI型绝对式编码器的数据交互,光纤扩展组件完成FPGA扩展板驱动信号的光电转换、IGBT反馈信号的检测与判断等功能。

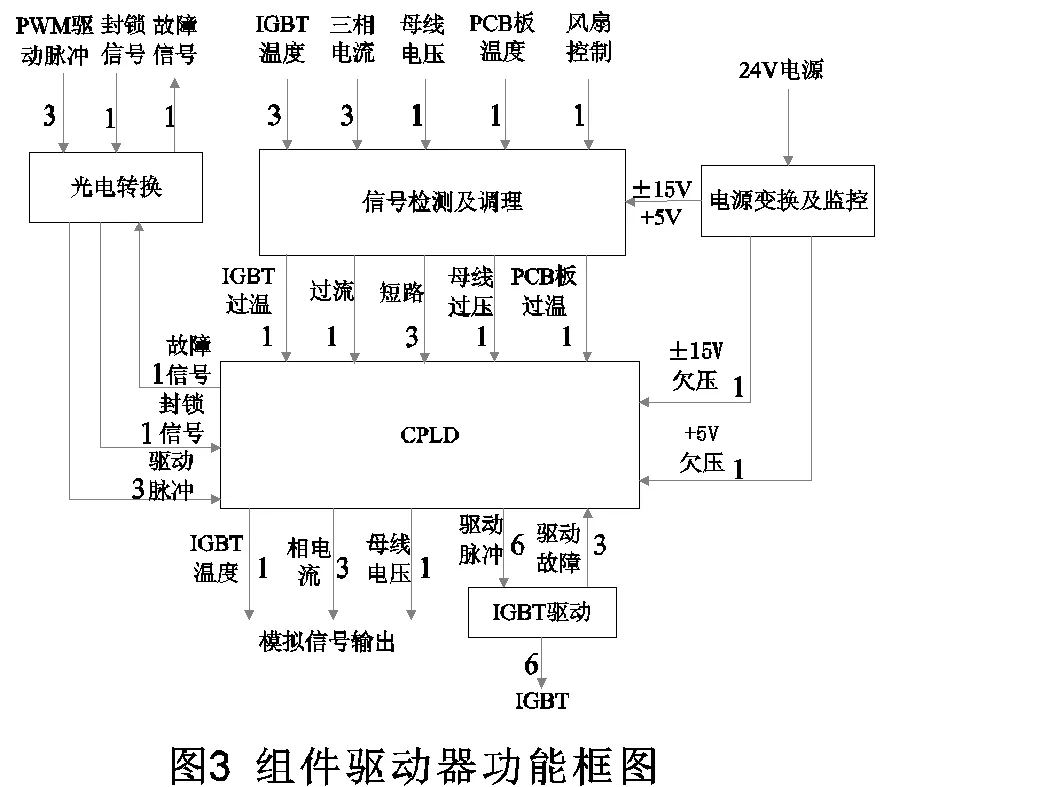

组件驱动器由模拟信号调理及检测电路、故障信号管理、电源变换及监控电路、驱动电路、光电转换电路组成。功能框图如图3。

2)底层控制器;

3)可编程逻辑控制器(PLC):包括CPU、CAN通讯模块、以太网通讯模块、DI采集模块、DO采集模块、AI采集模块、AO采集模块;

4)OP操作面板。

2.2 软件需求

软件需求包括底层软件需求和上位软件需求。1)底层软件需求包括:软件控制功能需求、控制性能需求、保护功能需求和接口需求。2)上位软件需求包括:PLC控制软件和OP操作面板软件,其接口包括变频器与系统设备、水冷柜、控制电源、控制机箱、变频器柜门接口需求和PLC与底层软件通讯协议。

2.2.1控制功能需求

1)制动功能

在变频器就绪或运行状态中,实时检测总直流母线电压高于设定值时,启动制动单元,检测总直流母线电压低于设定值时,关闭制动单元。

2)直流母线电压放电功能

在变频器待机或故障状态中,当主推进开关分断完成后,启动制动单元对直流母线电压进行放电,当检测总直流母线电压低于50 V时,放电完成,关闭制动单元。

3)直流母线中点电位平衡调节功能

在变频器运行状态下,实时调节正、负直流母线电压,要求正、负直流母线电压偏差在5%以内(实际总直流母线电压为基准值)。

4)谐波电流抑制功能

根据系统或用户要求,控制系统需将3次谐波电流控制在1.5%内,5次谐波电流控制在1%内,7次谐波电流控制在0.8%内(基波额定值为基准值)。

5)无转速传感器运行功能

变频器启动或非低速(10%额定转速以上)运行中,控制系统可实时检测出转速传感器状态,若转速传感器损坏,可在线切换到无转速传感器运行,并提示转速丢失报警,要求切换过程中,转速波动小于2%(额定转速为基准值)。

6)带速启动功能

在速度传感器检测正常的情况下可正常实现带速启动、无故障。

7)功率控制、转速控制、转矩控制功能

根据系统或用户需求,操作人员可在操作器或远程控制台上选择转速模式、功率模式、转矩模式中一种控制模式正常运行。要求转速控制模式能在4~110%(额定转速为基准值)正常运行,功率控制模式能在5~110%(额定功率为基准值)正常运行,转矩控制模式能在5~110%(额定转矩为基准值)正常运行。

8)功率限制、转速限制、转矩限制功能

根据系统或用户需求,操作人员可在操作器或远程控制台上实时修改功率限制值、转速限制值、转矩限制值。若电机飞车、负载堵转、电网可用功率突降时,控制系统可将进入转速限制、功率限制、转矩限制,保护设备安全,要求转速超调量在5%以内(转速限制值为基准值),功率超调量在8%以内(功率限制值为基准值),转矩超调量在8%以内(转矩限制值为基准值)。

9)弱磁控制功能

当异步电机超速运行时,采用弱磁控制,保证变频器输出电压不变,电机可超速1.3倍运行。

2.2.2控制性能需求

1)有速度传感器输出频率范围为: 1~55 Hz连续可调;

2)无速度传感器输出频率范围为: 5~55 Hz连续可调;

3)有速度传感器速度控制稳态速度误差为: ≤ 0.4%;

4)无速度传感器速度控制稳态速度误差为: ≤ 1%;

5)有速度传感器功率控制稳态速度误差为: ≤ 1%;

6)无速度传感器功率控制稳态速度误差为: ≤ 2%;

7)有速度传感器转矩控制稳态速度误差为: ≤ 1%;

8)无速度传感器转矩控制稳态速度误差为: ≤ 2%;

9)转速升、降速时间(0~额定或额定~0)为: 1~200s可调;

10)功率升、降速时间(0~额定或额定~0)为: 1~200 s可调;

11)转矩升、降速时间(0~额定或额定~0)为: 0.1~20 s可调;

12)突加、突减负载(0~额定或额定~0,时间大于100 ms)转速超调量为: ≤ 7%;

2.2.3保护功能需求

为了保证变频器安全、可靠运行,要求具备过流、过压、过温、过载、超速等报警、故障、硬件故障的三级保护功能。

2.2.4接口需求

底层软件接口:底层软件接口主要为控制机箱、底层管理模块与变频器接口、与PLC接口、与ARM接口。上位软件接口:上位软件包括PLC逻辑控制软件和OP操作器软件,其接口包括PLC与系统、水冷柜、控制电源、控制机箱、变频器柜门接口需求和PLC与底层软件通讯协议。

3 监控系统软件的实现

3.1 软件结构

3.1.1监控系统PLC软件结构

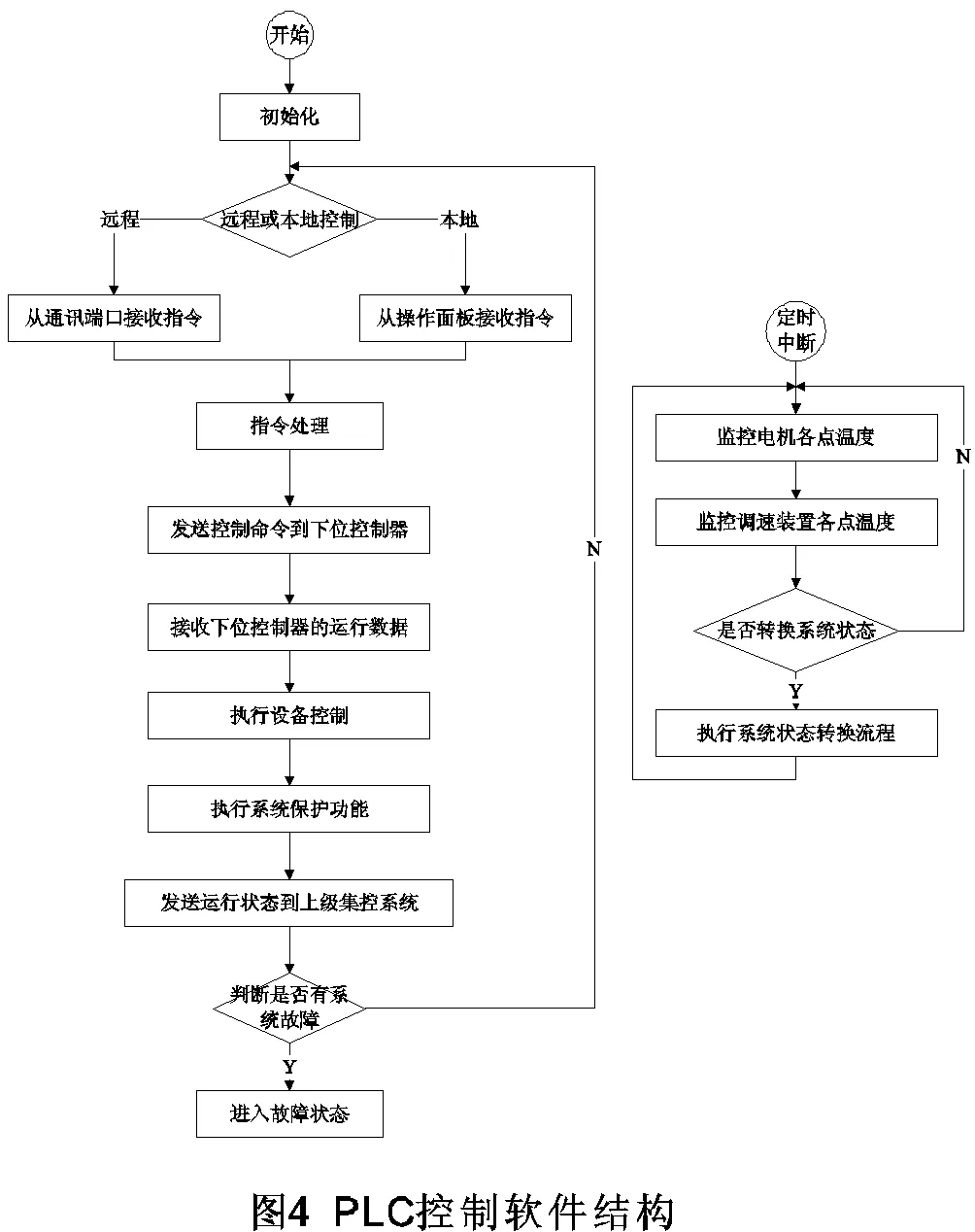

PLC软件主要完成远程或现地指令的接收和转发并进行相应的控制、参数的读取和下载、数据信息(变频器、变压器、电机等)的采集等。监控系统PLC软件结构如图4所示。

3.1.2监控系控制器软件结构

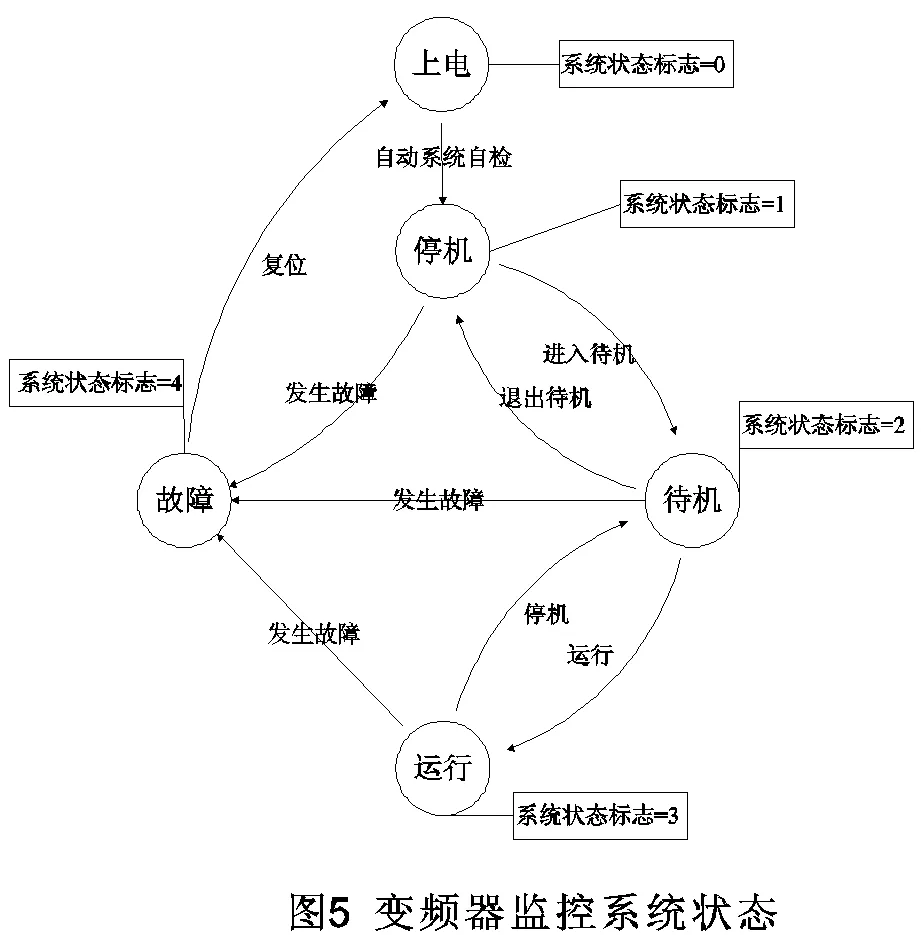

推进变频器软件主要为DSP控制单元软件。DSP控制单元软件主要完成控制指令的接收,控制对象(永磁同步电机)参数以及控制软件的调节参数的接收及预充电操作,根据接收到的给定转速采样实际转速与输出电流,经过永磁同步电机矢量控制,实现两个三相H桥的PWM输出,达到对电机转速的精确控制;并传送变频器的运行参数(电压,电流,实际转速等)与变频器发生故障时的故障信息到主配电屏,同时在变频器故障时实行分级保护策略。软件结构如图5所示。

3.2 逻辑流程

3.2.1变频器监控系统状态标志

变频器监控系统状态(SystemState)分为:上电、停机、待机、运行和故障。各状态间的转换关系及对应标志如图5中所示。

3.2.2自检逻辑功能

上电或复位时,系统检查所监控的各个设备状态是否处于初始状态。

3.2.3进入待机逻辑功能

控制变频器外部设备(充电充磁开关、主断路器、风机等),使之满足变频器运行条件,并改变变频器系统状态,使变频器处于随时可以发送脉冲状态。

3.2.4运行逻辑功能

使变频器处于发送脉冲状态。

3.2.5停机逻辑功能

使变频器停止发送脉冲,返回随时可以发送脉冲状态。

3.2.6退出待机逻辑功能

控制变频器外部设备(充电充磁开关、主断路器、风机等),使之返回初始状态,并改变变频器监控系统状态,使变频器也处于初始状态。

3.2.7故障处理逻辑功能

变频器处于故障状态时,控制变频器外部设备,使之返回初始状态。

3.2.8实时监控逻辑功能

4 结束语

我国电力推进船舶的发展较国外发达国家滞后很多年,早在上个世纪末发达国家均在推广采用全电力系统船舶。变频器作为船舶电力推进的关键设备,监控系统则是其灵魂所在,它主宰了变频器的功能、性能、操作、通用性等。更好的研究变频器监控系统的实现,有利于我国在电力推进船舶的发展上,快速的赶超发达国家。

[1] 杨晓丽,沈爱弟,俞宏生. 现代交流调速技术在船舶电力推进中的应用. 大连海事大学报, 2004,30(3).

[2] 虞谦. 交流变频器应用中的一些体会. 节能环保与发展循环经济,2006.

[3] 方萌,吴斐文,史涛. 中国发展电力推进系统的途径. 船舶,2002.

Research on Monitoring and Controlling System of Propulsion Inverter for Ships

Wang Dingzhang,Wen Lanping,Xu Xiaohui

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM46

A

1003-4862(2014)09-0007-05

2014-07-15

国家科技支撑计划项目(2012BAG03B01)

王定章(1982-),男,工学学士,工程师。研究方向:自动化控制。