催化裂化汽油预加氢技术及预加氢催化剂的工业应用

2014-04-16梁平

梁 平

(中国石油集团东北炼化工程有限公司锦州设计院,辽宁锦州 121001)

近年来,为保护环境,降低有害物质的排放,世界各国对发动机燃料组成提出了更严格的限制。目前北京地区已全面实行京Ⅴ汽油标准,要求硫含量≤10 μg/g;另外,自2014年1月1日起,在全国范围内实行国Ⅳ车用汽油标准,要求硫含量≤50 μg/g。

90%以上汽油的硫和烯烃来自催化裂化汽油组分,降低催化裂化汽油组分中硫和烯烃含量是满足未来汽油质量指标要求的关键,催化裂化汽油选择性加氢脱硫工艺是生产清洁汽油的重要手段和关键技术[1],其共同特点是采用了催化裂化汽油预处理技术。

1 催化裂化汽油预加氢技术及现场应用

催化裂化汽油预处理技术的核心是降低轻汽油的硫含量,在产品目标硫含量不变的情况下,可提高轻重汽油的蒸馏温度,而几乎没有辛烷值损失。此外,催化裂化轻汽油中双烯烃含量远高于硫醇的,除部分双烯与硫醇反应生成重硫化物外,剩余的双烯易发生聚合反应生成胶质或其他一些易造成催化剂生焦的前驱物。在催化剂存在的条件下,催化裂化汽油预处理技术还可将双烯烃加氢为单烯烃,给下游装置提供更加洁净的进料,延长下游装置的开工周期[2]。

中国石油石油化工研究院开发的预加氢催化剂目前无工业运行经验,利用哈尔滨石化公司的半再生重整装置预加氢单元进行催化裂化汽油预加氢催化剂工业试验。

1.1 工艺流程

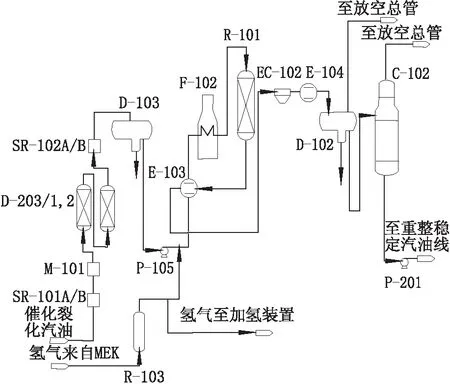

催化裂化汽油预加氢技术及催化剂的现场应用由干燥单元、硫化单元、原料预处理、脱砷单元、预加氢单元组成。

改进后预加氢工艺流程见图1,操作程序为:催化裂化汽油→原料油过滤器SR-101→原料油聚结脱水器M-101→脱砷反应器D203/1→脱砷反应器D203/2→原料油过滤器SR-102→原料油缓冲罐D-103→混氢原料油/预加氢反应产物换热器E-103→加热炉F-102→预加氢反应器R-101/1→预加氢反应器R-101/2→混氢原料油/预加氢反应产物换热器E-103→预加氢产物空冷器EC-102→预加氢产物后冷器E-104→预加氢气液分离罐D-102→蒸发塔C-102→合格产品。

1.2 催化剂

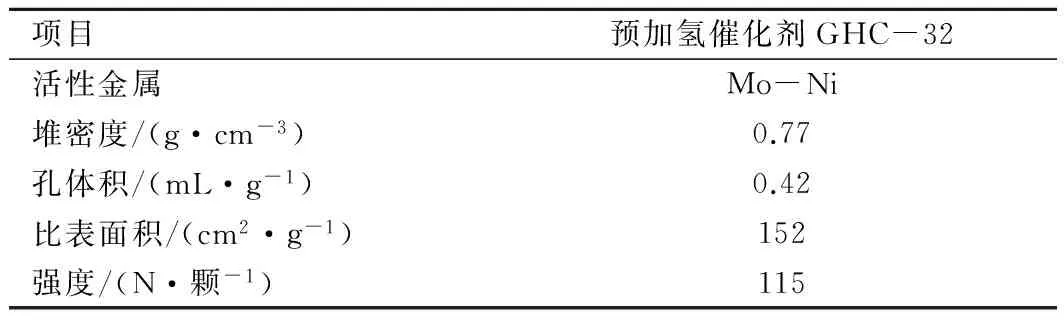

催化裂化汽油预加氢催化剂采用中国石油化工研究院自主研发的GHC系列催化剂,催化剂的主要性能见表1[2]。

表1 预加氢催化剂性能

图1 催化裂化汽油预加氢工艺流程示意图

1.3 工艺技术特点

1.3.1反应器的改进

装置改进的基本思路是工业试验装置的运行工况尽可能接近计划新建装置的,特别是反应器的空塔线速和催化剂床层的高径比与已商业化的同类装置、新建装置不要有较大差异,以保证工业试验数据的可靠性和可对比性。现场可供预加氢催化剂工业试验使用的反应器共3个,2个重整预加氢反应器(直径1.60 m),1个脱氯反应器(直径1.40 m)。根据以上原则,将重整预加氢第一反应器(R-101/1)的直径改进为1.2 m,将重整预加氢第二反应器(R-101/2)的直径改进为1.2 m。实现R-101/1和R-101/2串联流程。

1.3.2增加原料聚结脱水器、过滤器、脱砷反应器

原料经聚结脱水器、原料预过滤器后进入脱砷单元进行处理。脱砷单元采用常温液相方式进行脱砷,脱砷反应器为2台反应器串联,进料方式为下进上出;从脱砷反应器出来的催化裂化汽油经1个精密过滤器后,进入原料缓冲罐(须氢气密封)。通过上述工艺过程,满足了FCC汽油进反应器前原料油含水量小于150 μg/g ,砷含量小于15.8×10-9的要求。

1.3.3反应器压力的控制

由于此次改进的预加氢反应为液相加氢,现场通过高分罐顶控制液相反应压力(表)为1.9 MPa,满足工艺流程需要的反应压力。

1.3.4低分罐的使用

改进过程中汽油产物进罐区时不能含溶解氢及烃类介质,在高分罐后增加1个低分罐,用原蒸发塔C-102作为低分罐进一步分离,不需原蒸汽提供能量,达到很好的分离效果。

1.3.5预加氢催化剂GHC-32的硫化

预加氢催化剂GHC-32使用前须硫化。该过程主要包括建立氢气循环、催化剂预湿及硫化等。硫化剂为CS2,而原流程使用DMSO,改进后利用原有流程。另外,硫化过程中当催化剂饱和后,过量的硫化剂和氢气在反应器生成硫化氢和甲烷,这样硫化油含大量硫化氢,对设备进行腐蚀。

1.4 原料油与预加氢产品性质

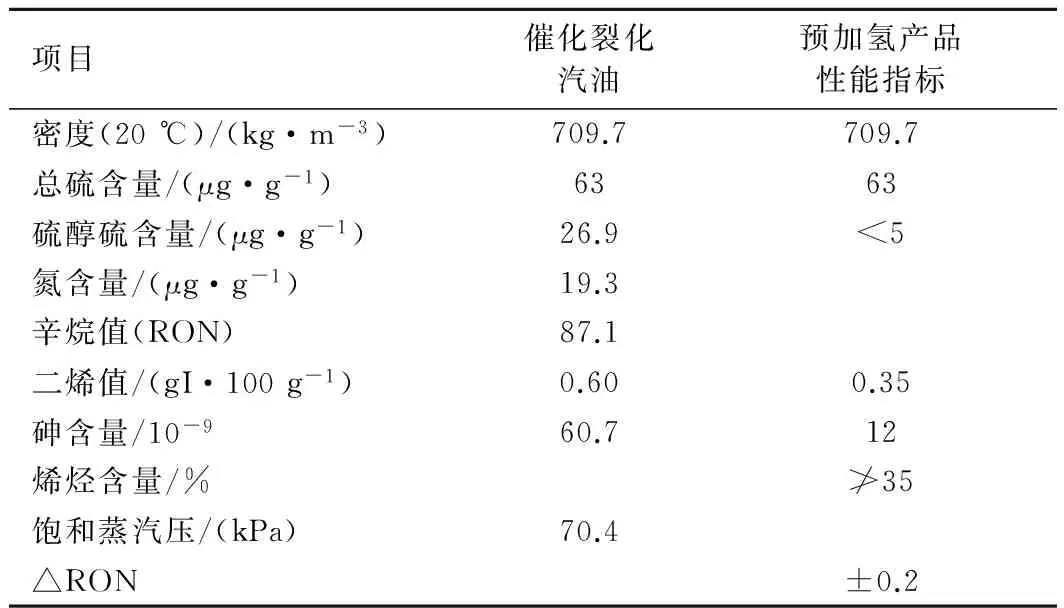

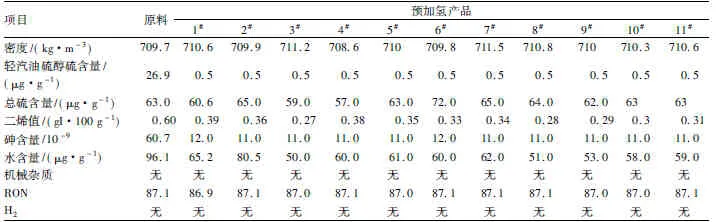

表2为原料油物理性能和预加氢产品性能指标,在优化条件下操作,预加氢产品达表中各项性能控制指标。

表2 原料油性能和预加氢产品性能指标

2 预加氢反应器主要操作参数及效果分析

2.1 预加氢反应器主要操作参数

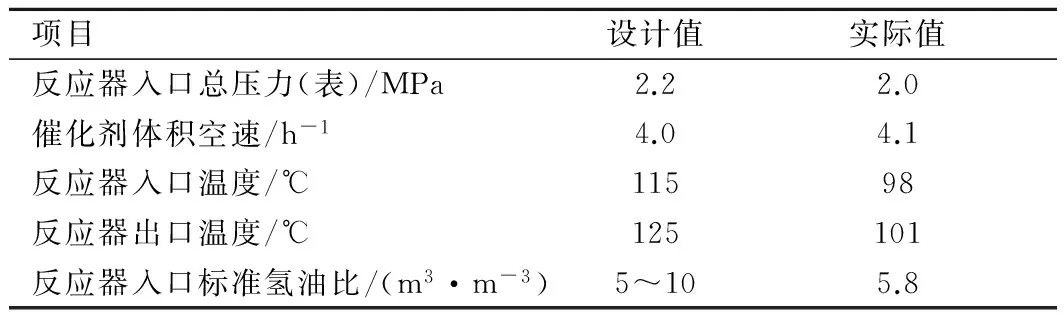

催化裂化汽油预加氢技术及催化剂现场应用后,一次开车成功,预加氢反应器的工艺操作参数见表3。

表3 主要操作参数

从表3可知,在实施预处理及满足催化剂体积空速的前提下,基本达到反应器的设计温度和压力,且实际温度和压力比设计值偏低,反应条件苛刻度低于设计初期。

2.2 重整车间现场应用预加氢催化剂效果

为检验应用效果,对哈尔滨石化公司半再生重整装置现场应用预加氢催化剂效果进行了分析,结果见表4。

表4 重整车间现场应用预加氢催化剂效果

从表4可知,催化汽油预加氢技术及催化剂在哈尔滨石化公司现场应用后,产品辛烷值不损失,为87.0,轻汽油硫醇硫含量为0.5μg/g,二烯烃值<0.5 gI/100 g。同时对催化汽油预加氢技术及催化剂现场应用前后进行了比较,现场应用后,硫醇硫含量从26.9 μg/g降至0.5 μg/g,二烯烃值从0.60 gl/100 g降至0.33 gI/100 g。这表明利用哈尔滨石化公司半再生重整装置预加氢单元开展预加氢催化剂工业应用试验达到预期目标,获得了成功。

3 结论

1)利用哈尔滨石化公司半再生重整装置开展预加氢催化剂工业应用试验,对具有中国石油自主知识产权的预加氢工艺过程进行验证,结果表明,产品辛烷值不损失,为87.0,轻汽油硫醇硫含量≤5 μg/g,二烯烃值<0.5 gI/100 g。

2)GHC催化裂化汽油预加氢催化剂活性高、选择性和稳定性好,为国Ⅳ汽油质量升级过程中自主研发催化剂推广提供了技术支撑。

3)催化裂化汽油选择性加氢脱硫技术是在目前中国石油企业普遍选用的国Ⅳ汽油生产技术上进行改进的一种新技术,具有较好的兼容性、拓展性和应用前景。

[1]李建强,钮根林.催化裂化汽油脱硫技术研究及进展[J].天然气与石油,2003,21(2):26-29.

[2]张学军,齐铁忠.催化裂化汽油预加氢催化剂GHC-32的工业应用试验[J].石油炼制与化工,2014,45(5):34-36.