铝合金热轧带材“中凸度超标+中间波浪”板形缺陷的原因分析与改进措施

2014-04-12陈祚启高作文黄国云

陈祚启,高作文,刘 煜,黄国云

(1.广西柳州银海铝业股份有限公司,广西 柳州 545001;2.中铝河南铝业有限公司,河南 洛阳 471000; 3.大力神铝业股份有限公司,江苏 丹阳 212300)

铝合金热轧带材“中凸度超标+中间波浪”板形缺陷的原因分析与改进措施

陈祚启1,高作文2,刘 煜1,黄国云3

(1.广西柳州银海铝业股份有限公司,广西 柳州 545001;2.中铝河南铝业有限公司,河南 洛阳 471000; 3.大力神铝业股份有限公司,江苏 丹阳 212300)

试验研究了单机架双卷取四辊可逆热轧机生产5182铝合金时,产生“中凸度超标+中间波浪”缺陷的原因。结果表明:工作辊原始凸度太小、道次压下量不合理、乳液喷淋压力太小是导致产生该缺陷的主要原因。通过增大工作辊原始凸度、优化道次压下量、提高乳液喷淋压力可以消除此缺陷。

铝合金;中凸度超标;中间波浪;热轧;板形缺陷

0 前言

中凸度、波浪是铝及铝合金热轧带材板形控制的两个重要及关键内容。在热轧稳定轧制阶段,0<中凸度<1%、在线目视无波浪缺陷被视为铝及铝合金热轧带材板形合格的重要指标。某公司采用2400mm单机架双卷取四辊可逆热轧机生产宽为1100~1500mm的5182铝合金时,均出现“中凸度>1%+中间波浪”的板形缺陷。该公司技术人员经过一系列的原因分析、工艺改进,终于消除了这一质量缺陷。本文对此进行分析和总结。

1 试验条件和方法

试验在2400mm单机架双卷取四辊可逆热轧机上进行,该轧机可生产1~8系铝及铝合金,最大轧制力为4000t,实际最宽可轧宽度为2000mm,最大开口度为650mm,工作辊直径为950~970mm,卷取厚度为4.5~28mm,最大轧制速度180m/min,最大弯辊力为200t。该轧机的板形控制装置有正负弯辊及不能分区控制的乳液喷淋系统。试验材料为5182铝合金。试验过程为将已经锯切头尾、铣面、均热的550mm×1270mm的5182合金经过若干道次轧至厚度为6.5±0.2mm的热轧卷材。热轧整个过程采用行业内通用的好富顿乳化液,具有良好的润滑和冷却能力。

试验中,中凸度的检测方法为,除去5182铝合金带材内5圈外5圈,随机选择某1圈,按照图1,测量横截面的厚度,按照公式计算中凸度。

图1 中凸度计算示意图

图2 工作辊热膨胀示意图

试验中,在卷取前1道次及卷取第3道次轧制结束后,立即测量工作辊中部、边部的温度,如图2所示,计算公式为:

式中,C热为工作辊的热凸度;Kt为约束系数,当工作辊温度分布不均匀时取为工作辊材料的线膨胀系数,对于锻钢而言,取(1/℃);Δt为工作辊辊面中部与边部的温度差,℃;DW为工作辊直径,取960mm。

试验中,在热轧稳定轧制阶段,在线目视观察带材的波浪情况。

试验采取2种工艺方案,分别见表1、表2。其余未尽事项按照行业内通行方法实施。

表1 工艺方案1

2 试验结果

工艺试验方案1实施后,试验结果为1.1%<中凸度<2.3%,并有严重的中间波浪缺陷,如图3所示;工艺试验方案2实施后,试验结果为0.2<中凸度<0.6%,无波浪缺陷,如图4所示。

图3 工艺方案1实施效果

图4 工艺方案2实施效果

另外,工艺方案1中第20道次轧制后,工作辊中部的温度为84℃,边部的温度为76℃;卷取第3道次轧制后,工作辊中部的温度为98℃,边部的温度为79℃。

工艺方案2中第20道次轧制后,工作辊中部的温度为79℃,边部的温度为74℃;卷取第3道次轧制后,工作辊中部的温度为80℃,边部的温度为75℃。

3 分析讨论

3.1 铝及铝合金热轧带材中凸度的表达式及其影响因素

热轧带材中凸度的表达式为:

式中,P为轧制力;KP为轧制力对辊系弯曲变形影响的横向刚度;F 为弯辊力;KF为弯辊力对辊系弯曲变形影响的横向刚度;CH为工作辊热辊形(凸度);Cm为工作辊磨损辊形(凸度);CO为工作辊原始辊形(凸度);CW为CVC(PC)轧机可调辊形(凸度);EC、EW为相应系数;CRH为带材入口中凸度。因为铝及铝合金热轧实际生产中,热轧Cm非常小,可以忽略不计;无CVC(PC)轧机可调辊形(凸度)的CW亦为0。

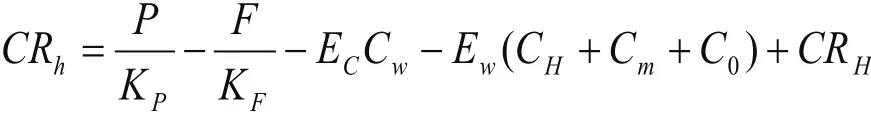

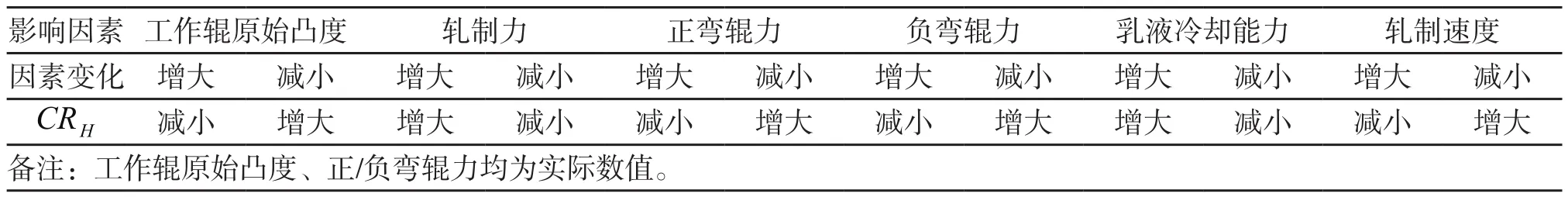

由上述表达式可知,铝及铝合金热轧带材中凸度的影响因素有:工作辊原始辊形、轧制力(道次压下量、张力)、正弯辊力、负弯辊力、乳液喷淋压力及流量、轧制速度。各因素对中凸度及中间波浪的影响作用见表3和表4。

表3 中凸度的影响因素

表4 中间波浪的影响因素

简而言之,热轧带材产生中间波浪的原因为:在宽度方向上,延纵向延伸,带材中间部分的金属流动比边部要大。

3.2 铝合金热轧带材中凸度与中间波浪的关系

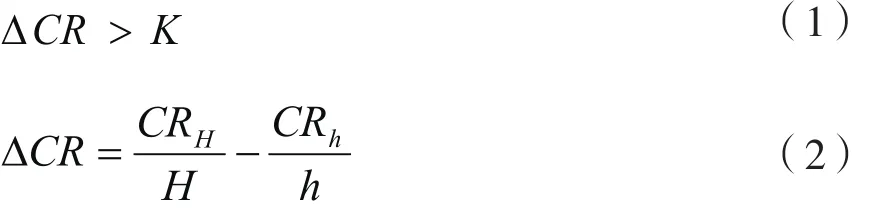

根据在热轧中广泛运用的Shohet判别式,带材中间波浪的产生与带材的中凸度变化过程之间有如下关系:

式中,CRH为入口带材中凸度为入口带材相对凸度为出口带材中凸度;为出口带材相对凸度;H为入口带材厚度;h为出口带材厚度;ΔCR为入口带材与出口带材相对凸度差;K为阈值;B为带材宽度=1.86(材质为钢时)或者2(材质为铝时)。

减小铝及铝合金热轧带材中凸度与改善其中间波浪缺陷,在实现手段上存在着一定的矛盾。比如,为了减小中凸度,可以采用增大工作辊原始凸度、减小轧制力、增大弯辊力、减小乳液喷淋能力、增大轧制速度等措施,但采取这些措施后,却加剧了热轧带材中间波浪的产生。而轧制之后的带材中凸度与轧制之前的带材中凸度相比,只要满足一定的条件就能产生中间波浪。另外,板坯较厚时,由于存在着较好的金属横向流动,这个时候控制板坯的中凸度失去意义,波浪缺陷也不会出现;但是当板坯较薄时,金属的横向流动基本丧失,这个时候再去调整中凸度,会导致波浪缺陷的产生。

3.3 改进措施

方案1中,从第1~1 8道次,板坯的厚度≥120mm板坯的金属横向流动较好,控制中凸度没有意义。从19~21道次,轧制力变化为1300→1400→1600→1950,轧制力由1300t逐步升至1950t,达到整个热轧过程中的最大值,可以认为,此时的板坯的中凸度由逐步攀升至且为整个热轧过程中板坯中凸度的最大值即CRmax,且CRmax>1%,在第21~23道次,轧制力变化为1950→1539→1350,轧制力由1950t逐步降至1350t,这也引起了板坯中凸度的变化,即并且这个过程中,导致带材产生了严重的中间波浪。另外,在方案1中,从第21~23道次,轧制速度由100m/min、140m/min、上升至160m/min,使工作辊与板坯之间产生了大量的摩擦热,热量被工作辊吸收,工作辊的热凸度由第20道次末的上升至第23道次的工作辊的热凸度急剧上升,使板坯中凸度的降低,但热轧带材最终的中凸度仍然大于1%,这也说明工作辊原始凸度-0.4mm的设计是很不合理的,它是导致热轧带材中凸度>1%的根本原因。同时也说明,喷淋压力0.25MPa太小,乳液冷却能力不足,不能有效抑制工作辊的热膨胀。

方案2中,工作辊原始凸度设计为-0.2mm,比方案1中的-0.4mm增大了-0.2mm。这是降低热轧带材中凸度的根本有效措施。从17~23道次,轧制力在1210~1310t之间保持平稳,轧制力对板坯中凸度的影响处于稳定状态,即<1%,板坯的中凸度值保持平稳,使得热轧带材的板形保持良好。虽然从第21~23道次,轧制速度由100m/min、140m/min、上升至170m/min,使工作辊与板坯之间产生了大量的摩擦热,热量被工作辊吸收,但是,工作辊第20道次末的热凸度第23道次末的热凸度两者并没有发生变化,说明喷淋压力达到了0.4MPa可以有效吸收摩擦热,维持工作辊热膨胀的有效平衡,防止了热轧带材最终中凸度及中间波浪缺陷的产生。另外,方案2使用的弯辊力比方案1大,这也是降低板坯中凸度的一个辅助作用,当然,铝及铝合金热轧时,弯辊力对中凸度的影响效果很小。而在方案2中的第23道次,弯辊力的值在-40%~40%之间,亦是根据在线板形情况,调整板形所采取的措施。

4 结论

(1)导致5182铝合金热轧带材产生“中凸度超标+中间波浪”缺陷的根本原因是工作辊原始凸度太小、道次压下量不合理、乳液喷淋压力太小。

(2)工作辊原始凸度、道次压下量、乳液喷淋压力应合理,才能保证热轧带材的中凸度、板形符合要求。

(3)工作辊弯辊力对中凸度及板形具有调节作用。

(编辑:张为宾)

丛林集团获得两项国家标准制定和修订权

近日,接国标委下达的《国家标准制修订项目计划通知》,丛林铝材主持起草的《全铝桥梁结构用铝合金挤压型材》、《轨道列车车辆结构用铝合金挤压型材(修订)》两项国家标准,正式纳入2014年标准制修订计划。加上2013年底发布的《汽车用铝合金挤压型材》起草计划,目前,丛林同时主持起草三项国家标准。

铝空气电池的开发或将开辟化解铝产能过剩的新路径

汽车用铝空气电池的产业化为铝的应用开辟了一个新的领域,如开发成功将具有巨大的市场空间。 2014年6月,美铝与以色列Phinergy公司联合开发的续航能力达到1600公里的汽车用铝空气电池进行了试车,比较好的解决了当前电动汽车续航里程低、充电不方便、成本高等主要问题,这一成果将大幅增加铝的消费量,引起了铝行业、电动汽车行业的广泛关注。按中国汽车销量及运行里程测算,我国铝空气电池可年增铝消费约995万吨,占2013年全国铝消费量的40%,对我国化解电解铝产能过剩有重大意义。

投资7.6亿元的偏析法高纯铝建设项目在贺州启动

9月25日,广西贺州日轻桂银科技有限公司偏析法高纯铝建设项目正式开工。据悉,该项目占地105亩,投资总额为7.6亿元,产能4万吨。项目所采用日轻金的偏析法生产技术,是国际先进的铝电子生产技术和工艺,具有清洁高效的生产特点,有着很强的市场潜力和竞争优势。

Cause Analysis and Improvement Measures of "the Convexity Superscalar+Intermediate Wave" Profile Defects in Aluminum Alloy Hot Rolled Strip

CHEN Zuo-qi1,GAO Zuo-wen2,LIU Yu1,HUANG Guo-yun3

(1.Guangxi Liuzhou Yinhai Aluminum Co., Ltd., Liuzhou 545001, China; 2.Chalco Henan Aluminum Co., Ltd., Luoyang 471000, China;; 3.Dalishen Aluminum Co., Ltd., Danyang 212300, China;)

"The middle of the crown superscalar + wave" of the defect resulted from 5182 aluminum alloy produced by single twin winding four-high reversing hot rolling mill was researched experimentally, the results show that the defects are caused because the original work roll crown is too small and pass reduction is unreasonable, emulsion spraying pressure is too small. The defects can be deleted by increasing the original work roll crown, optimization pass reduction, improving emulsion spray pressure .

aluminum alloy; the convexity superscalar; intermediate wave; hot rolling; profile defects

TG335.5+6

B

1005-4898(2014)05-0010-05

10.3969/j.issn.1005-4898.2014.05.02

国家科技支撑计划(编号:2012BAF09B04)和国际科技合作专项(编号:2011DFR50950)资助

陈祚启(1984-),男,江西吉安人,大学本科,从事铝板带箔生产工艺研究。

2013-10-01