一种多线切割机主导辊轴承冷却方法应用的研究*

2014-04-02李中来

李中来,岳 伟

(常州贝斯塔德机械股份有限公司,江苏常州 213023)

0 引言

多线切割技术是通过金属丝的高速往复运动把磨料带入脆硬材料加工区域进行研磨,最终把材料切割成薄片的创新性工艺[1]。在整个切割工艺过程中,钢线通过十几个导线轮的引导,缠绕在主导辊上形成一张线网,而待加工工件通过工作台的下降实现工件的进给。轴承在高精高速重载的工况下运转。

根据滚动轴承类型选择原则[2],多线切割机的主导辊采用两端轴承座支撑的方式,传动端轴承座内采用角接触轴承实现轴向的定位,另一端轴承座内采用圆柱滚子轴承实现轴向间隙的调整。轴承在工作过程中发热量很大,这将影响其工作性能并将导致传动轴在径向和轴向产生一定的热变形,最终导致主导辊发生径向和轴向窜动,影响高精度的切割。

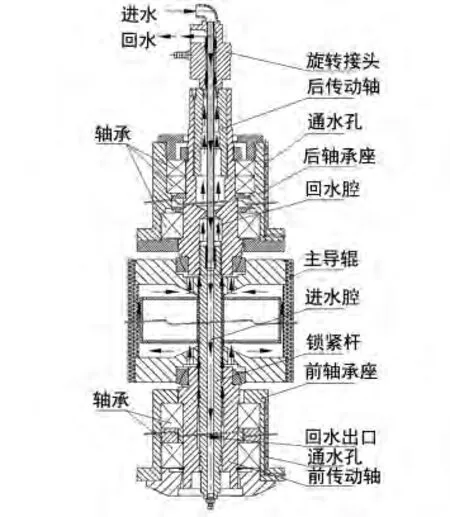

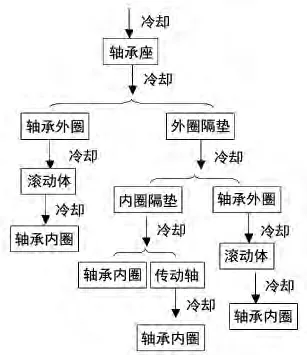

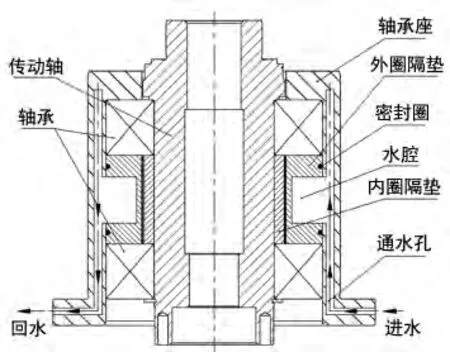

控制轴承的温度一直是多线切割技术中关注的重点。研究表明,最有效的控制轴承温度的方式是采用两路水对其轴承内、外圈分别进行冷却。现行的多线切割机的轴承冷却方式大多采用以水为冷却介质,通过冷却安装轴承外圈的轴承座和安装轴承内圈的传动轴的间接冷却方式,从而避免由直接冷却产生的锈蚀和难密封问题。一些国外的主导机型(如HCT公司的B5)采用分别冷却轴承座和传动轴的结构形式,如图1所示。

图1 轴承内、外圈分别冷却结构形式

主导辊需要经常拆卸,由图1看出,通水的锁紧杆也需卸下来,这就要求排空前、后传动轴及主导辊腔体内的水,而排水需要借助气体压力进行,这种冷却结构比较复杂。有的机型受该结构所限取消了对前传动轴的冷却,只冷却承载较大的后传动轴和前、后轴承座(如常州贝斯塔德机械股份有限公司的S600DS,NTC 公司的 PV800,MB 公司的 DS271),在机器运行速度、载荷不太大的情况下可以满足工作要求,此种方式的结构有所简化,但运行速度、载荷加大后,前轴温度升高较快。

现有的冷却方式使得机器结构较为复杂,得不到广泛的应用。在热传导、对流换热、热辐射三种热量传递形式的基础上,研究分析冷却轴承座,进而控制轴承内、外圈温度的方式。

1 轴承温度升高的机理及影响

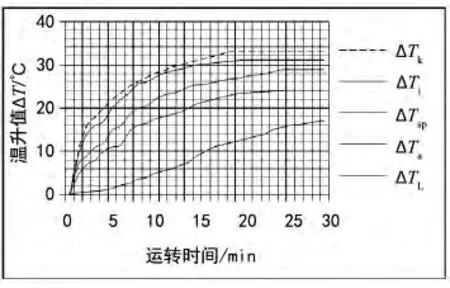

在没有冷却条件下测得的FAG公司的7218B角接触球轴承各元件随运转时间的温度变化规律,如图2所示。ΔTk为滚动体温升;ΔTi为内圈温升;ΔTsp为轴温升;ΔTa为外圈温升;ΔTL为轴承座温升。

图2 轴承各元件运转时间-温度曲线

由图2可看出,随运转时间的增长,轴承各部件温度都呈现快速升高的趋势。

轴承工作中,热量主要来源于在负荷作用下的滚动体与滚道之间的摩擦、密封圈摩擦和外来的导热,而温度变化会引起机械零部件热变形,其计算公式[3]为:

式中:L为被测对象的尺寸,mm;α为材料的线膨胀系数,1/℃;t为平均温度,℃;ΔL为热变形量,mm。

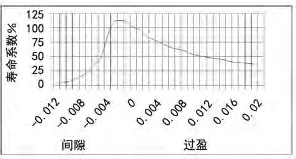

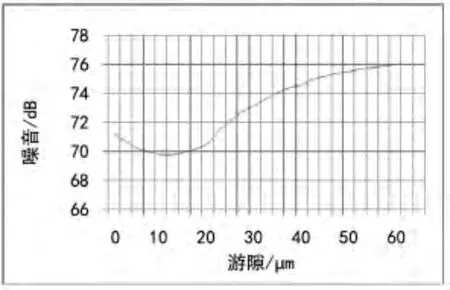

由式(1)可看出,温度的变化引起热变形,使机械零部件尺寸和几何形状发生相应变化。在影响精密工程技术领域精度的众多因素中,温度变化引起的热变形误差已成为主要的甚至决定性的因素[4]。轴承系统的热变形将影响轴承的工作精度,改变轴承的工作游隙、预紧负荷、过盈配合的实际联接强度和润滑性能,使轴承实际工作性能背离设计者的设计思想[5]。在现行的公差与配合标准中,规定的均为标准温度(+20℃)时的数值,当工作温度偏离标准温度时,轴承内、外圈的配合性质将发生变化。其中,正常游隙的存在是保证轴承寿命,减小摩擦、振动、噪音,保证负荷均匀分布的客观需要。滚动轴承在较大游隙下工作时,会使载荷集中作用于处于受力方向的一个滚动体上,使这个滚动体和内外圈沟道接触处产生很大的集中应力,从而使轴承的寿命缩短,刚度降低,同时还会使轴心发生漂移,影响旋转精度,并容易产生振动;滚动轴承的游隙减小到零游隙或负游隙时,即所谓的预紧,滚动体的受力状况得到很大的改善,轴承寿命会明显提高,刚度增加从而提高主轴的回转精度和抗振性,但超过合理的预紧量时,不但效果不明显,而且使轴承磨损和发热量增加,寿命反而缩短,轴承的承载能力和极限转速下降。

由图3、4可看出游隙的变化对轴承寿命、噪音的影响是很明显的,合理的游隙能保证轴承的良好工作性能。

图3 游隙-寿命曲线

图4 游隙-噪声曲线

2 传热学理论

热能是物质能量的一种表现形式,传热过程则是热能的传播过程。热能的传递有热传导、对流换热、热辐射三种基本形式[2]。

热传导是由物质内部分子、原子和自由电子等微观粒子的热运动而产生的热量传递现象[6]。任意一个厚度为dx的微元层单位时间通过的导热热量公式[7]为:

式中:φ为热传导热量;A为热传导面积;λ为热导率。

对流换热是指由于流体的宏观运动而引起的流体各部分之间发生相对位移、冷、热流体相互掺混所导致的热量传递过程。热对流仅能发生在流体中,而且由于流体中分子同时进行着不规则的热运动,因而热对流必然伴随有热传导现象。

对流换热的基本计算式为牛顿冷却公式[7],即:

式中:φ为对流换热量;h为表面传热系数;A为对流面积;Δt为温差。

物体通过电磁波来传递能量的方式称为辐射,物体会因各种原因发出辐射能,其中因热的原因而发出辐射能的现象称为热辐射。辐射传热的特点是它不仅产生能量的转移,而且还伴随着能量形式的转换。

热辐射方程式为[7]:

式中:φ为热辐射热量;ε为物体的发射率;A为辐射表面积;σ为黑体辐射常数;T为黑体的热力学温度。

3 轴承水冷方式的研究分析

传热学理论表明,控制轴承座温度的实质是实现热量以不同的形式传递。热力学第二定律指出,凡是有温差存在的地方,就有热能自发地从高温物体向低温物体传递。现从三种热能的传递形式出发,通过采用一路冷却水,对多线切割机轴承的冷却结构作可行性分析如下。

多线切割机前、后轴承座均采用双排布置轴承的结构,两排轴承之间均有一段距离从而形成了一个小腔体。设计中,在小腔体内设置材料的比热容大的轴承内、外圈隔垫。工作中,内圈的热量既通过滚动体传递到外圈,也可直接传递到传动轴上,再通过传动轴将热量传递到内圈隔垫。内圈隔垫的热量通过热传导、对流换热和热辐射三种形式传递到外圈隔垫,具体传递过程是内隔垫的热量既可通过热传导的形式传递到内、外隔垫之间的气体,气体之间以对流换热的形式完成热量的传递,然后气体又通过热传导的形式把热量传递给外圈隔垫;同时,内隔垫的热量也通过热辐射的形式传递到外圈隔垫。外圈隔垫和外圈的热量通过热传导的方式直接传递到轴承座上,因此对轴承座进行冷却就实现了轴承内、外圈的冷却。具体冷却过程如图5所示。

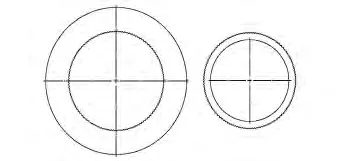

为加强传递的热量,应做到:①在外圈隔垫上设置冷却水流通的孔,以使轴承座内的冷却水导流到外隔垫内,使外隔垫与轴承座之间的热量传递更快更有效;②尽量减小内、外圈隔垫之间的间隙;③内隔垫的外表面和外隔垫的内表面周圈加工成锯齿状,由式(2)~(4)可知,增加表面积可以增加传热量,同时内圈隔垫锯齿状的结构在旋转中可以对气体形成搅拌作用,使气体以强迫对流的形式将热量传递,增强传热效果,并且实际物体不能完全吸收投射到表面上的辐射能,会形成漫反射现象,该锯齿形状的结构可以使辐射过来的热量更易吸收;④锯齿形状的外表面应有一定的粗糙度,因为高光洁度表面的发射率很低,不利于热辐射。新形式的冷却结构如图6、7所示。

图5 轴承冷却过程

图6 改进后的轴承座结构

图7 锯齿形的内、外隔垫

由图6可看出,通过一路水冷却轴承座的结构方式,结构更加简单,且能使轴承内、外圈都得到冷却。

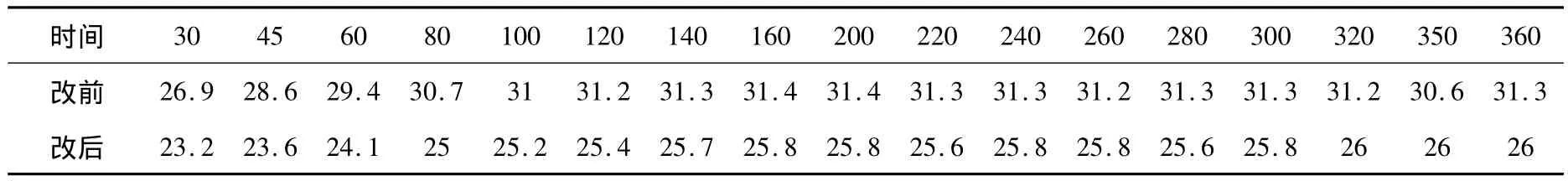

改进结构前、后,对轴承温度(℃)随时间(min)的变化进行了测量,测量结果如表1所示。

由表1试验测得的数据比较可得出,改进后的结构能有效降低轴承的温度,从而满足工作要求。

表1 改进前、后轴承温度随时间的变化

4 结论

分析了多线切割机的工作原理及主导辊轴承座结构,进而改进冷却结构。从温升严重影响切割精度出发,在热量传递的理论的基础上,提出通过冷却轴承座进而控制轴承温度的方法。该方式简单易行,能够将轴承温度控制在工作要求的范围内,对多线切割机主导辊轴承冷却方式的选择有一定的参考价值。

5 展望

结合目前国内外状况,该方向的研究仍然具有较大的潜力,且研究方法、理论都有待于进一步扩展。

提出了一种新型冷却结构,能有效地降低轴承温度,但是随着科技的发展,对切割精度的要求越来越高,如何进一步通过改进冷却方式,提高切割精度,具有广泛的研究潜力,研究的方法、理论都有待完善。

[1] 张义兵.多线切割机线张力控制系统设计实现[J].北京:机械工程学报,2009,45(5):295-300.

[2] 成大先.机械设计手册[M].第五版.第二卷.北京:化学工业出版社,2007.

[3] 胡鹏浩,费业泰.考虑受热和受力变形的公差与配合设计[J].应用科学学报,2000,18(2):153-155.

[4] 王春霞.机械传动件的热变形理论及研究[D].合肥:安徽大学,2009.

[5] 胡鹏浩.非均匀温度场中机械零部件热变形理论及应用研究[D].合肥:合肥工业大学,2001.

[6] 胡汉平.热传导理论[M].合肥:中国科学技术大学出版社,2010.

[7] 杨世铭,陶文铨.传热学[M].第四版.北京:高等教育出版社,2006.