浮选回收某锌渣中银的中试研究

2014-04-01赵俊利葛英勇杨志超张元龙石美佳

赵俊利,葛英勇,杨志超,张元龙,石美佳

(武汉理工大学资源与环境工程学院,湖北武汉 430070)

目前世界85%的锌冶炼企业均采用湿法生产工艺[1],锌精矿中的银经湿法炼锌焙烧、浸出工序,绝大部分富集于锌浸出渣(100~600g/t Ag)中[2]。银在浸出渣中的赋存状态比较复杂,有自然银、硫化物、硫酸盐、氯化物、氧化物、硅酸盐及银铁矾等,大部分为硫化银及自然银[3]。在资源日趋匮乏、消耗量日趋增长的今天,回收锌浸出渣中的银、硫和锌等有价元素可合理利用资源,增加经济效益。内蒙古某锌冶炼公司,采用国际先进的黄钾铁矾除铁的湿法工艺来冶炼锌,该工艺所得的锌渣中富集了190~260g/t的金属银。从投产起,该公司所得的锌渣都是直接堆存在尾矿坝中,没有进行有效的二次资源再利用。目前,在锌冶炼成本的不断增加,而锌价的长期持续走低等市场经济因素的制约下,锌冶炼企业的效益不甚理想,这些企业开始考虑从其废渣中回收贵重金属和其他有价金属。该公司的锌渣经过实验室的探索实验发现,该渣中的银通过合理的浮选工艺和药剂制度可以很好的回收。本研究旨在实验室可行性实验的基础上,进行进一步优化和扩大性试验研究,探索最佳的工艺和药剂制度,从而给银回收的工业化生产提供最佳的浮选工艺和药剂制度。

1 原矿性质

1.1 矿样的筛分分析

用水析法进行筛分粒度分析,分析结果见表1。

由表1可知:该锌渣的粒度较细,其中-74μm的含量占88.13%,-38μm占78.28%。

1.2 矿样的全分析

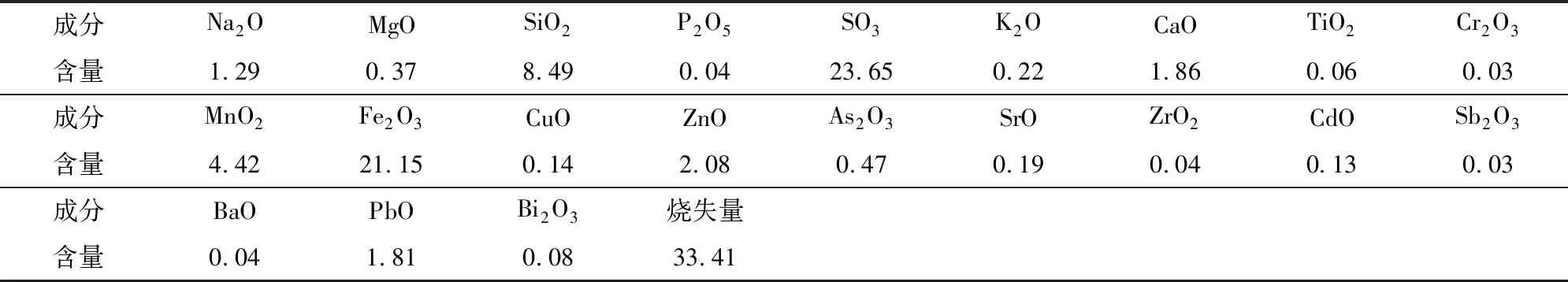

通过XRF法对锌渣样进行全分析,分析结果见表2。

由表2可知:锌渣的成分复杂,SO323.65%、Fe2O321.15%,其次SiO28.49%、MnO24.42%,而烧失量高达33.41%,这表明锌渣中含有较高的结晶水等挥发份。由于目标元素Ag的含量过低,故在此仪器分析法中未能显示出来。通过ICP进行分析,结果为:该锌渣中含锌和银分别为2.19%和260.9g/t。

1.3 矿样的物相分析

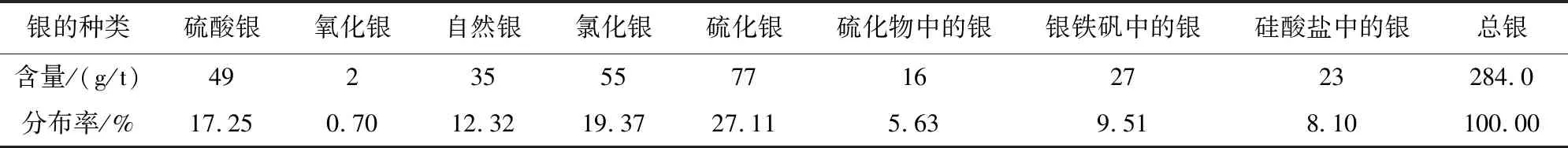

对该锌渣进行物相分析,锌和银的物相的分析结果见表3和表4。

由表3和表4可知:该锌渣中锌和银的含量很低,分别为2.39%和284.0g/t。其中银的种类复杂繁多,主要有硫化银、氯化银、硫酸银和自然银,其次有银铁矾、含银的硅酸盐,只有极少量的氧化银。可以回收的主体为硫化银、氯化银、自然银和部分硫酸银,它们占总银量的近70%。即该渣中银的品位约为Ag 284.0g/t,其中可回收的银占总银量的70%左右,主要是硫化银、氯化银和自然银及部分硫酸银。

表2 矿样的全分析结果/%

表3 锌的物相分析结果

表4 银的物相分析结果

1.4 矿样的溶液特征

将一定量的矿样按30%的质量浓度置于浮选槽内搅拌10min,然后静置30min。结果上层清液呈乳白状,抽取一部分过滤,其过滤困难,显然是锌渣中析出的过量的聚丙烯酰胺絮凝剂。从絮凝原理可知,聚丙烯酰胺在水溶液中水解变成聚丙烯酸,聚丙烯酸由于分子很大,对细粒物料是有非选择性絮凝作用的,将使得有用矿物和脉石矿物无法分离[4-5]。这就会给银的回收带来不确定性,也为银的回收研究工作带来很大的困难。

2 试验结果与分析

2.1 实验室小试

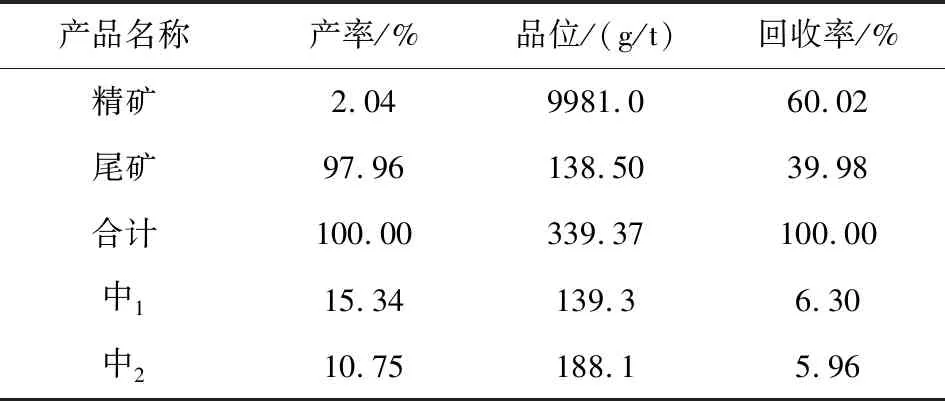

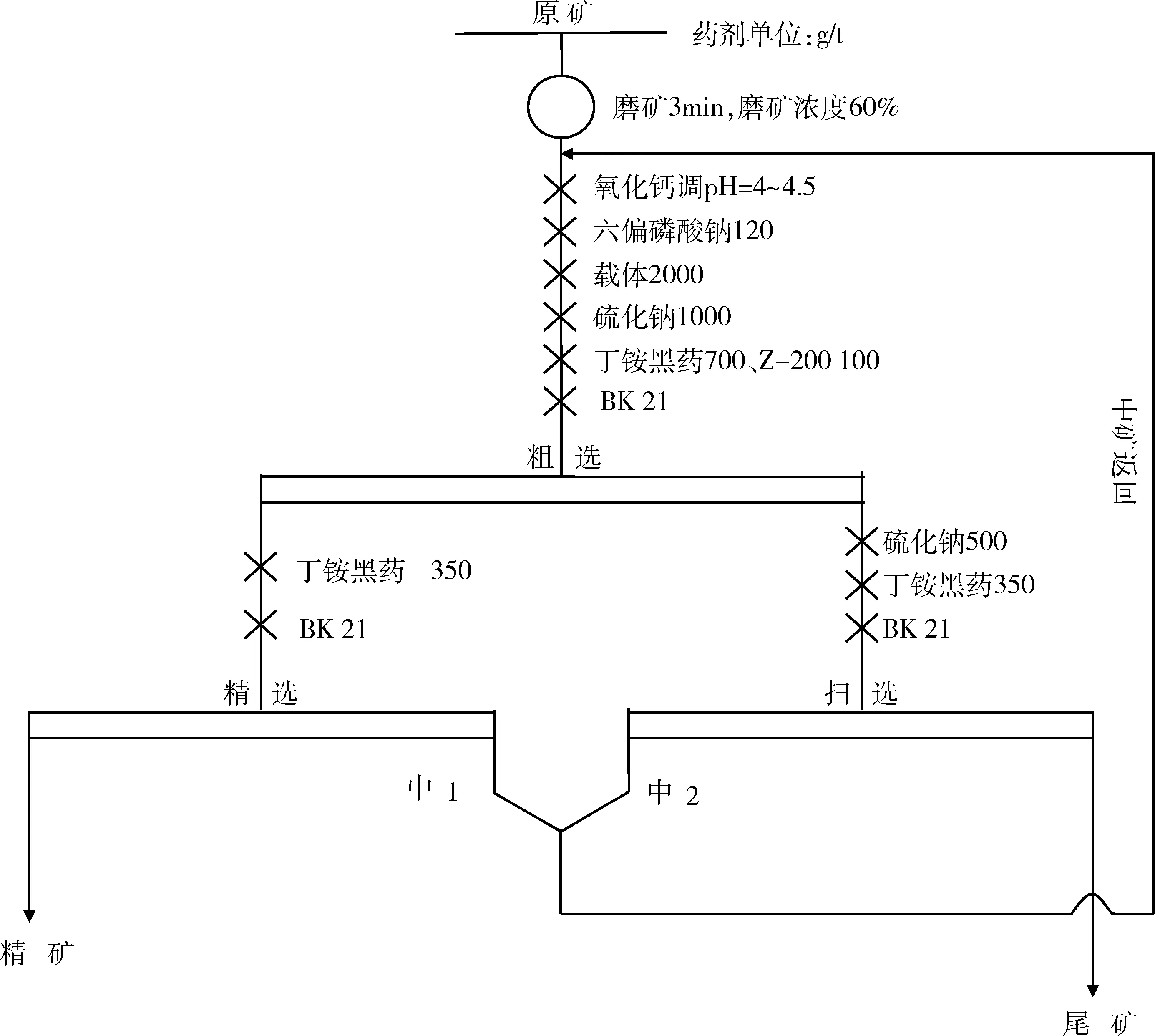

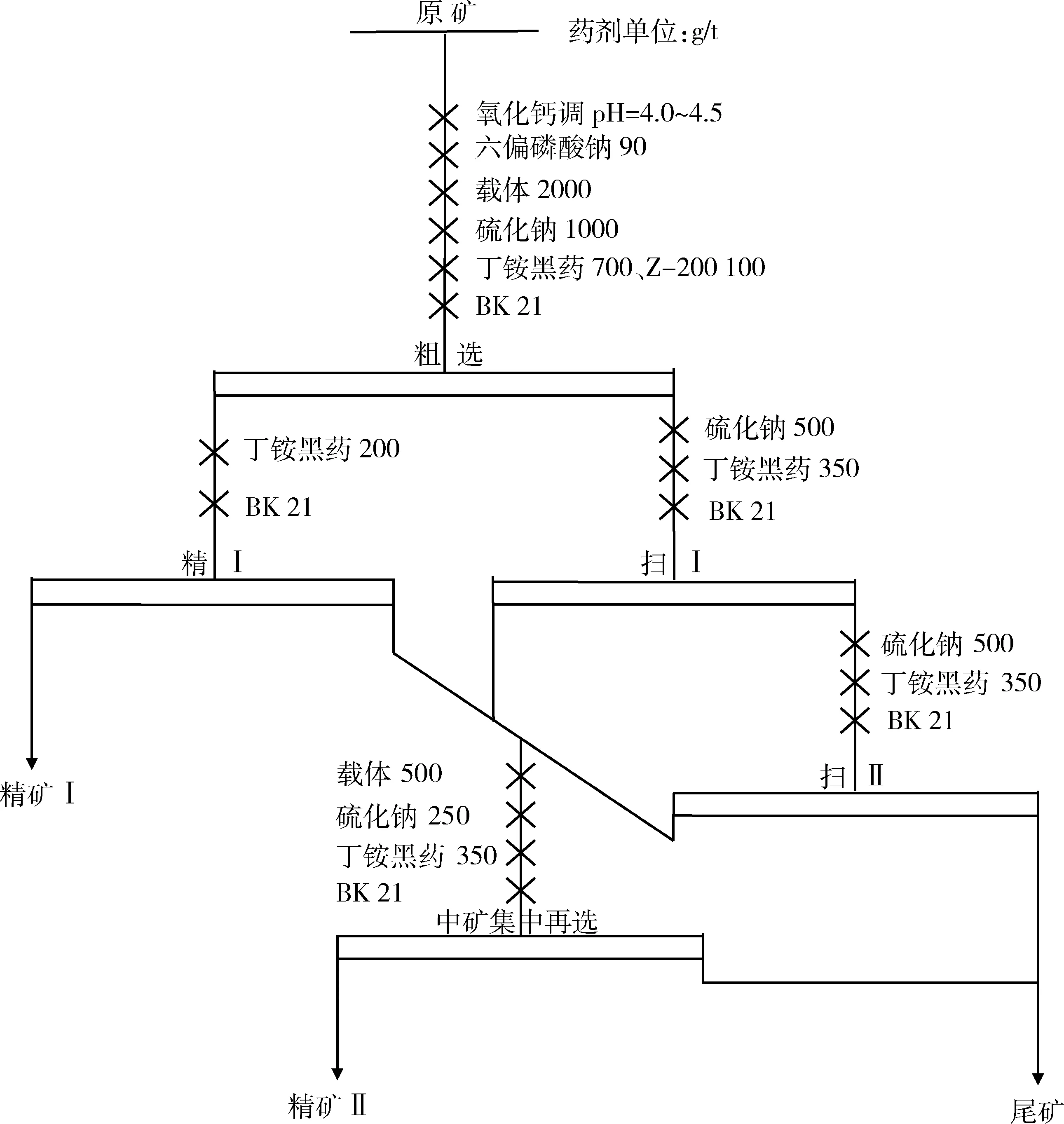

经过实验室可行性实验研究得到小试最佳结果如表5所示,对应的小试最佳浮选工艺流程和浮选药剂制度如图1所示。

表5 闭路试验流程实验结果

由表5可知:实验室最佳小试实验结果为:银精矿品位达到Ag 9981.0g/t,银的回收率达60.02%。

图1 实验室小试最佳浮选工艺流程

2.2 实验室实验和中试试验用样的对比

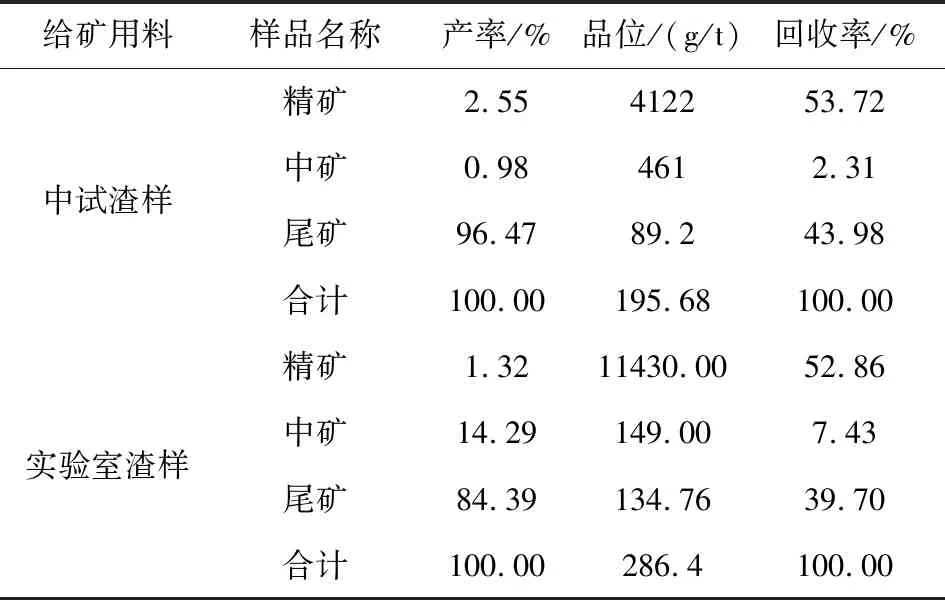

实验室所用的渣样和中试试验所用的渣样有所不同,故连续浮选前对这两种渣样进行了浮选开路对比实验,该对比实验采用工艺和药剂制度是参照图1所示的,不同的是:开路缩减了粗选的尾矿扫选部分,精选的尾矿成为中矿,不返回。另外实验室的渣样是陈渣需要进行磨矿处理来增加颗粒的表明活性,而中试试验的渣样是新鲜渣,具有很好的活性,不需要磨矿处理。对比实验的结果如表6所示。

表6 对比试验结果

由表6可知:中试渣样的精矿品位为Ag 4122g/t、银的回收率为53.72%,实验室渣样的精矿品位为Ag 11430g/t、银的回收率为52.86%。对比这两组数据,二者的银回收率相当,但是实验室渣样的精矿银品位远高于中试渣样的,这表明新鲜渣比陈渣难选。锌渣中银的品位的不同,使得同种浮选条件下的浮选综合指标相差较大,渣的银品位越低,银的浮选回收越难达到理想值。

2.3 中试试验优化

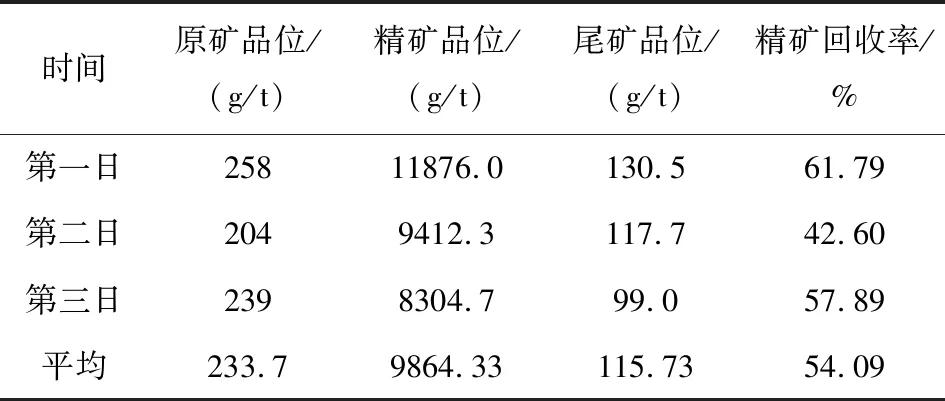

按实验室小试最佳工艺流程(如图1)进行中试连续浮选实验,稳定后,考核三天,结果如表7所示。

表7 实验室小试最佳流程的72h连续试验指标

由表7可知,实验室最佳小试流程的中试72h连续浮选结果为:给矿平均品位为Ag 233.7g/t,所获得的银精矿的平均品位为Ag 9864.33g/t,银回收率仅54.09%,尾矿平均含银高达115.73g/t。这样的指标并没有达到拟定的中试试验指标即银金属回收率达60%,故必须适当地调整工艺流程和药剂制度,进一步的优化中试浮选工艺流程和药剂制度,尽可能的提高银金属的回收率。

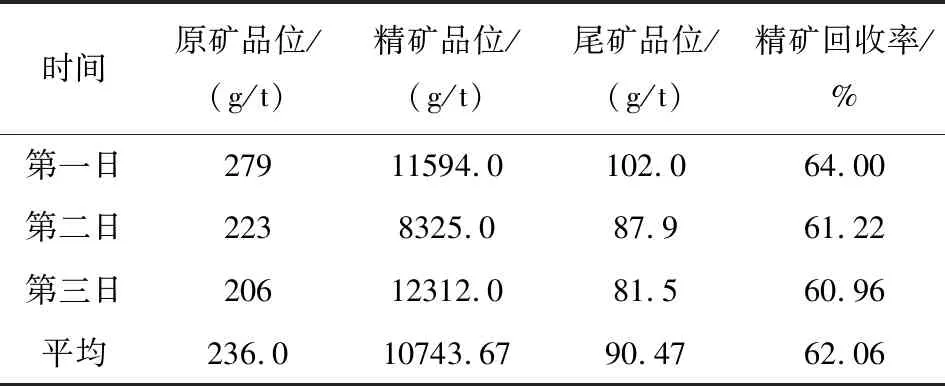

上述试验结果中,尾矿含银较高,故考虑增加两次扫选,而扫选所得的精矿银品位也不高。集中起来的中矿的银的平均品位为135g/t左右,而原矿的银品位为230.5g/t,若采用中矿集中返回到粗选,将会导致给矿银品位的降低,使得银的回收越发困难。另外,集中返回会造成浮选药剂在矿浆中的堆积,恶化了浮选矿浆条件。综上考虑,对原流程进行了优化,中矿采用中矿集中单独再选,既可以避免上述弊端,又能提高银的回收率。优化后的中试浮选工艺流如图2所示,其为一粗一精两扫中矿集中单独处理的浮选工艺,中试 72h连选的试验指标如表8所示。

由表8可知,中试工艺流程优化后的72h连选试验的综合指标为:给矿平均品位为Ag 236.0g/t,所获得的银精矿的平均品位为Ag 10743.67g/t,银回收率达62.06%,尾矿平均含银仅为90.47g/t。

表8 优化后的72h连续试验指标

对比表7和表8可知,工艺优化后,浮选综合指标明显改善,其中银的回收率从54.09%提高到了62.06%,而银精矿的品位不断没有降到,反而从原来的9864.33 g/t升高到了10743.67 g/t,与此同时,尾矿的含银量明显下降,由原来的115.73 g/t 降到了90.47g/t。这些改变充分表明了优化后的工艺的优越性和可行性。

图2 优化后的中试浮选工艺流程

2.4 中试试验的结果分析

2.4.1 精矿全分析

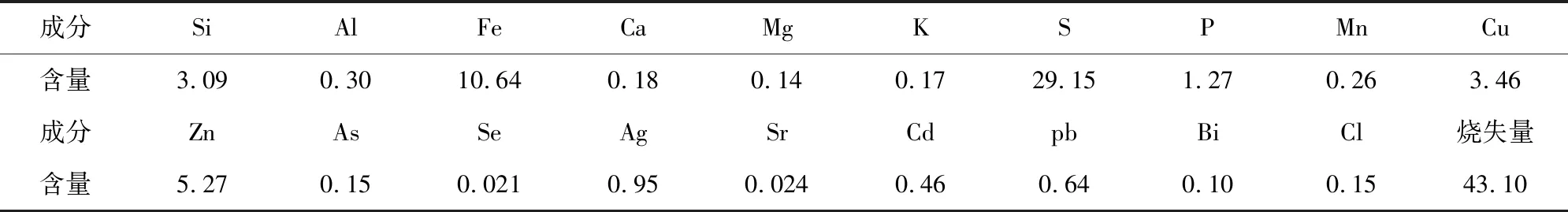

鉴于中试试验的优秀浮选指标,对其连选的所得的精矿进行了全分析,是否有其他有价金属的富集和回收的可能,精矿全分析的结果如表9所示。

由精矿全分析结果可知,Ag 品位达到了9500g/t,由于浮选中用硫化钠做活化剂,所以精矿中S含量较高,达29.15%。其他有用元素Cu、Pb、Zn与给矿比较,基本相当,未能实现富集。

2.4.2 中试试验数质量流程

为了清晰的掌握优化后的流程中各环节的数质分布,中试时进行了全流程样的取样和化验,通过进一步的平衡计算分析得到了流程的数质量流程图,如图3所示,这为建厂设计提供了数据依据。

表9 连续生产精矿全分析/%

图3 中试试验数质量流程

3 结论

1)所研究的内蒙古某锌冶炼厂的锌渣成份复杂,粒度很细,银金属的赋存形式多样,其中可回收的银以硫化银、氯化银、自然银和部分硫酸银为主体,占总银量的70%左右,给银的浮选回收带了困难。

2)实验室小试的最佳指标为:给矿品位为Ag 284g/t,银精矿品位Ag 9981.0g/t;银的回收率达60.02%。中试探索性连续浮选指标为:给矿平均品位为Ag 233.7g/t,银精矿的平均品位为Ag 9864.33g/t,银回收率仅54.09%。中试工艺和流程优化后,将原来的中矿集中返回改为中矿集中单独处理,连续浮选72h获得优秀的试验指标:给矿平均品位为Ag 236.0g/t,银精矿的平均品位为Ag 10743.67g/t,银回收率达62.06%。

3)优化后的最佳工艺流程已作为该公司建厂设计的依据,采用一粗一精二扫和中矿集中单独再选的联合流程。

[1] 刘俊壮,张明胜,曹林杰,等.湿法冶炼锌渣中银的工艺矿物学及回收[J].矿冶,2011,20(4):51-55.

[2] 游力挥.老山公司的银浮选生产[J].株冶科技,1990,18(1):64-65.

[3] 徐文贤.硫化—浮选法从炼锌过程的残渣中回收铅、银和金[J].有色金属文摘,1991(ZK):89-97.

[4] 朱玉霜,朱建光.浮选药剂的化学原理[M].长沙:中南工业大学出版社,1987:301-307.

[5] 张劲生,阙煊兰.矿用药剂[M].北京:冶金工业出版社,2008:944-966.