皮囊翻转吊具的设计

2014-03-30熊昕

熊昕

(中国工程物理研究院总体工程研究所,四川绵阳621000)

目前由于导弹、鱼雷等零件隐身、减阻设计的需要和新型材料的应用,外壳表面光洁,但缺少吊点,不方便吊装,以及单点受力导致应力集中的缺点也暴露出来,加重了吊装人员的负担,并拖延了吊装时间。为了提高运输和环境试验中吊装翻转零件的效率,开发了一种通用性较强的专门针对圆柱状零件的皮囊翻转吊具[1],其设计原理是基于皮囊可以将单点受力转为壳体整体受力,而且可以根据零件直径的大小调节气压来使皮囊的表面紧贴零件表面,利用摩擦力夹持零件,并实现零件任意位置状态之间的翻转[2—3]。考虑到皮囊材料的特殊性,本文计算了夹持所需的气压载荷与接触面积[4—5],以及吊具可能存在的变形[6—7],还通过有限元建模分析了皮囊对吊具的变形和应力分布[8—9],证明了该吊具可将单点受力转变为壳体整体受力。

1 皮囊翻转吊具工作原理和基本结构

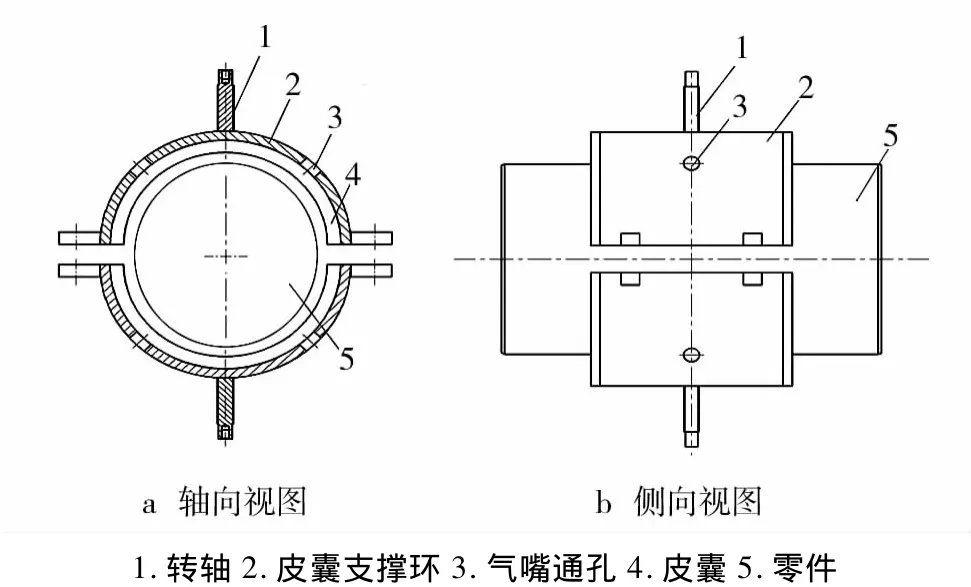

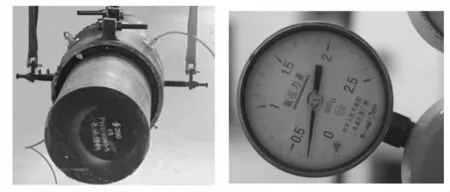

新型皮囊翻转吊具主要由皮囊支撑环、皮囊、转轴等3部分组成。皮囊支撑环分为上下两个半环,用于合抱零件。皮囊支撑环内表面有凹槽,用于粘贴和固定皮囊。每件皮囊支撑环外表面中心点都焊接了1根转轴,用于吊钩吊装与翻转[10]。在皮囊支撑环外表面中心线45°和135°位置上设计了2个通孔,皮囊的气嘴通过该通孔与气源连通。皮囊翻转吊具的结构和实物分别如图1和图2所示。

图1 翻转吊具结构示意Fig.1 The schematic diagram of the clamp

图2 皮囊翻转吊具实物Fig.2 The photograph of the clamp

工作时,先将2件皮囊支撑环分别从零件的两侧包裹住零件,并通过螺栓联接将2件皮囊支撑环固定,通过气源对皮囊充气,使得其内部压力增大,直到皮囊与零件之间能够产生足够的摩擦力并达到起吊要求。然后用吊钩勾住两件皮囊支撑环的转轴,并通过吊车或吊葫芦缓缓吊起,当零件被吊离地面一定高度,就可以将零件绕转轴进行翻转。翻转完成后,再将零件降回地面,然后将皮囊的压力卸至0,最后将翻转吊具取下,完成整个翻转过程。

2 关键技术攻关情况

2.1 计算皮囊(橡胶)与其他金属摩擦系数

摩擦力是由于两个相互接触的物体在切向力作用下发生相对运动(或具有相对运动趋势)时,在接触面间产生阻止切向运动的阻力,依据库仑定律,其计算方式为:

式中:Fμ为摩擦力;μ为静摩擦系数;FN为法向外载荷。

由于使用充气压力,法向外载荷FN为:

式中:A为皮囊与零件接触面积;q为充气压力(初步计算中使用)。

设计中方程(1),(2)的初步控制条件为:

由于零件通常为金属,但零件的材料是可以变化的,因此选取橡胶与金属的较低摩擦系数进行考虑[11—12]。摩擦学设计关于常用材料的摩擦因素描述中,橡胶与铸铁静摩擦系数为0.8,硬橡胶与黄铜的静摩擦系数为0.25,硬橡胶与青铜的静摩擦系数为0.36[13],因此在静摩擦系数的选取中取静摩擦系数μ为0.25。通过简单计算可知FN必须大于20 kN。

2.2 皮囊尺寸和充气压力的确定

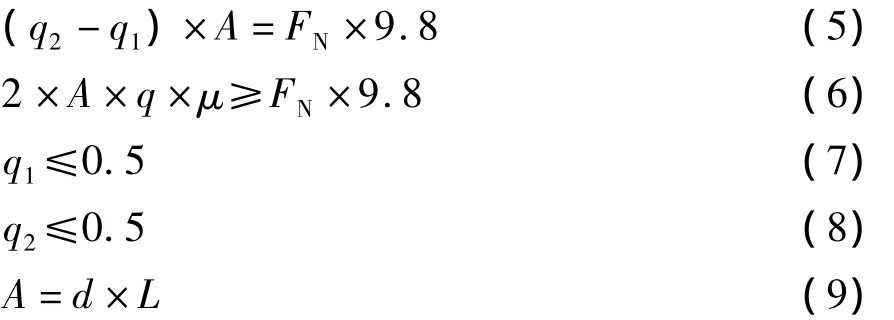

以最小φ300 mm考虑吊质量半径,皮囊夹持零件后上部压力q1=q,下部压力为q2,夹持半径为d,皮囊长度为L,则有如下关系:

能够得到关系式:q2×L≥49,显然压力与皮囊长度成反比。通过求解,皮囊长度L应大于122.5 mm,若考虑皮囊与吊质量的间隙及夹持半径不足300 mm的情况,同时考虑皮囊加工可能需要和安全系数,可以初步选取L≥150 mm进行验证估计。

2.3 皮囊设计的验证

通过以上方程可知:

1)当L=150 mm时,500 kg吊质量产生的压力为0.1089 MPa,通过方程(6)可知,充气压力q>0.2178 MPa,此时充气压力q2>0.3267 MPa,尽管满足要求,但q2压力不小。

2)当L=200mm时,500 kg吊质量产生的压力为0.0817 MPa,通过方程(6)可知,充气压力q>0.1633 MPa,此时充气压力q2>0.245 MPa,则压力可以减小很多。

3)当L=300 mm时,500 kg吊质量产生的压力为0.0544 MPa,通过方程(6)可知,充气压力q>0.1089 MPa,此时充气压力q2>0.1633 MPa。此时在未考虑接触面积减小的情况下,安全系数能达到3倍以上。

如果考虑接触面积不足的情况,涉及到两方面,一是长度方向减少,二是周向减少。依据经验考虑,如果都减少1/5的接触面积来演算皮囊长度为200,300 mm的情况。通过(5),(6)两式验算,200 mm时,充气压力为0.2552 MPa,下皮囊压力为0.3189 MPa,安全系数仅为0.5;300 mm时充气压力为0.1702 MPa,下皮囊压力为0.2127 MPa,此时安全系数为2.35。若充气压力为0.2 MPa,下部皮囊压力为0.25 MPa,安全系数也能达到2,因此可以考虑皮囊长度为300 mm。

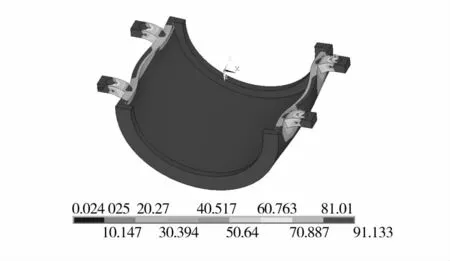

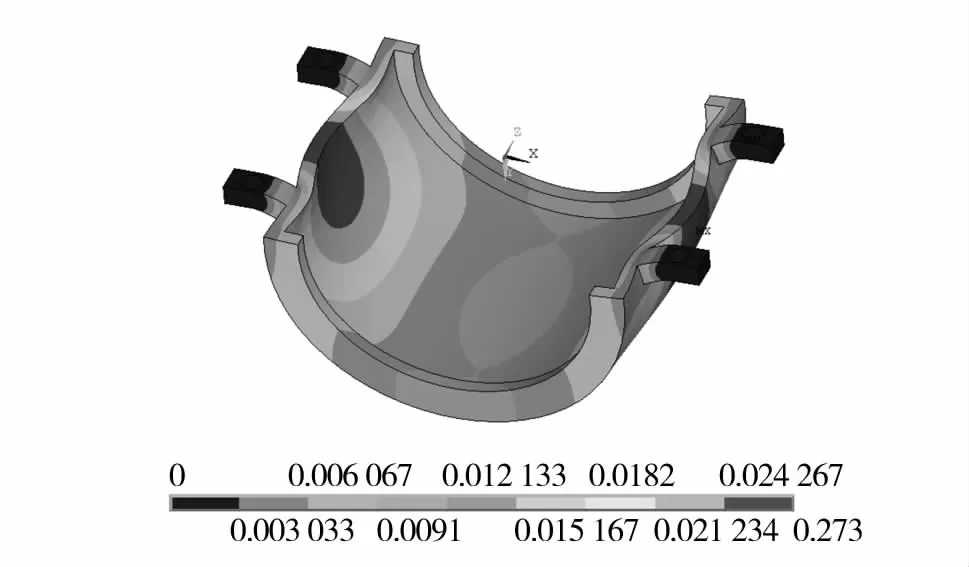

2.4 计算变形和应力分布

吊具结构按照实际尺寸建模,为可见吊具结构全貌,建立整体模型而非对称模型[14—15]。本计算仅针对一种工况,即下部吊具承受皮囊压力和吊质量的联合压力0.25 MPa,固定位置为连接板螺钉孔边缘。变形结果如图3所示,最大变形出现在两连接板之间,仅为0.0273 mm。应力结果如图4所示,最大应力为91.133 MPa,出现在连接板螺钉孔边缘部分。

图3 皮囊吊具结构Fig.3 The structure deformation of the clamp

图4 皮囊吊具有限元建模Fig.4 The stress analysis of the clamp

3 试验验证

3.1 从水平状态翻转至垂直状态

组装吊具和皮囊,并将吊具安装到零件上。该零件是一根φ280 mm×1080 mm,质量为552.5 kg的铸铁。充氮气至气压为0.2 MPa,安装横梁和吊环,用吊车吊起吊具和零件,并进行翻转,如图5所示。当零件从水平位置转动90°,到达垂直位置,保持10 min后,稍有下滑,但很缓慢不明显,此时将气压增大到0.3 MPa,再保持10 min,零件无下滑现象。然后保持垂直状态,平稳落地,即完成了从水平位置翻转到垂直位置的工作,如图6所示。

图5 水平起吊以及翻转Fig.5 The horizontal lifting and turning

图6 保持垂直状态10 minFig.6 Keeping vertical lifting state for 10 min

3.2 从垂直状态翻转至水平状态

安装吊具,充气,然后用吊车吊起,充气至气压为0.3 MPa,然后旋转90°到水平状态,过程与3.1类似,如图7所示。在翻转过程中,由于皮囊承受零件重量,重力挤压会导致皮囊压力增大,皮囊最大压力约为0.32 MPa,说明该过程中通过皮囊将零件的单点受力已转化为皮囊和壳体的均匀受力,避免了局部应力集中对零件的影响。保持水平状态10 min,然后平稳落于支撑平台上,如图8所示。

图7 垂直起吊以及翻转Fig.7 The vertical lifting and turning

图8 保持水平状态10 minFig.8 Keeping horizontal lifting state for 10 min

试验结果表明,该吊具能够成功吊起552.5 kg,φ280 mm×1080 mm的零件,并且实现从水平状态翻转到垂直状态,以及从垂直状态翻转翻转到水平状态两种工况。该吊具还具有相当好的通用性,一定直径范围内(φ280~φ340 mm)的圆柱状零件都可以采用该吊具,实现了“多种零件,一套吊具”的设计初衷,达到了设计目标。

4 结语

从设计、安全系数计算、变形和应力分布等方面对翻转夹具进行了分析,并通过试验验证了该设计方法的可行性。该夹具的创新点和意义在于摒弃了传统的起吊刚性联结方式,采用气压夹持的方法固定零件,在翻转过程中将零件的单点受力转化为壳体均匀受力,避免了局部应力集中对零件的影响。本文设计的夹具已经运用于一些特殊零件的吊装和翻转,安全可靠,并且具有一定的工程应用前景。

[1] 郭福萍.翻转吊具[J].电机技术,2011(2):54—55.GUO Fu-ping.Application of Rotatable Sling[J].Electrical Machinery Technology,2011(2):54—55.

[2] 郭益,成建平.气动膜片式码垛机夹持装置及膜片的有限元分析[J].制造业自动化,2013,25(4):123—126.GUO Yi,CHENG Jian-ping.Pneumatic Diaphragm Clamping Device of Stacker and Finite Element Analysis[J].Manufacturing Automation,2013,25(4):123—126.

[3] 闫志明.气动膜片夹持装置膜片的有限元分析[J].建筑砌块与砌块建筑,2009,3(1):54—55.YAN Zhi-min.The Finite Element Analysis for Pneumatic Diaphragm Clamping Device[J].Build Block&Block Build,2009,3(1):54—55.

[4] 刘惟信.机械可靠性设计[M].北京:清华大学出版社,1996 LIUWei-xin.Reliability Design of Mechanical[M].Beijing:Tsinghua University Press,1996.

[5] 李良巧.机械可靠性设计与分析[M].北京:国防工业出版社,1998.LILiang-qiao.Reliability Design and Analysis of Mechanical[M].Beijing:Defense Industry Press,1998.

[6] 周金林,付晨晖,刘旭琳.振动试验夹具设计方法研究[J].装备环境工程,2012,12(9):135—139.ZHOU Jin-lin,FU Chen-hui,LIU Xu-lin.Research on Design Method for Vibration Test[J].Equipment Environmental Engineering,2012,12(9):135—139.

[7] 刘加凯.基于ANSYS仿真的引信振动强化试验夹具设计[J].装备环境工程,2010,7(4):95—98.LIU Jia-kai.Design of Fuse Fixture Used in Virbration Enhancement Test Based on ANSYS Simulation[J].Equipment Environmental Engineering,2010,7(4):95—98.

[8] 张波,盛和太.ANSYS有限元数值分析原理与工程应用[M].北京:清华大学出版社,2005.ZHANG Bo,SHENG He-tai.Theory and Engineering Application of ANSYS Finite Element Numerical[M].Beijing:Tsinghua University Press,2005.

[9] 曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.ZENG Pan.Finite Element Analysis and Application[M].Beijing:Tsinghua University Press,2004.

[10]张建功,解青.起重机用回转吊具结构[J].机械管理开发,2011,10(5):33—35. ZHANG Jian-gong,XIE Qing.Structure with a Rotary Spreader Crane[J].Mechanical Mangement and Development,2011,10(5):33—35.

[11]李良春,黄刚.基于ANSYS/LS-DYNA新型着陆缓冲气囊仿真分析[J].包装工程,2012,15(33):69—72.LI Liang-chun,HUANG Gang.Simulation Analysis of New Type Landing Cushion Airbag Based on ANSYS/LSDYNA[J].Packaging Engineering,2012,15(33):69—72.

[12]杨卫,齐明思,张皎.冲压式快速空投硬式气囊缓冲技术研究[J].包装工程,2010,31(5):106—108.YANG Wei,QI Ming-si,ZHANG Jiao.Research on Punched Quick Airdrop Cushion[J].Packaging Engineering 2010,31(5):106—108.

[13]王光斗,王春福.机床夹具设计手册[M].上海:上海科学技术出版社,2002.WANG Guang-dou,WANG Chun-fu.Handbook of Machine Tool Fixture Design[M].Shanghai:Shanghai Science and Technology Publishing House,2002.

[14]宋勇.精通ANSYS7.0有限元分析[M].北京:清华大学出版社2003.SONG Yong.Master the Finite Element Analysis in ANSYS7.0[M].Beijing:Tsinghua University Press,2003.

[15]任重.ANSYS实用分析教程[M].北京:北京大学出版社,2003.REN Zhong.The Utility Analysis Tutorial for ANSYS[M].Beijing:Beijing University Press,2002.